锻件3D拟合检测系统在前轴冷校正中的在线应用

2018-06-06朱国军湖北三环车桥有限公司

文/朱国军·湖北三环车桥有限公司

汽车前轴属大型长杆类锻件,由于锻造、热处理的加热和冷却产生应力的原因,容易导致前轴变形,热处理后锻件的长度、落差和主销头倾角都会发生变化,从而影响机加工,产生大量废品。所以需要对热处理后的前轴锻件进行100%的在线检测,判断其是否有充足的加工余量,不合格的进行人工返工校正。这种检测依靠配专用检具和人工划线的方法如图1所示,操作繁琐,基准不确定,劳动强度大,且准确率低,通常会有20%~30%的误判需要再次返工校正。所以前轴冷校正在线检测一直是行业中亟待解决的难题。

图1 人工划线和校正

前轴锻件冷校正时主要检测项目

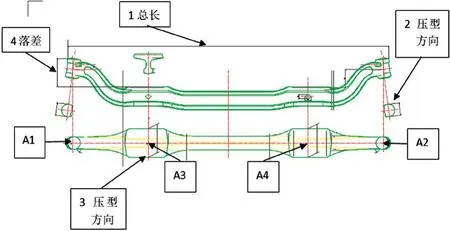

前轴锻件毛坯形状如图2所示,长达两米,整体呈长条形,具有较大的长宽比,工件断面呈工字形。工件两端各有一处圆形瓜头,距两端瓜头内侧有两处钢板座。

图2 前轴锻件毛坯形状

前轴锻件检测的目的是保证给机加工留有合理的加工余量,所以检测的主要项目有毛坯长度、中心线偏移量、落差尺寸、瓜头扭曲度、钢板面厚度和宽度等,检测项目示意图如图3所示。

3D拟合自动检测系统的整体方案和流程

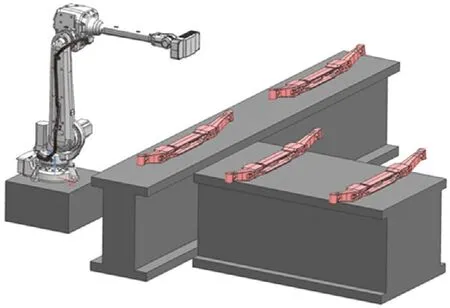

本项目基于公司现有的PowerScan系列面结构光三维扫描系统、工业机器人技术,实现对前轴锻件毛坯自动化快速检测。工业机器人对面结构光三维测量系统进行定位实现自动化在线标定,保证测量系统的精度。

图3 前轴锻件检测项目示意图

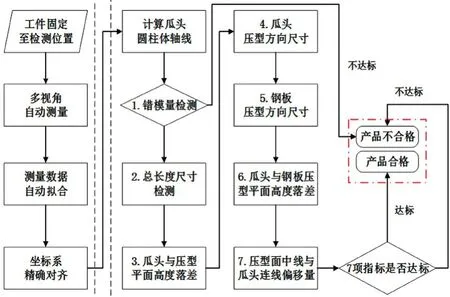

在测量过程中,采用链式传动夹具夹持零件,按照预先设定的姿态,进行路径规划移动测量头位置,从不同角度对零件进行三维测量,然后对不同方向测量获取的点云数据进行数据拟合和坐标对齐,最后根据获取的完整点云数据进行尺寸分析,得到精度检测报告,从而实现快速判定零件是否合格,计算加工余量。此方案既可以保证加工精度,提升整个生产流程的智能化水平;又可以采集海量数据,为后续工艺优化提供基础数据。自动化测量系统示意图如图4所示,自动化检测流程如图5所示。

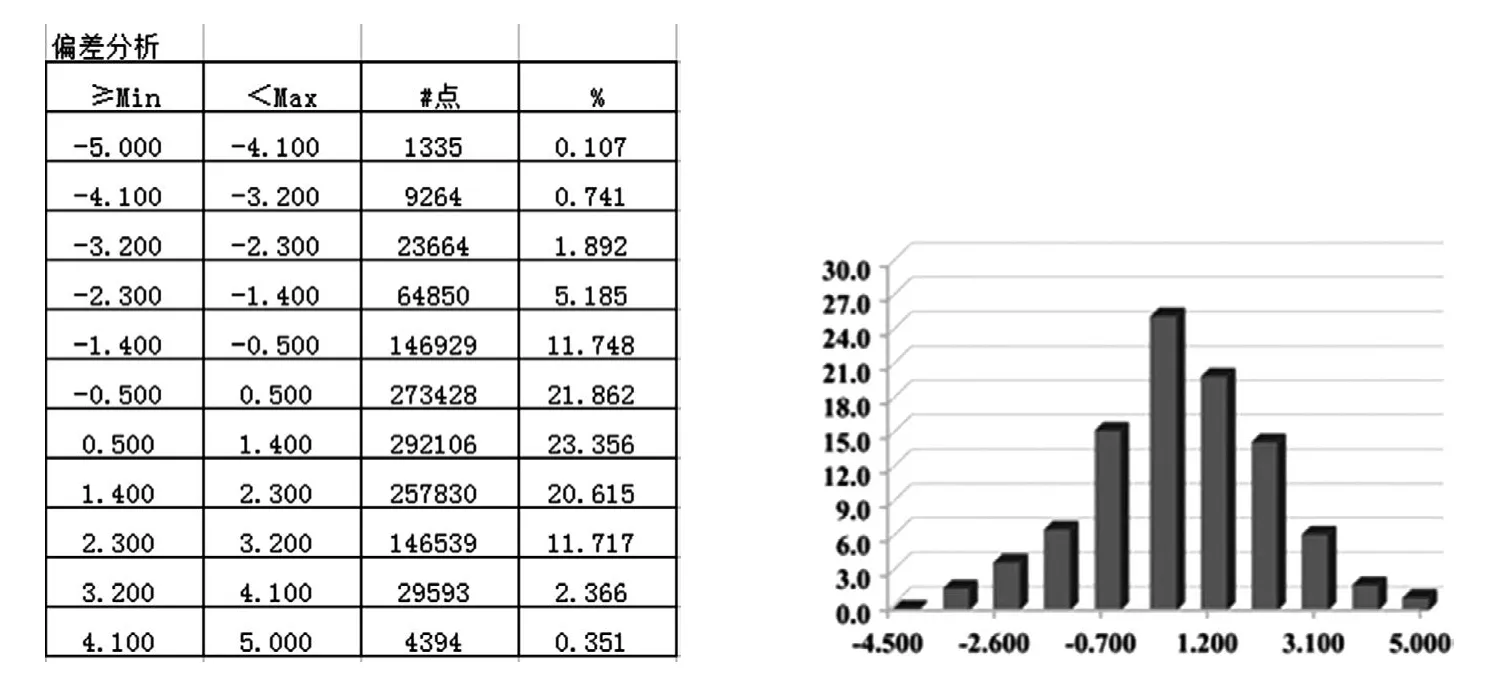

数据分析和处理

⑴拟合。将测量点云与理论数模基准对齐,三维扫描模型与理论数模,基于三个非加工基准面对齐。当此基准面上扫描数据所有点相对理论数模基准平面的偏差平均值最小时,为最佳贴合状态。

图4 自动化测量系统示意图

图5 3D自动检测流程图

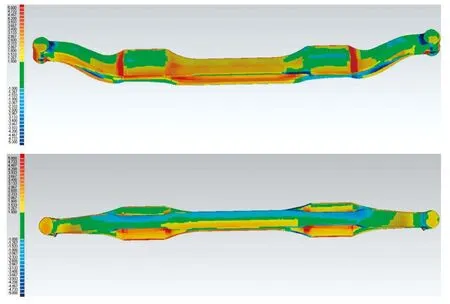

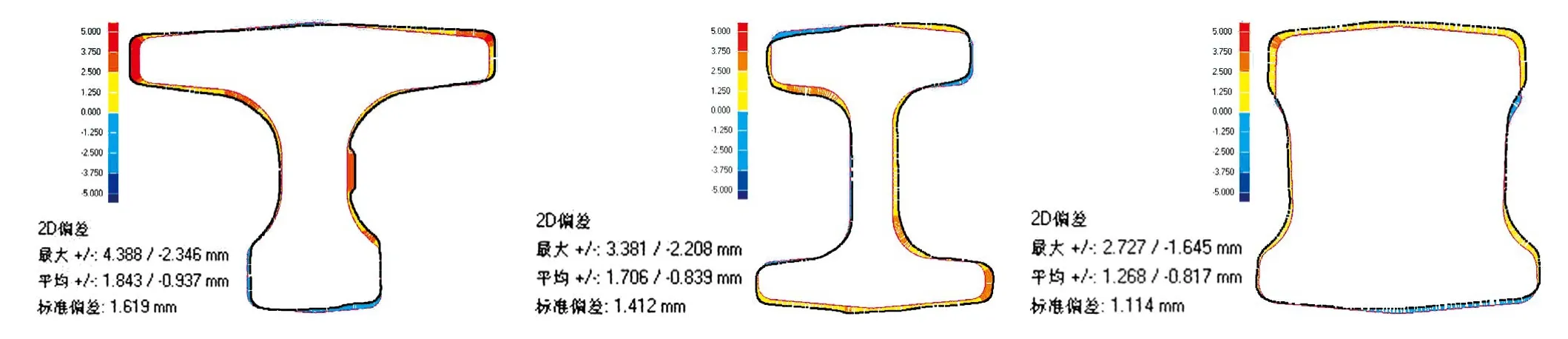

⑵对比。3D比较判断是否合格。

检测软件中3D比较后,误差以不同颜色显示,如图6所示左侧色差条,正偏差为0~ 0.5mm显示为绿色,正偏差超过1mm显示为红色,表示加工余量大于1mm,负偏差均显示为蓝色,表示无加工余量。扫描数据比理论数模尺寸小,有蓝色区域存在,无加工余量,则为不合格。

图6 偏差的着色显示

⑶分析。2D尺寸提取及偏差数值分析如图7所示,截面尺寸偏差数值分析如图8所示。

图7 2D尺寸偏差数值分析

图8 截面尺寸偏差数值分析

⑷出具报告,数据分析自动化运行和保存。

测量结果可直接在生产现场显示屏上显示,用于毛坯的现场分类处理。同时可导出Excel、PPT、Word等格式报告,设定扫描数据保存路径,建立虚拟服务器,可实现扫描数据采集后自动打开分析软件,数据自动导入分析到出具报告,保存在指定文件夹。

结论

本项目攻克高质量光栅图像获取方法、多反射表面直接测量方法和基于锻件三维模型的测量视点自适应规划方法等关键技术,研制成套轻量化汽车前轴锻件在线自动化三维尺寸检测装备。它具有以下几点优异性:

⑴测量的准确率大幅提高。以前采用人工划线检测或综合检具目测,由于基准和测量误差,准确率只有70%左右,而采用三维扫描拟合自动检测系统,一次批量检验准确率可达100%。避免了人工检测误差带来的废品损失,消除了返工返校的工时浪费。

⑵效率高,批量扫描状态,单件耗时1~2分钟,数据分析与数据采集可同步运行。首件手动路径规划约1小时,但不占用在线时间。可与上批零件批量扫描同步进行,不计入总耗时,大大提升了前轴锻件检测效率。

⑶采用了机器人自动化检测系统,大大降低了劳动强度和人工成本。自动化检测程序设定完后,由一名技术人员设计自动化检测流程,并装卸零件和启动系统,即可完成批量零件检测。

⑷促进智能化发展,在线检测能够记录和分析锻件形状、尺寸、变形量等关键参数,从而为优化锻造工艺,提升锻件精度提供基础数据。