拖拉机分流气体对冲排气消声器压力损失的研究

2018-06-06霍黎明张永安马彦华

霍黎明,武 佩,张永安,薛 晶,马彦华

(内蒙古农业大学 机电工程学院,呼和浩特 010018)

0 引言

进入21世纪以来,由于可利用资源的匮乏及人们环保意识的提高,节能减排技术成为柴油发动机研发的重点[1]。柴油机广泛应用于拖拉机上,由于柴油机的结构特点及工作方式的不同,使得拖拉机的排气噪声在拖拉机整体噪声中占主导地位,往往比其他噪声的总和还要大得多[2-6]。消声器的安装使得拖拉机的排气噪声大大降低,但由于消声器内部结构的复杂性,排出的气体通过消声器时会有很大的阻力,克服这些阻力作用必然要消耗柴油机一部分能量。有些消声器消声效果很好,但过大的排气背压却造成了发动机热效率低下,甚至因排气不畅造成柴油机不能正常工作而被“憋死”;同时,由于排气的不顺还会造成柴油燃烧不完全,排气所含污染物过多,造成一定的空气污染,不利于节能减排的要求[7]。

评价消声器空气动力性能的一项重要指标是排气压力损失[8],设计优良的消声器不仅要有良好的消声效果,更要有好的空气动力性[9]。对于这方面的研究,国外进行得比较早,在1974年Brahmaji Mutyala和Werner Soedel就对两冲程用的汽油机消声器排气压力进行了研究,建立了消声器的数学模型,并给出了两种考虑了速度质量耦合的方程进行求解,最后通过实验进行了对比[10]。1992年,美国普杜大学的H.J.Kim和W.Soedel对一款压缩机用消声器的排气背压特性进行了研究。国内对消声器压力损失研究比较早的是中国北方车辆研究所的胡立臣,他在1998年建立了以消声量为目标函数的消声器压力损失模型,采用复合法对某款3#结构的消声器进行了优化改进,并分析了消声器压力损失与入口速度之间的关系[11]。2005年,天津大学内燃机研究所的谷芳、刘伯潭等人对某排气系统的5款设计方案进行了研究,通过详尽的流场分析找出了各方案中压力损失比较大的部位,并分析了原因,提出了改进措施[12]。2009年,山东大学的胡效东针对半经验公式法对抗性消声器压力损失计算精度不高的缺点,运用CFD方法成功地解决问题,并研究了单扩张腔消声器压力损失与温度的关系[13]。2010年,南京航空航天大学的张德满对单缸柴油机的压力损失进行了研究,针对前期工作多把单缸柴油机入口流速设置成稳定流速、与实际柴油机工作情况不符的问题,把入口气流设置为脉冲气流,取得了良好的实验效果[14]。2011年,重庆大学的邓兆祥利用三维软件建立了不同结构的扩张式消声器模型,研究了扩张比对扩张式消声器压力损失的影响规律[15]。2012年,重庆大学的李沛然研究了各结构参数对反流插入管消声器压力损失的影响规律,并分析了临界壁面产生的原因[16]。2013年,北京理工大学的张语彤在证明了CFD方法可靠性的基础上,研究了内插管及中间挡板对抗性消声器的压力损失的影响规律[17]。

从以上研究现状可以看出:不管是国内还是国外,对消声器压力损失影响的研究主要针对的是传统形式的扩张腔消声器,对于分流对冲消声器压力损失却很少涉及。为此,本文对课题组前期提出的柴油机分流对冲排气消声器的压力损失进行研究,对原模型内流场进行模拟仿真,并进行改进设计,以降低压力损失,为新型消声器的设计提供依据。

1 分流气体的对冲消声器模型分析

1.1 新型消声器的工作原理

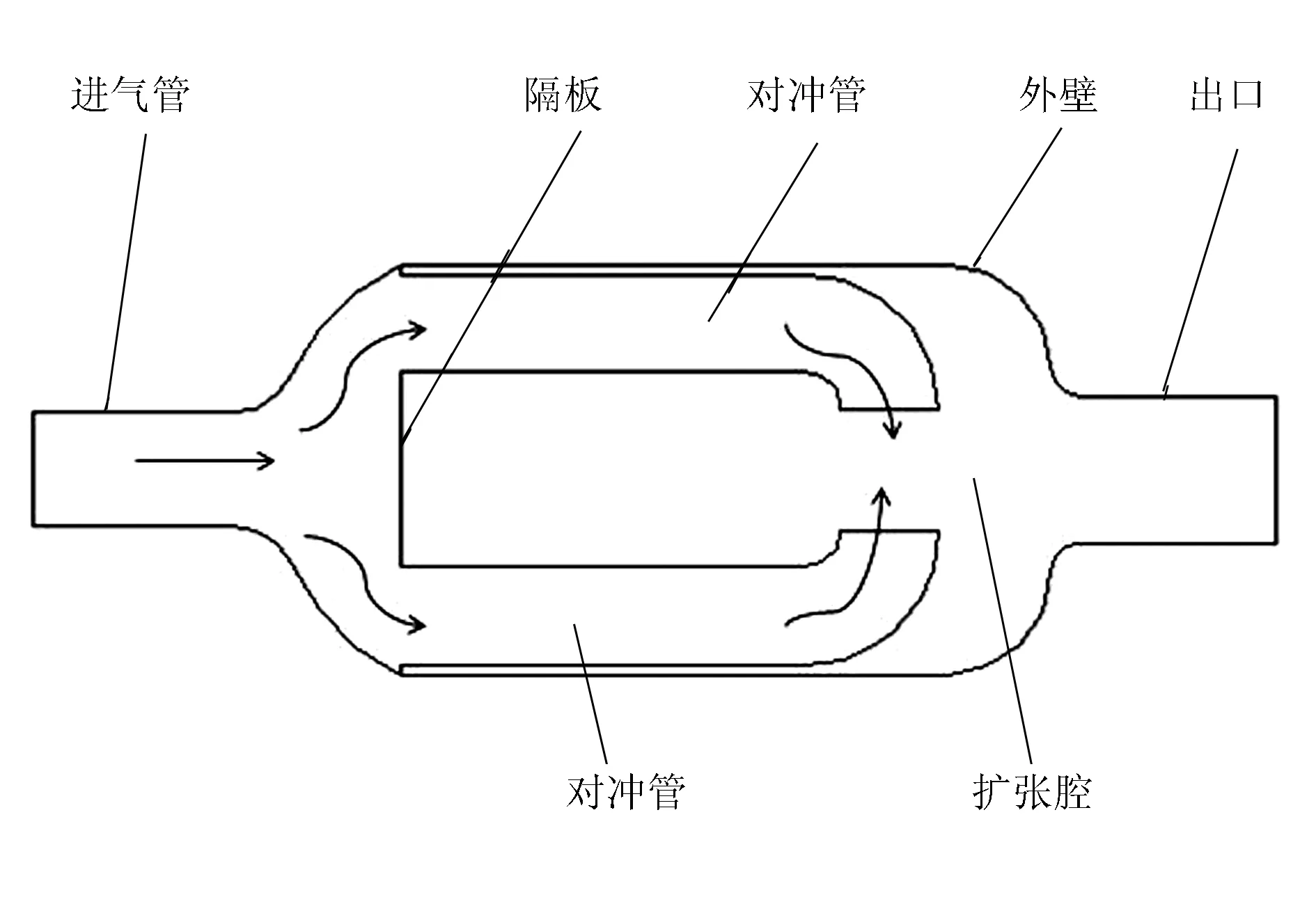

工作原理(见图1):对冲消声器的设计目的是通过气流的对冲降低内部速度,使消声器内部速度分布均匀,减小湍动能的产生,改善排气压力。新型消声器由进气管、隔板、对冲管、外管,以及扩张腔等组成,两个对冲管的管面积相等,且两对冲管面积和不小于进口管。对冲管对称设置,气流从入口流入之后由于隔板的作用使气流分流,从对称的对冲管流出,经过对冲管90°的弧度使气流对冲,从而使气流速度降低,然后经过扩张腔使气流减缓排出[18]。

图1 对冲消声器工作原理图

对冲消声器相比传统扩张腔消声器内部隔板减少,取消了容易产生喷柱的穿空管结构,同时使得内部结构大大简化,排气比传统扩张腔消声器更为顺畅。另外,由于结构设计简单,制造成本相比传统扩张腔消声器要低,原设计的消声器可以很好地降低内部气流速度;但由于局部结构设计的不合理,排气压力较大,发动机功率损失较大。

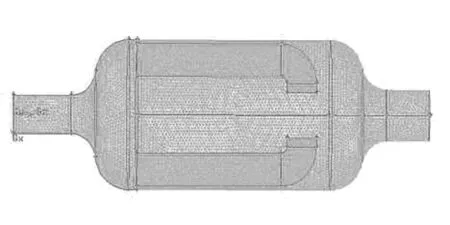

1.2 新型对冲消声器的网格划分

在hypermesh中对模型进行网格划分时,要满足流体计算的一般性要求,如网格的大小要合适,在流体过渡的区域及结构突变的区域,要适当地减小网格尺寸,以便更好地捕捉这些区域的流场变化。模型的简化要考虑实际计算的情况,在保证计算效率的同时,不能造成流场的失真[19],如图2所示。鉴于此,在考虑壁厚及流场分辨率的前提下,对消声器内部对冲区域采用2mm大小的网格划分,其他区域考虑到计算时间采用5mm网格划分;在画完面网格之后,在流体区域生成四面体网格,画完之后的网格三角形单元为23 000个,四面体单元为151 865个,节点为31 225个;对消声器有限元模型进行入口、出口、壁面、流体区域定义之后,输出为mesh格式。

图2 分流气体对冲消声单元模型网格划分图

1.3 边界条件

选用Fluent软件中的的k-ε模型进行求解。为了便于计算以及数据间的可比性,需要对模型做如下简化:消声器内部气流流动为湍流,消声器内部的流速一般不超过100m/s,可把流动气体简化为理想不可压缩气体进行计算,计算时不考虑发动机排气脉冲的影响,消声器壁面光滑无移动。计算时,压力速度耦合方式为simple,迎风格式为二阶,压力松弛因子为0.3。

1.4 仿真分析结果

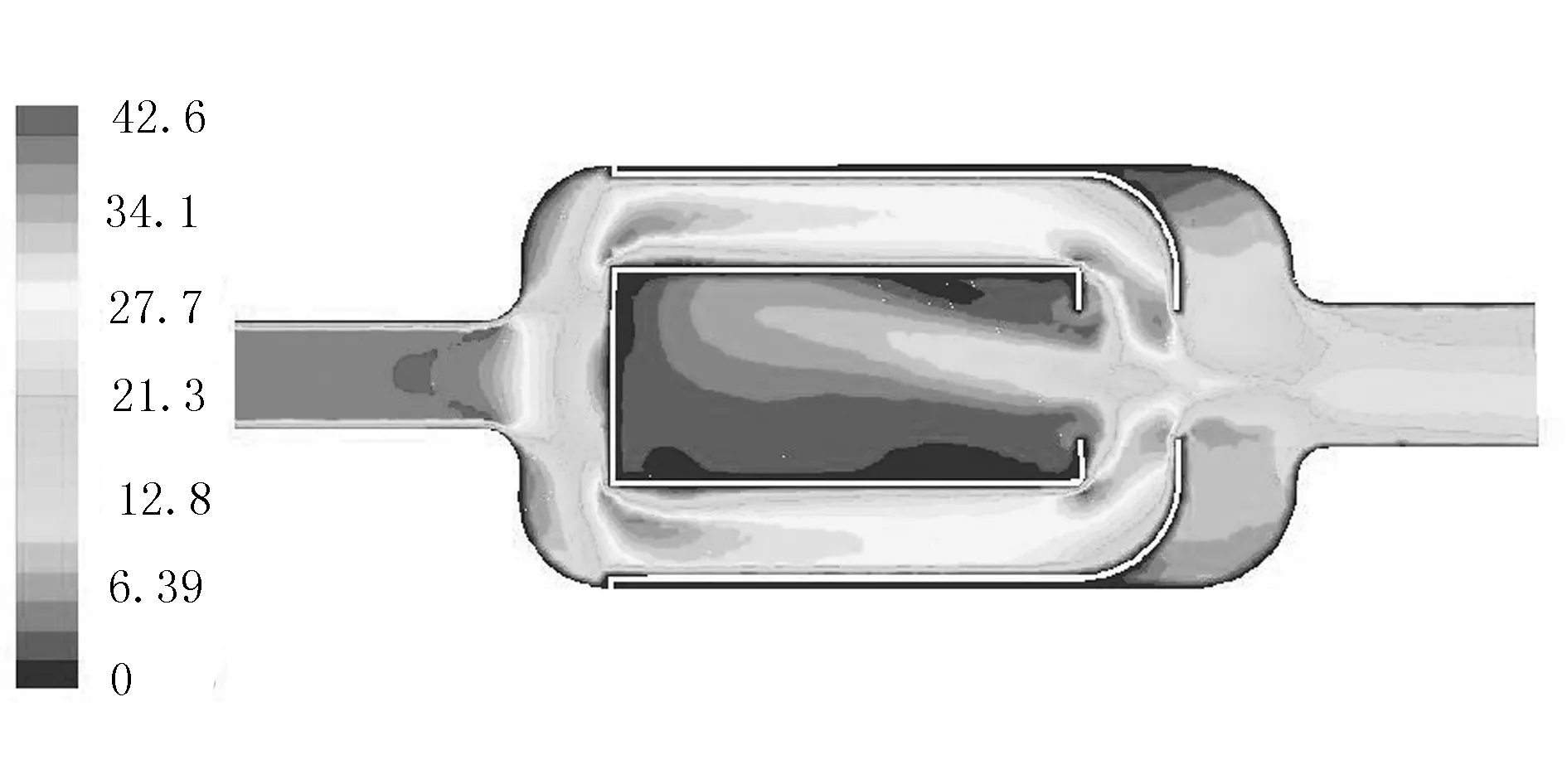

图3~图5为消声器在入口速度为40m/s时的内流场分布云图。

图3 消声器中心截面速度云图(m/s)

图4 消声器中心截面湍动能分布云图(m2/s2)

图5 消声器总压云图(Pa)

从速度云图可以看出:气流从入口到隔板区域时,由于截面的增大,气流速度有所降低;当降低速度的气流经过对冲管时,由于隔板与对冲管是垂直的过渡,有一个尖锐的凸起,使气流速度在此有一个突变,速度梯度变化比较大,气流速度达到消声器内部最大速度。从压力云图可以看出:对冲管内壁与隔板之间形成了一定的负压区,此区域与邻近区域相比,压力相对较小。由湍动能云图可以看出:由于速度梯度的剧变及负压区的产生,湍动能在此处最大,湍动能的产生加剧了气流动能在此处耗散,产生的压力损失比较大,是压力损失比较大的区域;另外一个压力损失比较大的地方在对冲区域,对冲区域由于扩张腔的作用,气流速度在此变化比较明显,高速气流对冲之后气流速度迅速降低。此处的气流能量损失主要为气流之间的摩擦作用,气流速度的剧烈变化产生了比较强的湍动能,压力损失在对冲区域损失也比较明显。

2 计算方法准确性检验

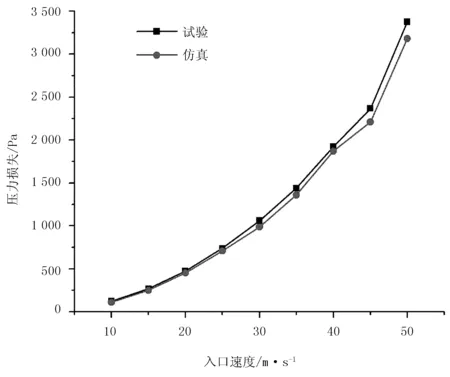

在自行设计的消声器试验台上对原模型施加不同的入口速度,对比试验与仿真结果。

2.1 消声器试验台及设备组成

排气消声器试验台主要由气流发生装置风机、变频器、噪声发生装置和主管道及隔声罩等组成,如图6所示。

图6 排气消声器试验台照片

其风机功率550W,流量860m3/h,可以通过控制变频器调节出口流量,风机最大流量能满足消声器测试时的最大速度要求。测试装置有风速仪、皮托管。

2.2 试验方法

依据《GB/T4760-1995》中关于消声器压力损失的测试方法,待消声器内部气流速度稳定之后,在消声器入口及出口位置处各选择一个平直端面,在给定的入口速度条件下测得消声器入口及出口端处的平均全压,消声器入口及出口端面的全压之差即为消声器在指定速度条件下的压力损失[20]。具体试验时,在入口及出口端面各选择9个均匀分布的测点取平均值,在试验中对模型进口施加入口平均速度10~50m/s,试验时不考虑温度的影响。试验和仿真所得压力损失图7所示。

图7 试验和仿真压力损失对比

从图7中可以看出:试验数据和仿真模拟的数据大体相近,在工程上属于可接受的误差范围之内,可以说明CFD仿真模拟的准确性。

3 消声器的改进设计及仿真对比

3.1 改进方案的提出

根据以上仿真结果,对消声器以下结构进行优化设计:

1)为了降低隔板处的压力损失,可以把垂直的隔板设计成导流环,使气流不与隔板垂直冲击,呈一定角度分流过去。

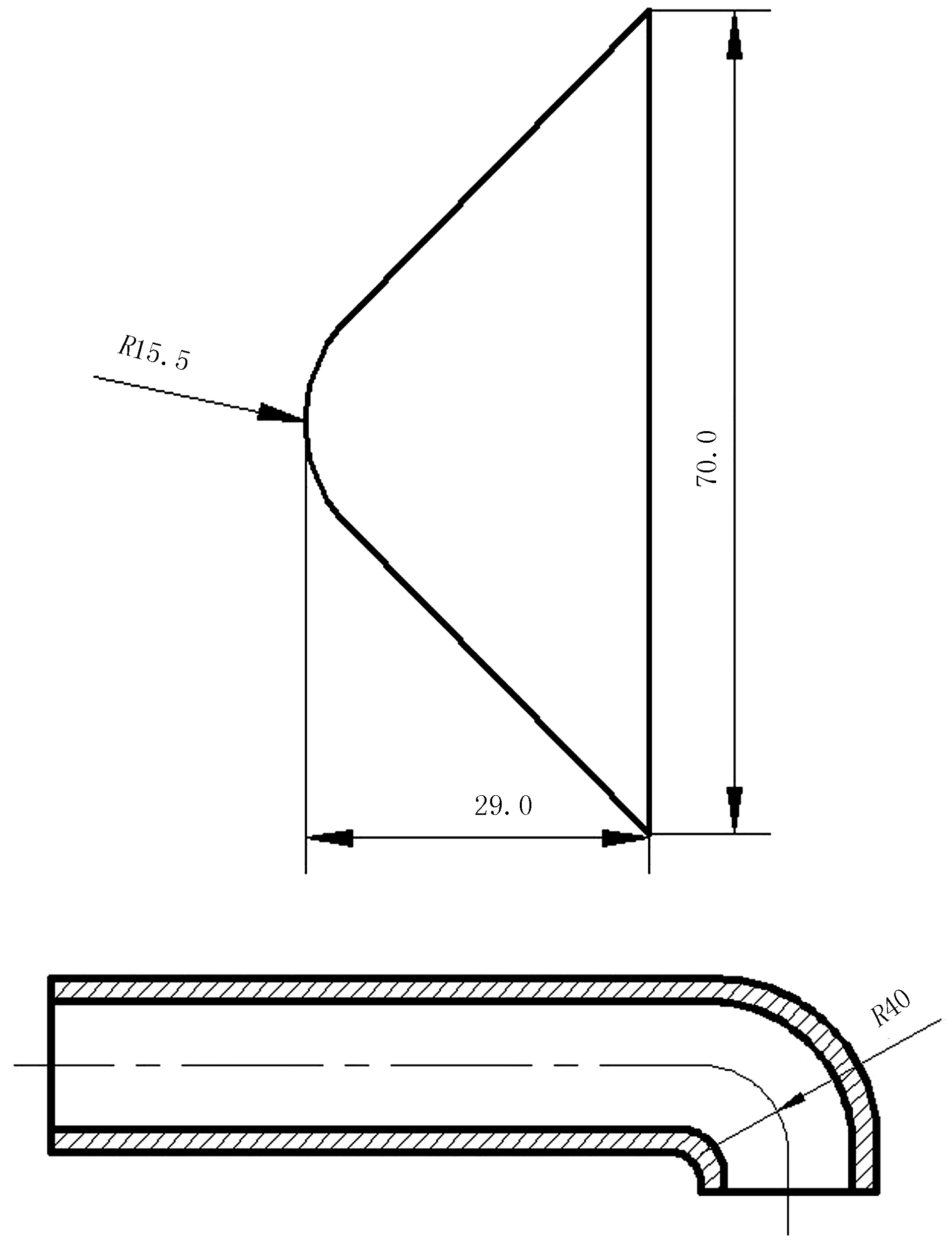

2)对冲管位置处由半径为25mm的垂直过渡设计成半径为40mm的圆弧过渡。由于原模型在对冲管位置处往下有一个15mm的套管,所以新设计的对冲管与原模型对冲管之间距离不变。分流环与对冲管设计见图8所示。

3.2 仿真结果对比

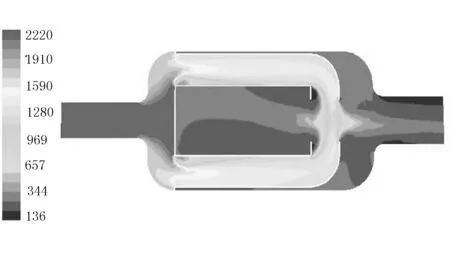

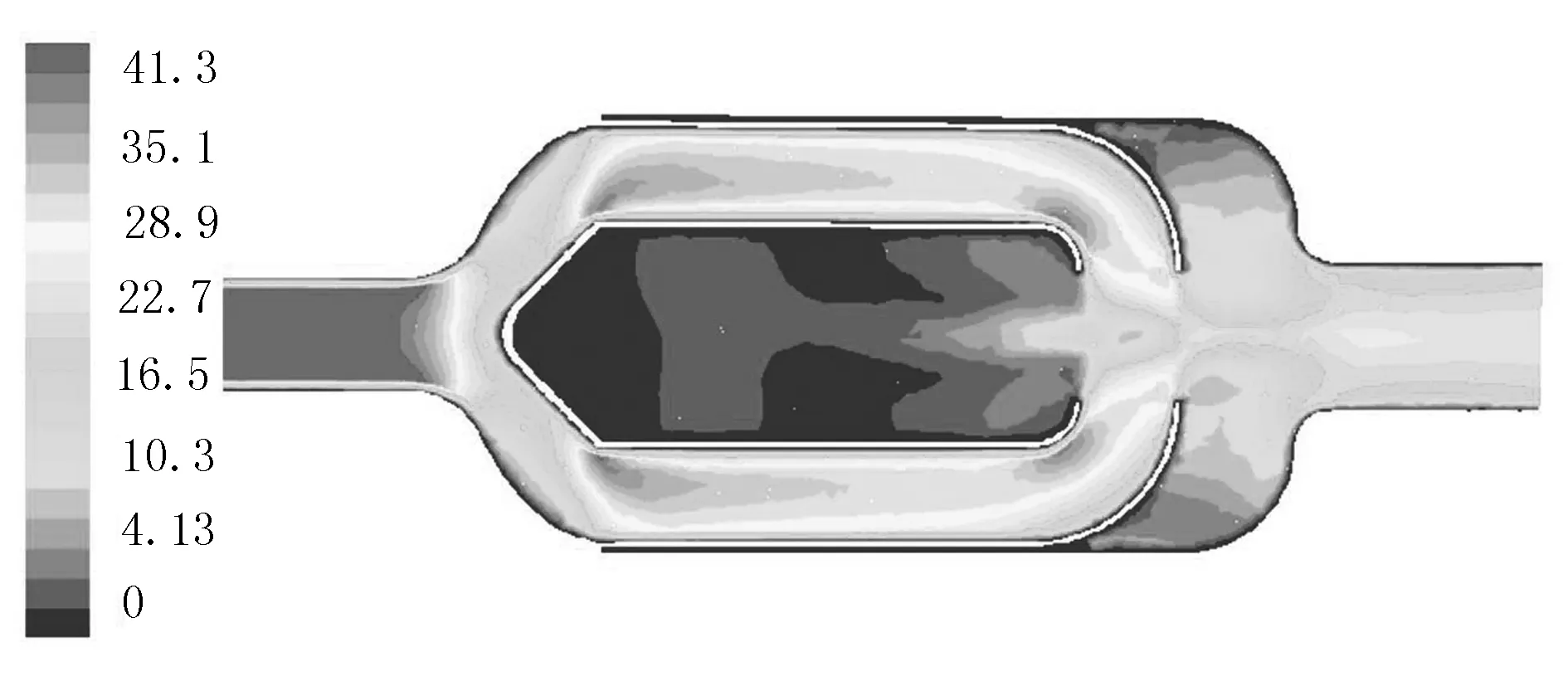

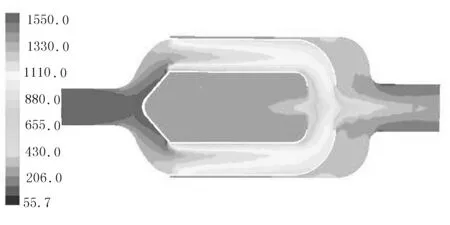

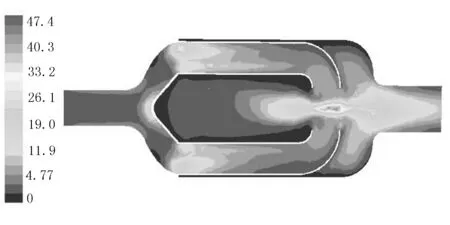

在入口平均速度为40m/s的工况下对改进后的模型进行了压力损失的计算,计算结果如图9~图11所示。

图8 结构改进示意图

图9 消声器中心截面速度云图 (m/s)

图10 改进后的模型压力分布图 (Pa)

图11 改进后的模型湍动能分布图 (m2/s2)

1)从修改后的消声器速度云图可以看出:导流环的分流作用比较明显,虽然消声器内部最大速度由改进前的42.6m/s降低到改进后的41.3m/s,内部速度最大值降幅不大;但是,由于导流环的导流作用,改进后的消声器速度梯度在冲管内侧区域得到了明显改善,消除了容易产生涡流的负压区,速度梯度的变小及负压区的消除使得此区域的湍动能大为降低。

2)从压力云图可以看出:改进后的模型在隔板位置处的压力损失降低,入口到隔板位置处的最大全压由2 220Pa降低到1 550Pa,说明改进之后的模型从入口到隔板位置处的堵塞问题得到了很好的解决,分流环的导流作用比隔板效果明显。在对冲管位置处压力由原模型的1 126Pa降低到918Pa,并且消除了原模型在对冲管位置处的负压区,使气流平缓通过,流场得到了很好的改善。

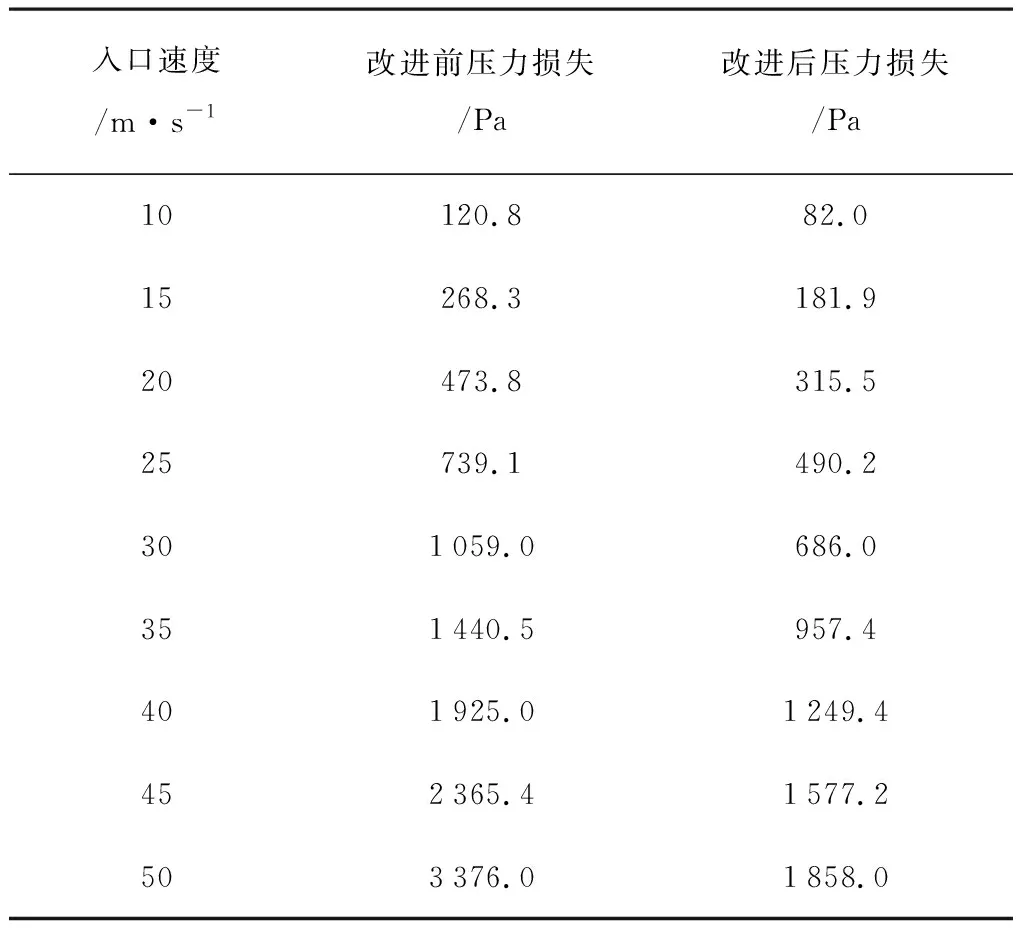

由表1可以看出:修改前后的消声器压力损失都随着入口速度的增大而增大,修改后的消声器压力损失在各个速度条件下都比原消声器排气压力要小;特别在入口速度最大时,排气压力损失由修改前的3 376Pa减小到修改后的1 858Pa,效果明显。这说明,修改之后的消声器空气动力性能显著提高。

表1 为模型修改前后不同速度下的压力损失对比

4 结论

1)通过对原消声器的内流场仿真分析可以发现,速度梯度的急剧变化是产生压力损失的主要原因。

2)消声器的内部压力损失主要存在于隔板位置及对冲区域处,在气流改变剧烈的地方可以通过增加导流环等方法使流场改善,降低压力损失。

3)改进后的消声器在50m/s时压力损失比原消声器降低1 025Pa,说明内部流场的改善可以降低排气压力损失。消声器设计之初可以考虑内流场的分布进行改进与优化。

4)通常情况下,消声器的压力损失随着消声器的入口速度的增大而增大,速度越大压力损失增加的幅度越大。

参考文献:

[1] 方建华.基于CFD的工程机械抗性消声器设计与性能分析[D].济南:山东大学,2009.

[2] 苏赫,武佩,赵志文,等.柴油机反相对冲排气消声器声学特性的模拟和试验[J].内燃机工程,2015(4):66-70.

[3] 胡效东.基于CFD仿真和实验的抗行消声器研究[D].济南:山东大学,2007.

[4] 庞剑,谌刚,何华.汽车噪声与振动[M].北京:北京理工大学出版社,2008.

[5] 朱孟华.内燃机振动与噪声控制[M].北京:国防工业出版社,1995:1-5.

[6] 王志杰,胡习之.汽车消声器声学性能优化分析[J].科学技术与工程,2012(31):8401-8405.

[7] 黄继嗣.内燃机排气消声器声学和阻力特性研究[D].哈尔滨:哈尔滨工程大学,2006.

[8] 赵世举.排气消声器压力损失仿真与试验研究[D].重庆:重庆大学,2010.

[9] 邓兆祥,向飞,李沛然,等.扩张比对扩张式消声器压力损失影响的分析[J].汽车工程,2011(3):231-235.

[10] Brahmaji Mutyala,Werner Soedel. Calculating of two-cycle-engine exhaust Pressure oscillations in a maffluer[J].The Journal of the Acoustical Society America,1974,56:S30-S30.

[11] 胡立臣.汽车发动机排气消声器性能的计算机模拟研究[J].兵工学报,1998(1):1-13.

[12] 谷芳,刘伯潭,潘书杰.排气系统的数值模拟及优化设计[J].汽车工程,2007,29(11):950-957.

[13] 胡效东.基于CFD仿真和试验的抗性消[D].济南:山东大学,2007.

[14] 张德满,李舜酩,门秀花.单缸发动机消声器压力损失的CFD研究[J].华南理工大学学报:自然科学版,2010(3):129-132.

[15] 邓兆祥,向 飞,李沛然,等.扩张比对扩张消声器压力损失的影响的分析[J].汽车工程,2011(3):231-235.

[16] 李沛然,邓兆祥,姚杰,等.反流插入管消声器压力损失的研究[J].汽车工程,2012(7):627-632.

[17] 张语彤,赵洪健,任嘉伟,等.抗性消声器的CFD仿真及压力损失研究[J].机械工程师,2013(8):71-73.

[18] 宋佰高.一种新型结构的分流气体对冲排气消声单元性能分析[D].呼和浩特:内蒙古农业大学,2016.

[19] 胡效东.基于CFD仿真和实验的抗行消声器研究 [D].济南:山东大学,2007.

[20] 中华人民共和国机械行业标准.GB/T 5081-2008.中小功率柴油机排气消声器[S].北京:机械工业出版社,2008.

[21] KIM HJ,SOEDEL W. Transmission loss and back pressure characteristics for compressor Mufflers[J].11TH Blennial International Compressor Engineering Conf,1992,25(29):121-126.