油菜茎秆切割试验研究

2018-06-06伍文杰吴崇友

伍文杰,吴崇友,江 涛

(农业部南京农业机械化研究所,南京 210014)

0 引言

油菜是我国主要的油料作物之一,种植区域广泛,种植面积大[1],2014年年种植面积达758.79万hm2,年产量达1 477.22万t,种植面积及产量均为世界第一。油菜收获季节性强、劳动强度大、劳动效率低,特别是长江流域主产区,收获季处于梅雨季节,而油菜籽容易变质霉烂,所以机械收获显得十分必要。然而,由于油菜自身的生物特性,植株高大,茎秆粗壮坚韧,分枝密布交叉,相互牵扯分禾困难,果荚容易开裂落粒,机械化收获困难,收获损失率也较高[2]。

油菜切割作业作为油菜收获的第1步,也是重要的一步。切割过程中,割刀的振动会造成落粒损失,对于收获总损失有重要的影响,切割部位的选择也会影响切割能耗。因此,了解油菜茎秆力学特性对于有效控制收割过程中的振动落粒损失及切割部位选择尤其重要[3]。国内学者研究了成熟期油菜茎秆弹性模量、剪切弹性模量和剪切力随含水率的变化[4],改进了油菜茎秆弹性模量测定方法[5],测量了垂直加压条件下油菜茎秆不同结构部位的力学特性[6]等。也有关于其他作物(如玉米、高粱、小麦、棉花、木薯、龙须草等[7-15])茎秆的力学特性方面的研究,但尚无通过油菜茎秆切割力研究改进切割系统的报道。本文通过剪切试验的方法对油菜茎秆切割力进行分析,研究结果为油菜收割作业提供实际指导,利于选择合适的茎秆切割位置,为切割系统动力学仿真、模型建立提供数据参考,为低耗低损、减振高效切割系统的优化设计提供理论依据。

1 试验材料、设备与方法

1.1 试验材料

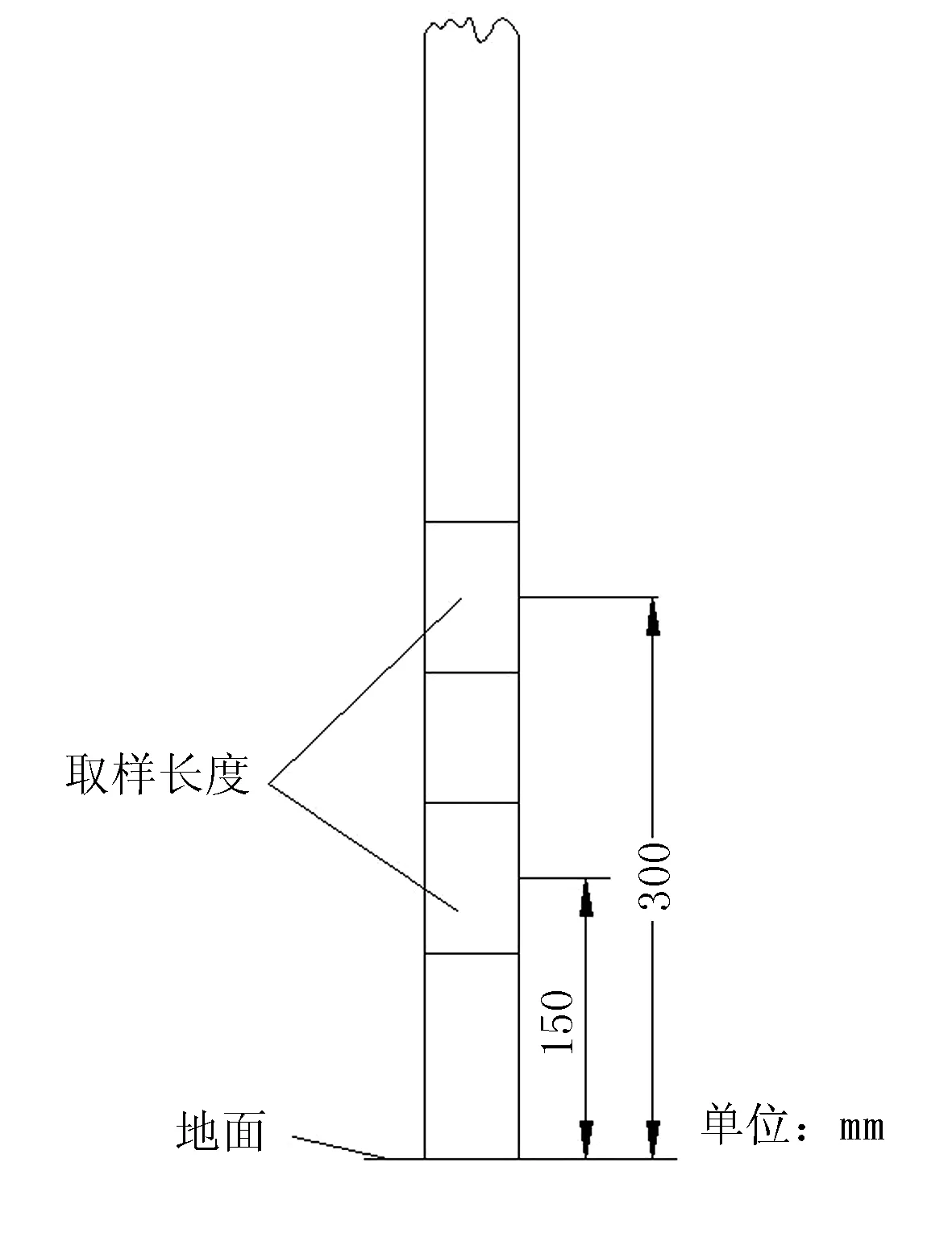

试验所用油菜采自于青海省互助县国家油菜产业技术体系互助综合站试验基地,所采样本为青杂5号和青杂7号两个油菜品种成熟收获期茎秆;随机选取生长良好、茎秆竖直、表面没有明显损伤和缺陷的完整植株,除去枝丫和荚果,分别在离地高度15cm和30cm处截取不同直径的主茎秆,如图1所示。

图1 茎秆取样示意图

为防止水分流失,采用密封袋保存带回实验室,试验样本如图2所示。剪切试验结束后,立即测定含水率。经检测,青杂5号样本平均含水率为85.09%,青杂7号样本平均含水率为76.28%。

图2 试验样本

1.2 试验设备

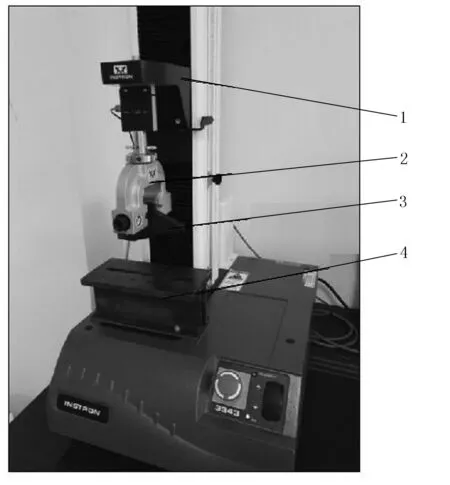

油菜茎秆剪切试验主要在INSTRON3343型单立柱电子万能材料试验机(载荷容量1KN)上完成。其他仪器或工具:电热恒温鼓风干燥箱,精度为0.1g的电子天平,精度为0.02mm的游标卡尺,直尺,刀具等。

1.3 试验方法

将取回茎秆样本分组编号,同一株茎秆按高度不同从下往上依次为A、B段,用游标卡尺测其最大最小外径取平均值作为直径,根据测量结果将茎秆分组,分别以不同加载速度600、800、1 000mm/min施加载荷横向切割茎秆获得茎秆切断时横向剪切力最大值。剪切试验采用单剪方式,将油菜收割机割刀夹持固定在万能试验机夹具上,割刀与自制底座割槽剪切面间隙控制在1mm以内。试验装置如图3所示。

1. INSTRON试验机 2.夹具 3.割刀 4.底座

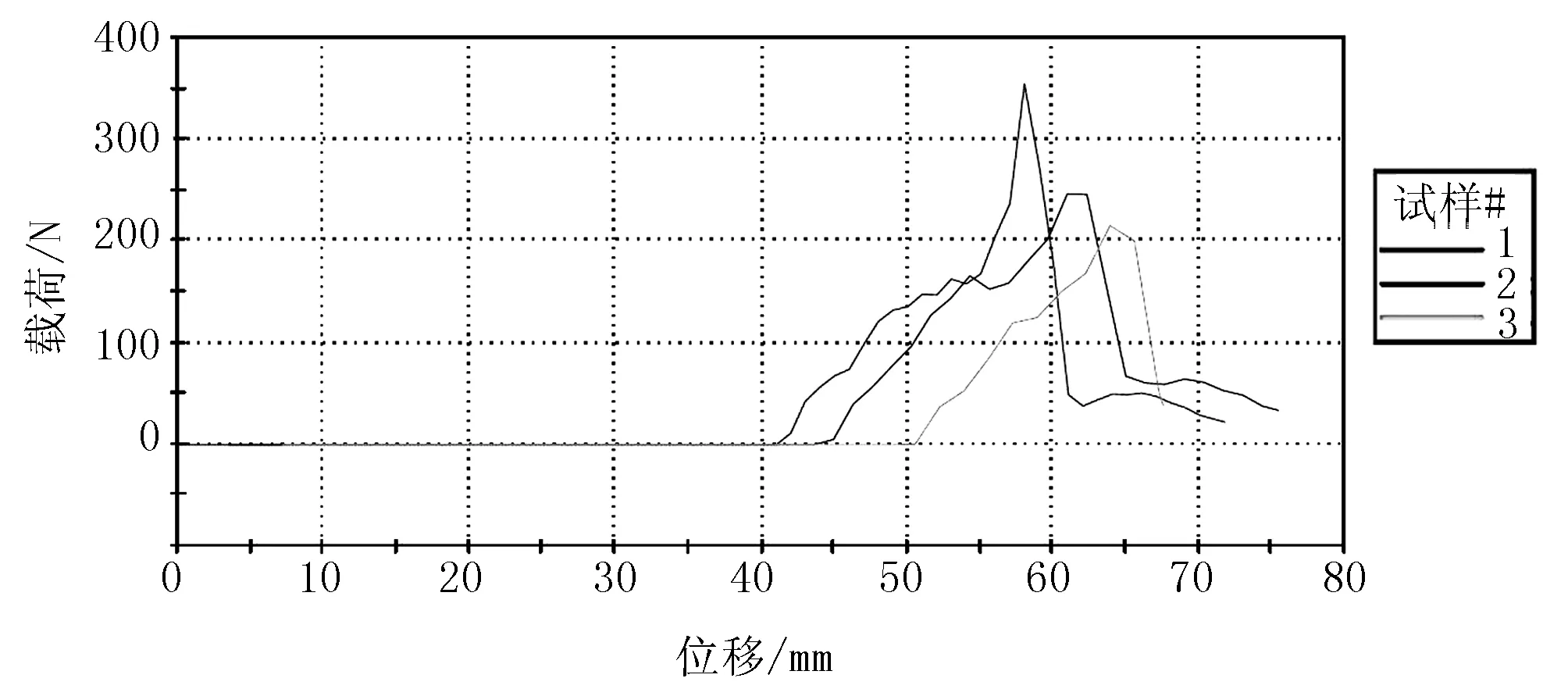

油菜茎秆放置在底座上固定且茎秆与割刀保持垂直,选择中点作为切割位置,以不同加载速度均匀施加载荷。材料试验机配套的软件自动完成数据采集得到载荷-位移曲线如图4所示。

图4 载荷-位移曲线

剪切试验结束后,立即参照木材、粮食烘干方法[16-17]测定试样含水率。将茎秆放入鼓风干燥箱,在105℃温度下烘3h,然后在75℃温度下烘5h,其后每隔1h测量试样质量,直至前后两次质量不发生变化为止,即认为试样被完全烘干。按式(1)计算含水率,即

(1)

式中ω—茎秆含水率(%);

m—烘干前试样的质量(g);

m1—烘干后试样的质量(g)。

然后,利用数据处理软件对结果数据进行分析。

2 试验结果与分析

2.1 不同油菜品种剪切力

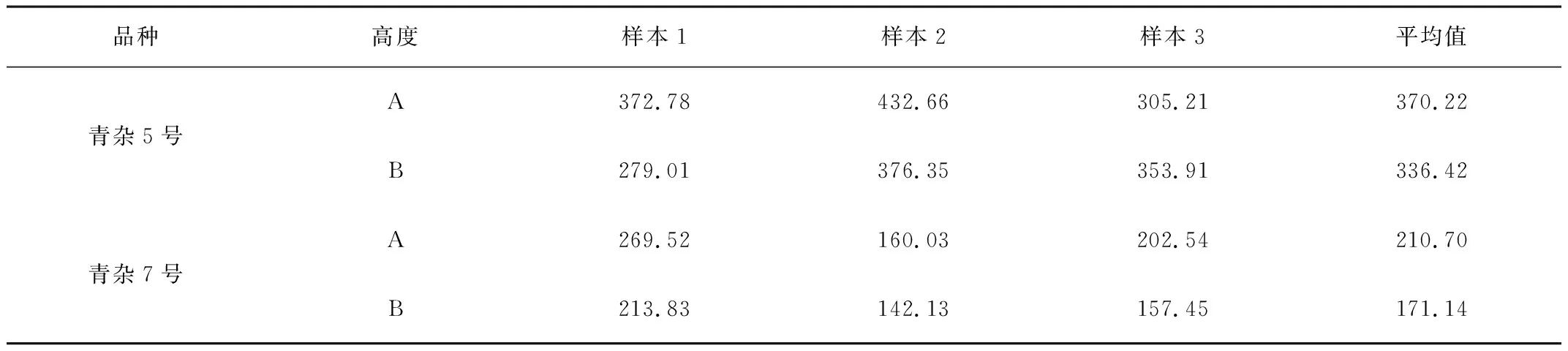

试验测定不同品种不同高度油菜茎秆在加载速度为600mm/min下剪切力大小,两个品种不同高度段A、B分别选取3个样本进行试验,结果如表1所示。

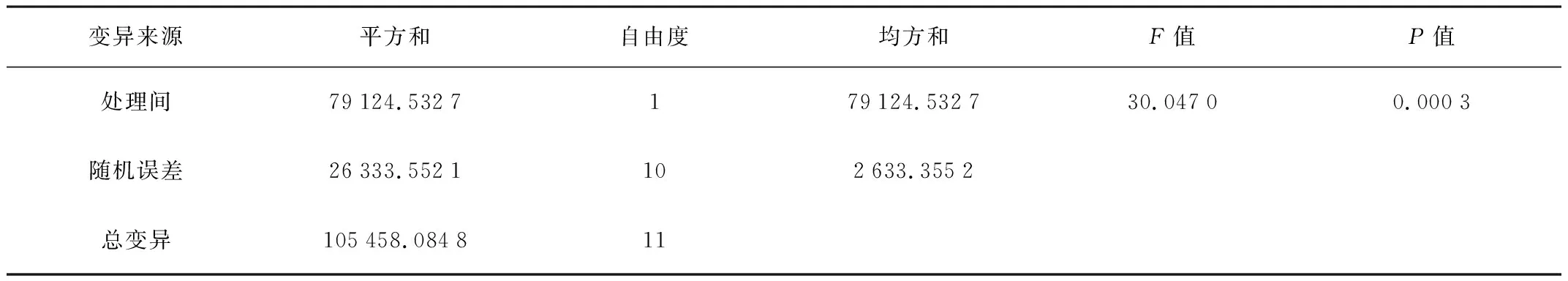

从表1数据可以看出:青杂5号与青杂7号油菜茎秆在相同部位相同加载速度下受到的剪切力有较大差异,同一部位最大相差165.28N。通过DPS数据处理系统[18]对不同品种油菜茎秆在相同加载速度下的剪切力进行方差分析,分析结果如表2所示。分析结果表明:在600mm/min加载速度下,青杂5号与青杂7号油菜茎秆的剪切力有极显著差异(P<0.01)。这说明,油菜品种对于茎秆切割有显著影响。

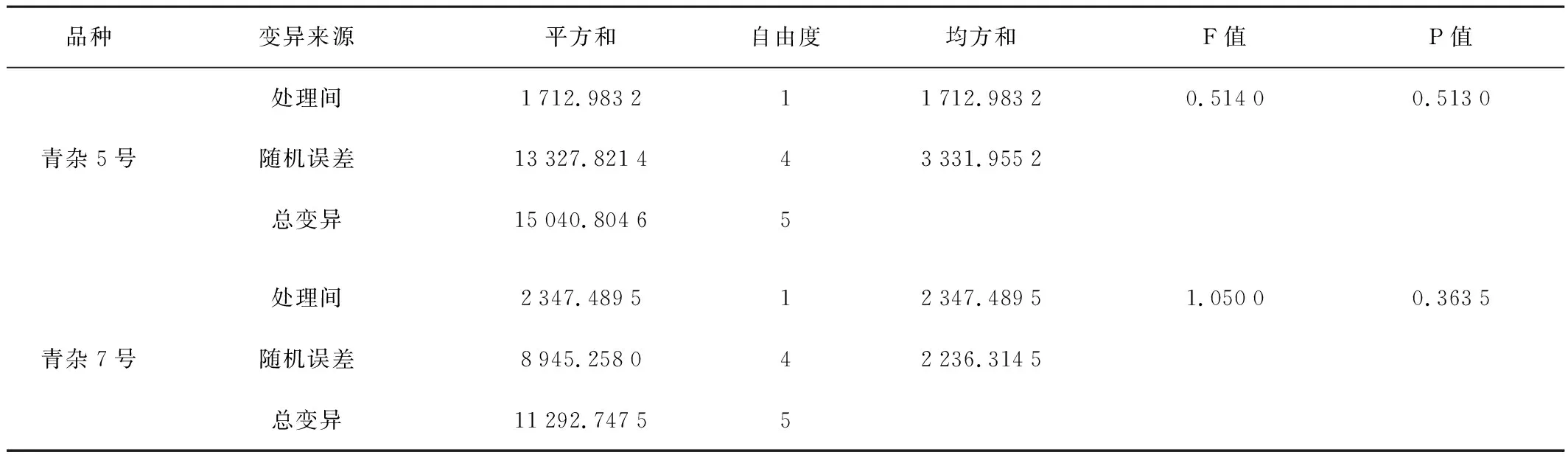

2.2 同株不同高度剪切力

从表1数据可以看出:同一品种、不同高度油菜茎秆在相同切割速度下所受剪切力有微小变化,上部所受剪切力基本小于底部所受剪切力;青杂5号在高度A所受平均剪切力为370.22N,在高度B所受平均剪切力为336.42N;青杂7号在高度A所受平均剪切力为210.70N,在高度B所受平均剪切力为171.14N。对其进行方差分析,分析结果如表3所示。结果表明:在600mm/min加载速度下,同一品种不同高度油菜茎秆剪切力没有显著差异(P>0.05),即A、B高度对油菜茎秆切割影响不显著。

表1 不同品种不同高度油菜茎秆剪切力

表2 不同品种油菜茎秆剪切力方差分析表

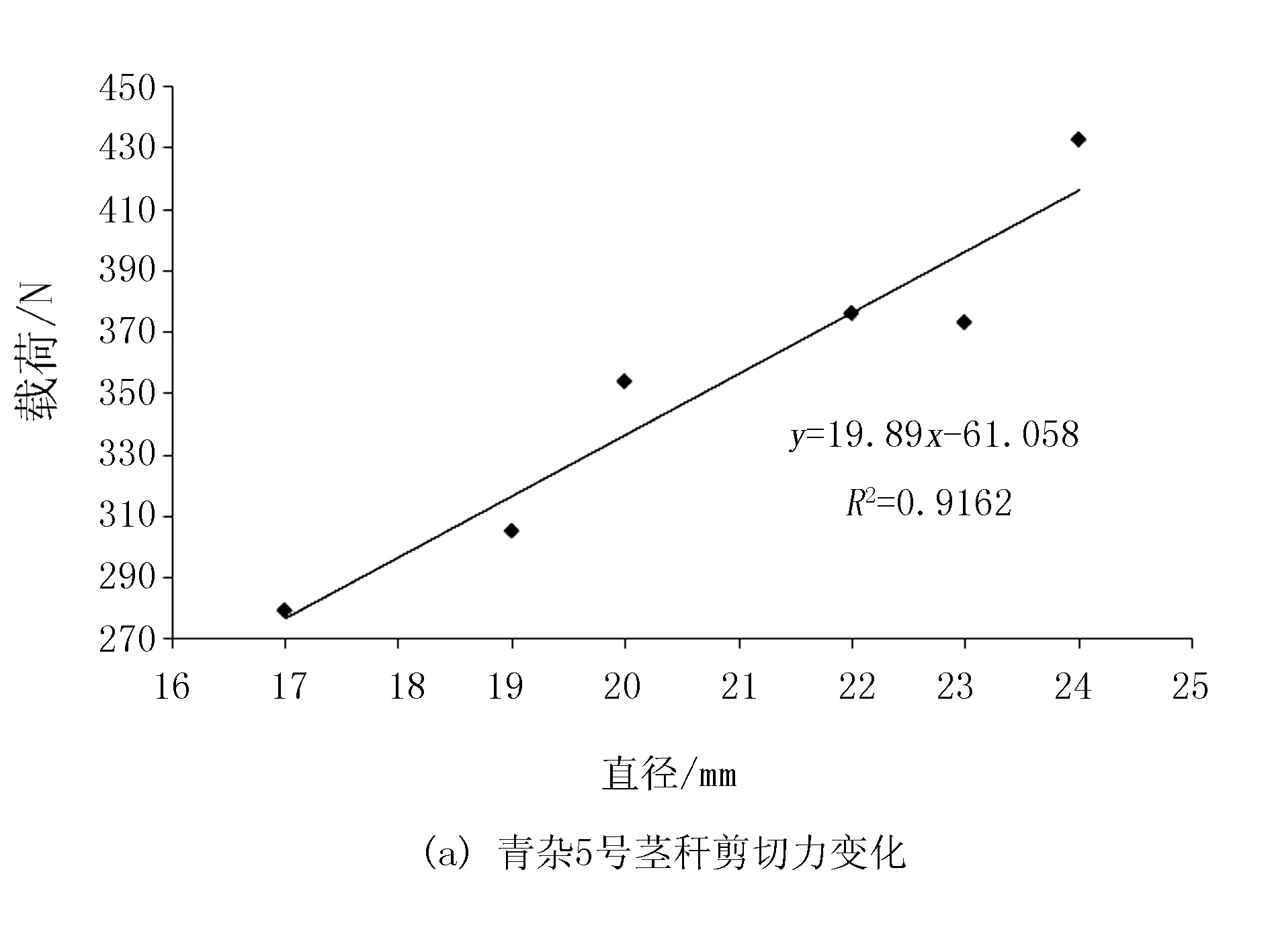

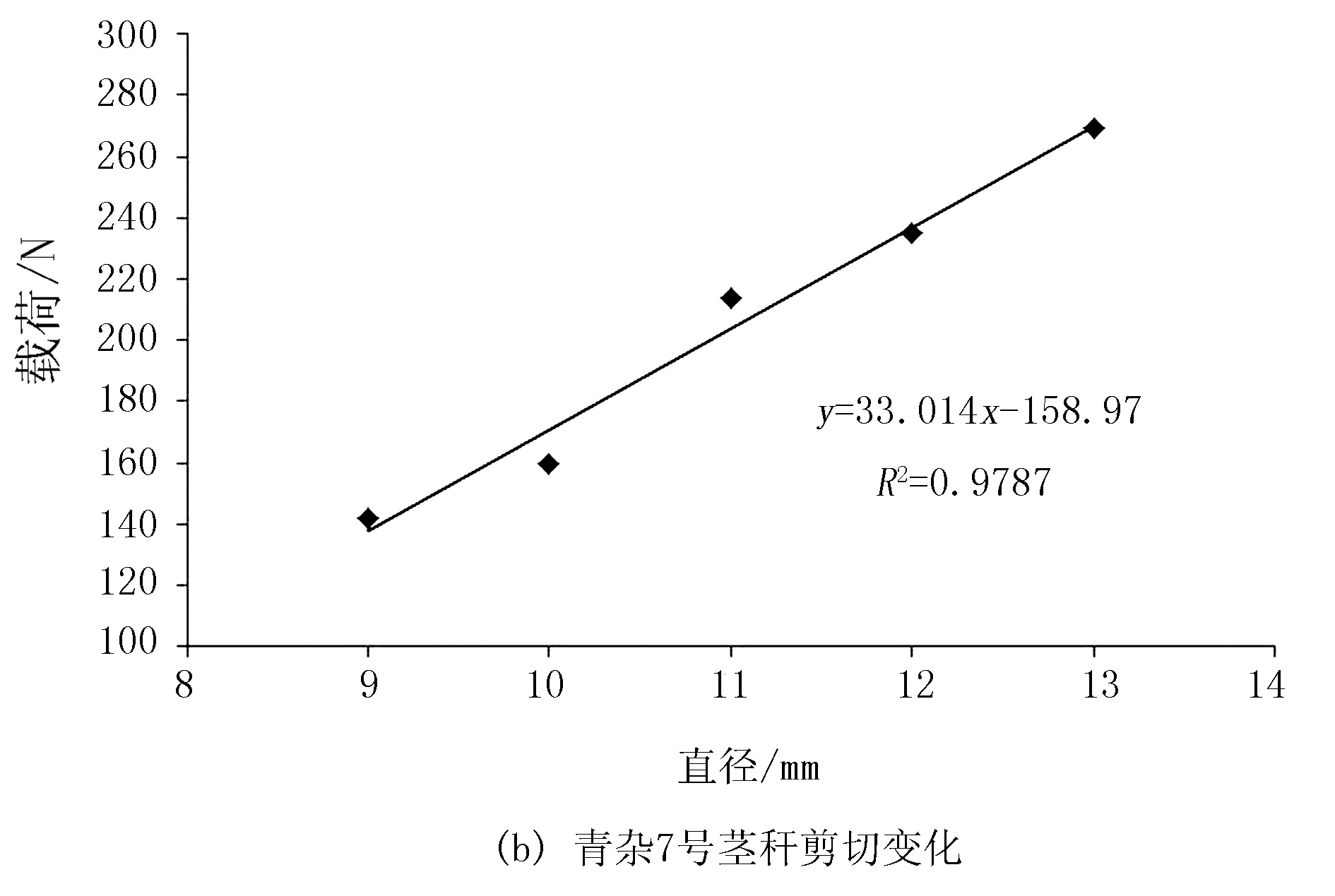

2.3 不同直径剪切力变化

根据测量分组结果,选取不同直径的油菜茎秆在600 mm/min加载速度下进行剪切力试验,试验分别进行3组,计算取其平均值,得到试验结果如图5所示。由图5可知:青杂5号、青杂7号油菜茎秆所受剪切力均随茎秆直径的增大呈现增长趋势。对其进行线性拟合分析,相关系数分别达到0.916 2和0.978 7,说明二者间线性关系显著。其主要原因是:直径较大的茎秆粗壮,纤维量密度分布大,外表层坚韧,机械强度大,切割需要更大的力。在此试验过程中,尤其在青杂5号油菜茎秆样本中,出现部分直径增大、剪切力减小的情况,可能是由于剪切部位对切割影响虽不显著,但仍然有一定差异,而不同直径的茎秆可能来自于不同部位,因此存在较小差异。

图5 不同直径油菜茎秆剪切力变化

2.4 不同加载速度剪切力变化

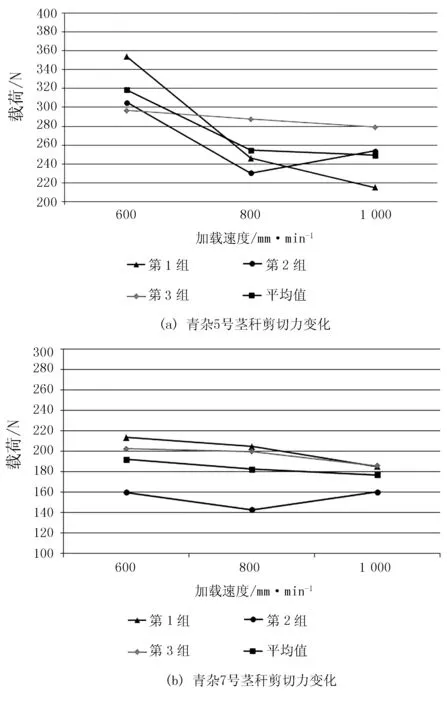

选取直径相近的油菜茎秆(青杂5号选取直径(20±1)mm,青杂7号选取直径(10±1)mm)分别在600、800、1 000mm/min不同加载速度下进行剪切力试验,共3组。青杂5号油菜茎秆在不同加载速度下的平均剪切力为318.57、254.71、249.23N,青杂7号油菜茎秆在不同加载速度下的平均剪切力为192.13、182.70、177.21N,试验结果如图6所示。由图6可知:油菜茎秆所受剪切力整体上随着割刀加载速度的增加而减小,而青杂7号剪切力变化比青杂5号平缓,变化较小。其原因是:青杂7号茎秆较细,所需剪切力较5号小,相对变化不明显;另外,二者含水率不同也可能是原因之一。

表3 不同高度油菜茎秆剪切力方差分析表

图6 不同加载速度下剪切力变化

3 结论

1)通过DPS数据处理系统对不同品种油菜茎秆在相同加载速度下的剪切力进行方差分析,结果表明:在显著水平α=0.05下,青杂5号与青杂7号油菜茎秆剪切力有极显著差异,主要与其结构不同有关系,青杂5号茎秆相对粗壮。所以,在实际生产中,青杂7号相对青杂5号更适宜机械化收获。

2)对同株、不同高度的试验结果表明:同一品种、不同高度油菜茎秆在相同切割速度下所受剪切力有微小变化,上部所受剪切力小于底部所受剪切力。通过DPS数据处理系统对其进行方差分析表明:在显著水平α=0.05下,同一品种不同高度油菜茎秆剪切力没有显著差异,即高度对油菜茎秆切割影响不显著。

3)不同直径油菜茎秆剪切力试验结果表明:油菜茎秆所受剪切力随茎秆直径的增大而增大,二者线性关系显著,油菜茎秆的直径大小与剪切力大小呈正相关关系。分析其主要原因是:直径较大的茎秆粗壮,纤维量密度分布大,外表层坚韧,机械强度大,切割力大。试验过程中,出现直径增大,剪切力减小现象可能是由于剪切部位的不显著切割影响所致。

4)不同加载速度下油菜茎秆剪切力试验结果表明:油菜茎秆所受剪切力整体上随着割刀加载速度的增加而减小,而青杂7号剪切力变化比青杂5号平缓,变化较小。原因可能是:青杂7号茎秆较细,所需剪切力较小,相对变化不明显。

5)油菜茎秆切割是一个复杂力学变化过程,不仅受其特殊生物体结构影响,还受环境等多因素影响。本研究采用力学试验方式,虽测定了样本含水率,但没有对不同成熟收获期不同含水率样本进行对比分析,茎秆的含水率不同可能会对剪切特性有一定影响,有待进一步研究。

参考文献:

[1] 吴崇友,易中懿.我国油菜全程机械化技术路线的选择[J].中国农机化,2009(2):3-6.

[2] 黄小毛,宗望远.油菜联合收获的研究现状及发展趋势[J].农业工程,2012,2(1):14-19.

[3] 吴明亮,官春云,汤楚宙,等.油菜茎秆切割力影响因素试验[J].农业工程学报,2009,25(6):141-144.

[4] 刘兆朋,谢方平,吴明亮.成熟期油菜茎秆力学特性试验研究[J].农机化研究,2009,31(2):147-149.

[5] 任述光,吴明亮,谢方平,等.油菜茎杆弹性模量的测定[J].实验室研究与探索,2015,34(1):38-41.

[6] 马征,李耀明,徐立章.油菜茎秆弹性力学特性试验研究[J].农机化研究,2016,38(5):187-191.

[7] 高梦祥,郭康权,杨中平,等.玉米秸秆的力学特性测试研究[J].农业机械学报,2003,34(4):47-49.

[8] 陈争光,王德福,李利桥,等.玉米秸秆皮拉伸和剪切特性试验[J].农业工程学报,2012,28(21):59-65.

[9] 李强,肉孜·阿木提,李世龙.玉米秸秆剪切试验研究[J].中国农机化,2015,36(3):63-66.

[10] 陈超科,李法德,闫银发,等.高粱秸秆力学特性的试验[J].中国农机化,2016,37(5):130-135.

[11] 李小城,刘梅英,牛智有.小麦秸秆剪切力学性能的测试[J].华中农业大学学报,2012,31(2):253-257.

[12] 李玉道,杜现军,宋占华,等.棉花秸秆剪切力学性能试验[J].农业工程学报,2011,27(2):124-128.

[13] 杨望,杨 坚,郑晓婷,等.木薯力学特性测试[J].农业工程学报,2011,27(S2):50-54.

[14] 薛忠,黄正明,郭向明,等.木薯茎秆茎向力学特性试验研究[J].农机化研究,2014,36(7):186-189.

[15] 罗海峰,汤楚宙,邹冬生,等.龙须草茎秆往复式切割试验研究[J].农业工程学报,2012,28(2):13-17.

[16] 国家技术监督局.GB1931—91木材含水率测定方法[S].北京:中国标准出版社,2009.

[17] 国家质量监督检验检疫总局.GB/T20264—2006粮食、油料水分两次烘干测定法[S].北京:中国标准出版社,2006.

[18] 唐启义,冯明光.实用统计分析及其DPS数据处理系统[M].北京:科学出版社,2002.