宽幅播种机折叠式机架的改进设计与优化

2018-06-06李海亮于珍珍于海明

李海亮,梁 琦,于珍珍,胡 军,于海明,汪 春

(黑龙江八一农垦大学 工程学院,黑龙江 大庆 163319)

0 引言

播种是农业生产过程中的重要环节,播种机是农业机具中的重要设备之一,机架是播种机的主要承力部件和操作平台,在工作过程中承受着复杂的来自于种肥箱和开沟器的载荷[1]。如果机架设计不合理,自身质量过大,就可能导致机架出现弹性形变、断裂和过大的塑性变形等问题[2-4],进而降低播种机的工作可靠性和使用寿命。

机架受力情况复杂,采用以材料力学和弹性力学为理论基础的传统设计方法进行强度和刚度分析,只能计算出简单结构的某些部位的应力值,难以准确得到机架整体的极限位移变化、实际应力值及其分布情况,因此无法提出机架的最优设计方案[5-9]。随着设计理念和计算机技术的发展,采用有限元分析方法进行机械设计和优化已经得到了普遍认可,并在农用机架的研发中得到了广泛的应用。例如,江苏大学的陈树人等人分别采用Radioss和ANSYS对喷杆喷雾机机架进行了有限元分析和轻量化设计,提出了优化设计方案,为喷杆喷雾机的自主研发提供了参考[10-11]。李耀明采用NX Nastran模块分别对联合收获机底盘机架和割台机架进行了有限元分析,并进行了优化设计,解决了收获机工作时的振动与噪音的问题[12-13]。东北农业大学的赵匀等人利用ANSYS对高速水稻插秧机车架进行了有限元分析,提出了较为合理的车架轻量化设计方案[14]。海南大学的廖宇兰在 CAD/CAE 协同设计平台下,对木薯收获机的机架进行静力学有限元分析和灵敏度分析[15]。然而,目前国内对播种机的研究还主要集中在小型播种机、播种单体和与土壤接触的耕作部件上,对适用于大型播种机的折叠机架研究还相对较少。

本文以2BMZ-13型免耕精量播种机折叠机架为研究对象,利用三维建模软件Pro/E对机架进行参数化建模,通过有限元分析软件ANSYS对其进行有限元仿真分析,依据分析结果提出结构改进方案和轻量化设计方案,实现机架的优化设计。本研究对提高机架的设计效率和质量、降低播种过程中的耕作成本及保证播种机的工作性能具有重要意义。

1 有限元模型建立

1.1 2BMZ-13型气吸式免耕精量播种机

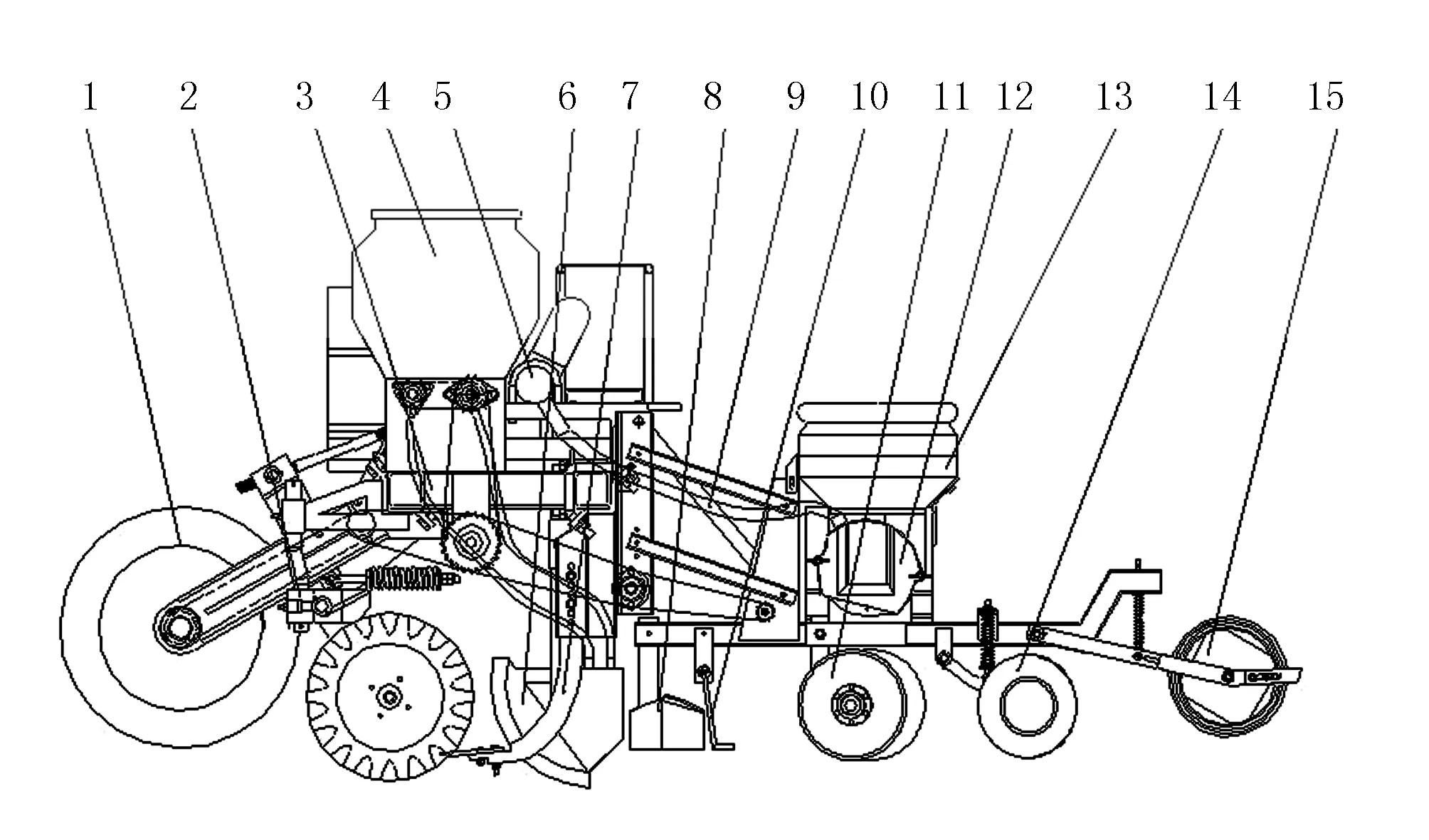

2BMZ-13型气吸式免耕精量播种机主要由折叠机架、播种装置、开沟及覆盖装置等组成,结构如图1所示,主要技术参数如表1所示。播种机主机架挂接7组播种单体,两侧副机架各挂接3组播种单体,可一次性完成开沟、施肥、播种、覆土和镇压作业。

表1 播种机的主要技术参数

续表1

1.地轮 2.破茬器 3.机架 4.肥箱 5.风机 6.施肥开沟器

1.2 机架模型建立

播种机折叠机架主要由主机架、两副机架、液压固定支架、四杆固定支架、液压油缸和其他辅助构件组成,如图2所示。

1.副机架 2.平行四杆机构 3.液压油缸 4.油缸固定支架

折叠机架通过液压油缸提供的动力,依靠平行四杆折叠机构实现两侧副机架的水平折叠,以便在改变整机的幅宽的同时保证种肥箱始终与地面平行的折叠状态,避免了种肥的洒落。

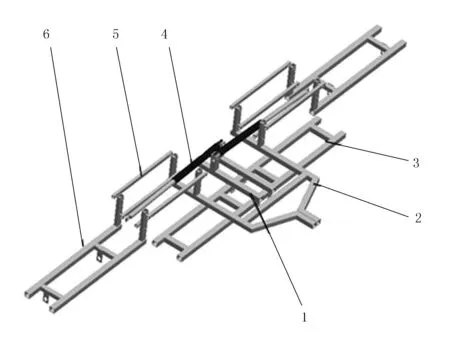

折叠机架采用空间薄壁梁结构,主体主要由矩形方钢管、圆钢管进行焊接和铰接而成,所用的钢材尺寸和截面形状如表2所示。

本文采用三维建模软件Pro/E进行折叠机架三维模型的建立,按照实物中各零部件之间的约束关系和位置关系进行装配,同时对机架折叠机构进行运动仿真和干涉检验。结果表明:机架模型建立准确合理,不存在干涉现象。

机架部分结构相对复杂,为了提高计算速度和计算精度,在不影响整体结构和最终分析结果的前提下,忽略机架结构中不必要的细节,对其进行简化处理[16],最终建立的折叠机架三维模型如图3所示。

表2 机架各部件截面形状和壁厚

1.油缸固定架 2.四杆固定架 3.主机架 4.液压油缸

机架左右结构对称,两侧所受载荷情况完全相同,为了简化分析步骤,只对一侧副机架进行分析。

1.3 约束及载荷处理

1)导入模型:通过软件间的数据传输接口,将在Pro/E中建立的三维模型导入到ANSYS中。设定机架水平横梁方向为X轴所在方向,地面垂直指向机架的方向为Y轴正方向,机架前进方向为Z轴正方向。

2)定义装配关系:合理的定义装配和约束直接关系着有限元分析结果的准确性,按照实物中各部件间的装配关系,对机架模型添加约束:为了固定折叠机架,约束主机架的全部自由度;为了防止油缸在X轴方向上产生位移,通过Displacement工具约束油缸UX方向上的平动自由度[17]。

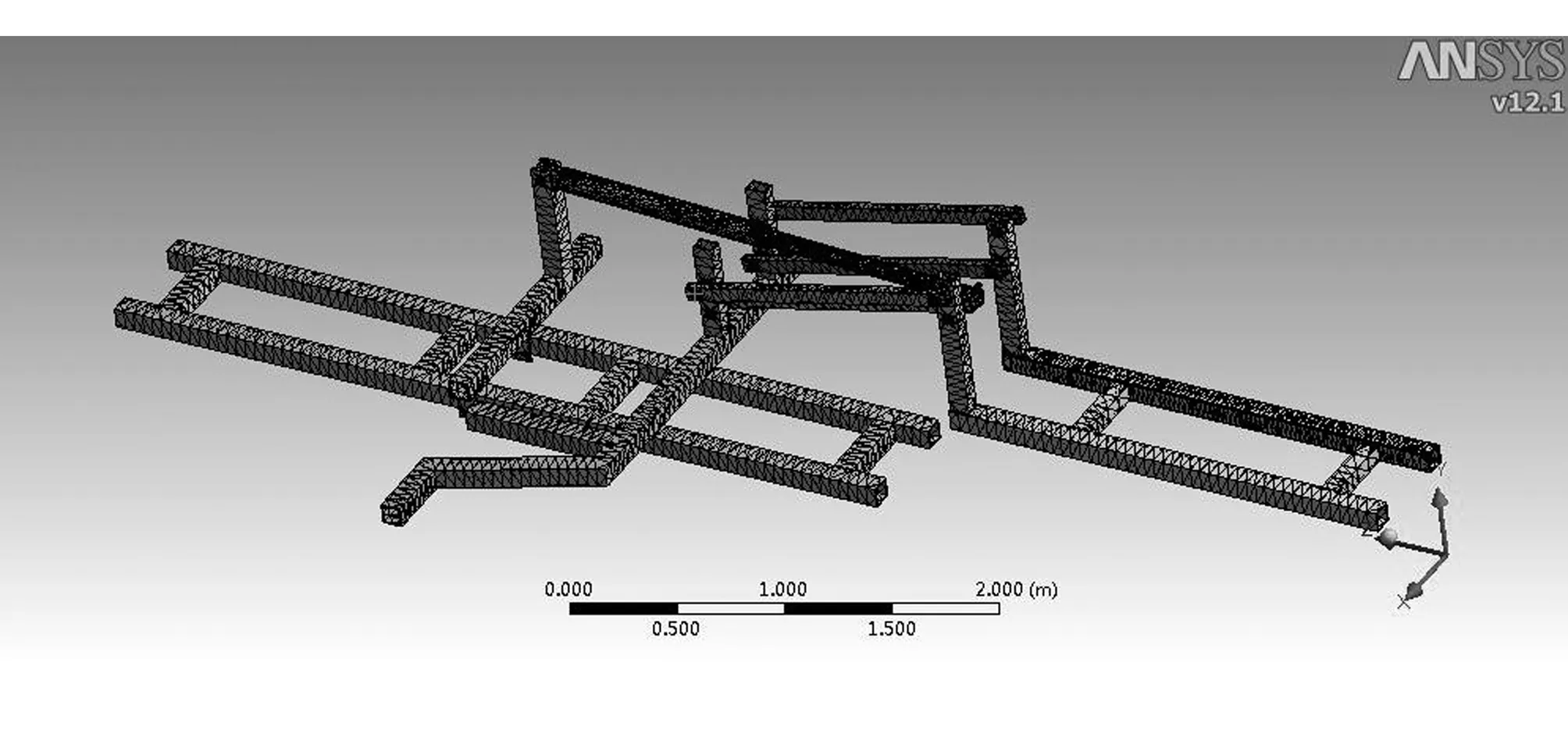

3)划分网格:机架材料厚度范围为6~8mm,为了准确模拟机架结构特性,采用shell63单元为模型划分形状为四边形的网格。机架整体网格尺寸为50mm,为了提高有限元分析结果的精度,设定销钉等应力集中位置的网格尺寸为10mm。经网格划分将模型划分为390 935个单元和614 641个节点,机架划分网格后的有限元模型如图4所示。

图4 机架有限元模型

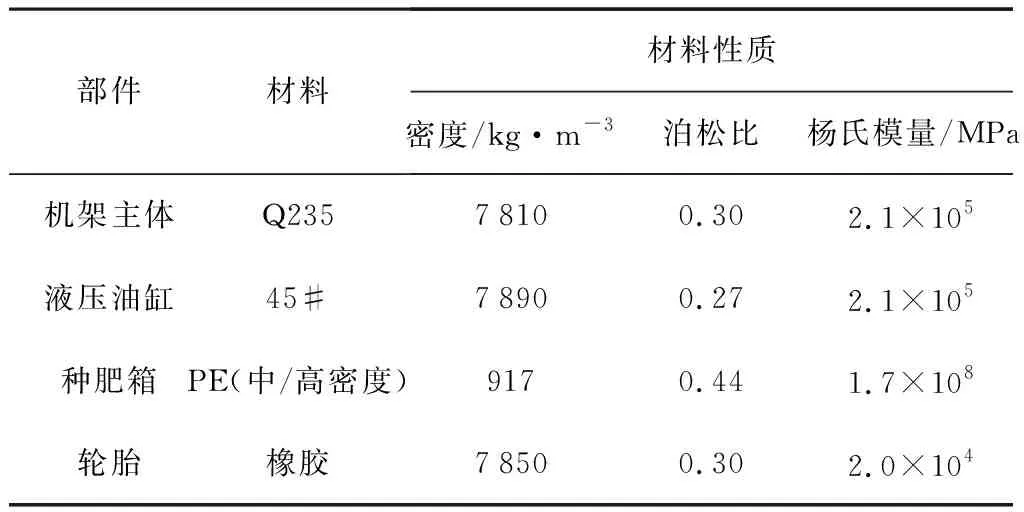

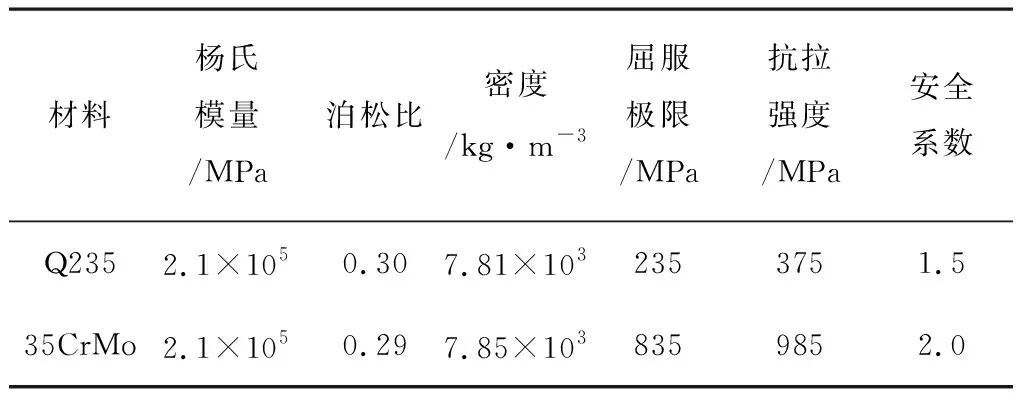

4)材料的设定:设定机架主体框架采用Q235结构钢,液压油缸的材料为45钢,种肥箱材料为中/高密度的PE材料,轮胎材料为橡胶,各种材料的相关性能参数如表3所示。

表3 折叠机架材料性能参数

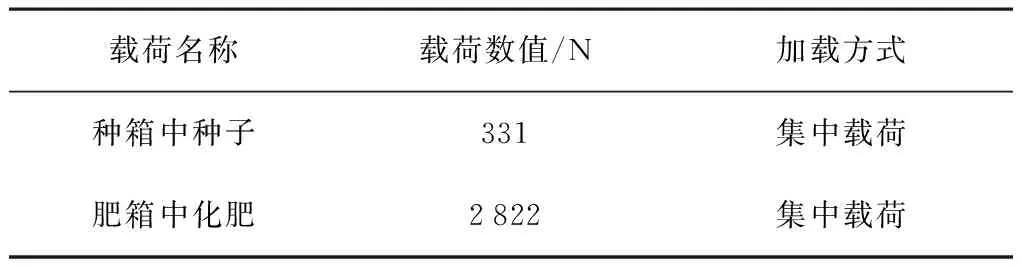

5)载荷的设定:折叠机架为承载体,所受载荷为机架自重、肥箱中化肥的质量和种箱中种子的质量,机架的自重可以通过对机架添加材料和设置重力加速度(9.8 m/s2)在软件中自施加[18],将其余载荷简化为集中力直接作用在机架的相应部位。载荷及其定义方式如表4所示。

表4 有限元分析中各载荷及施加方式

2 载荷工况下机架的应力分析

2.1 折叠机架的有限元分析结果

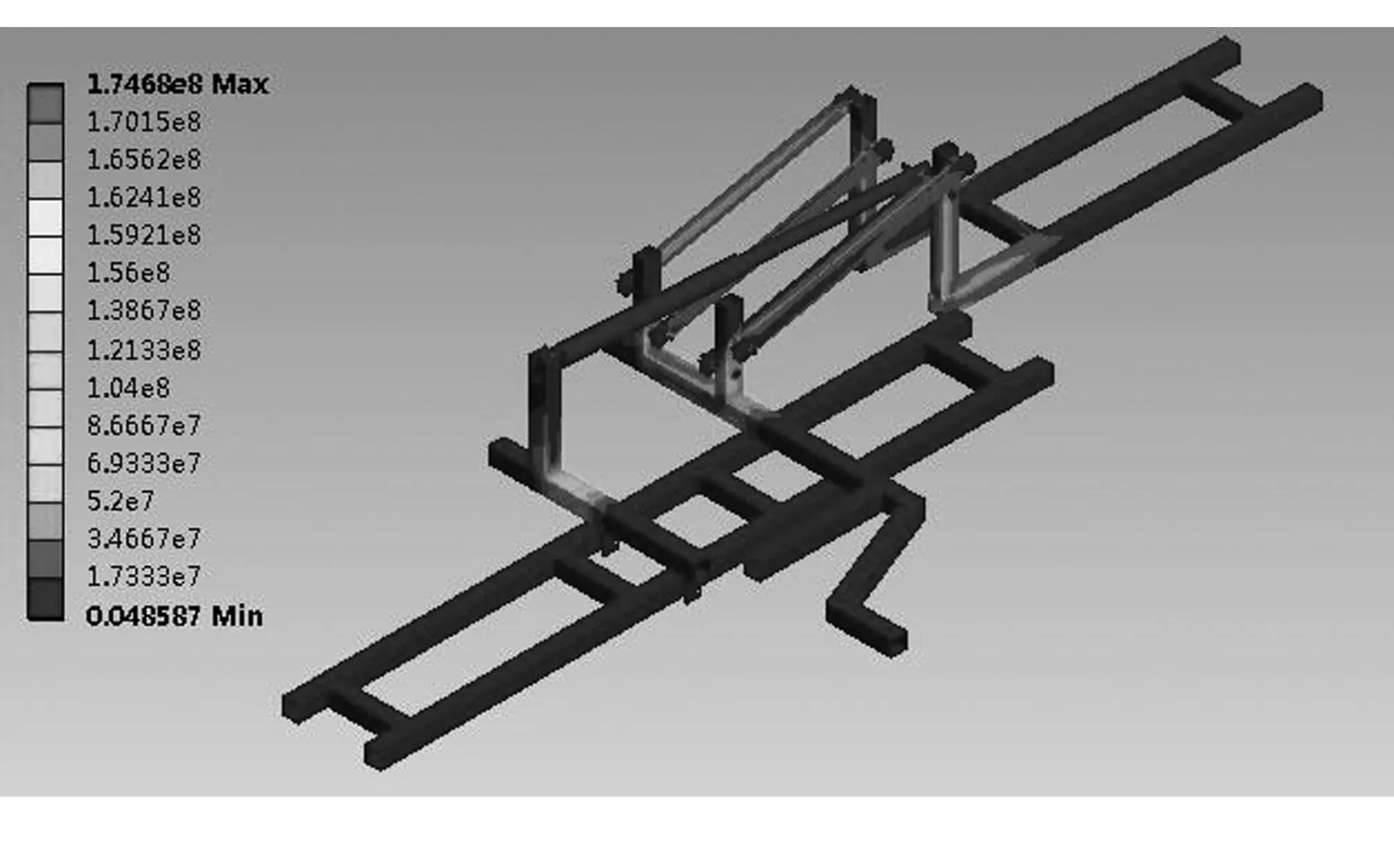

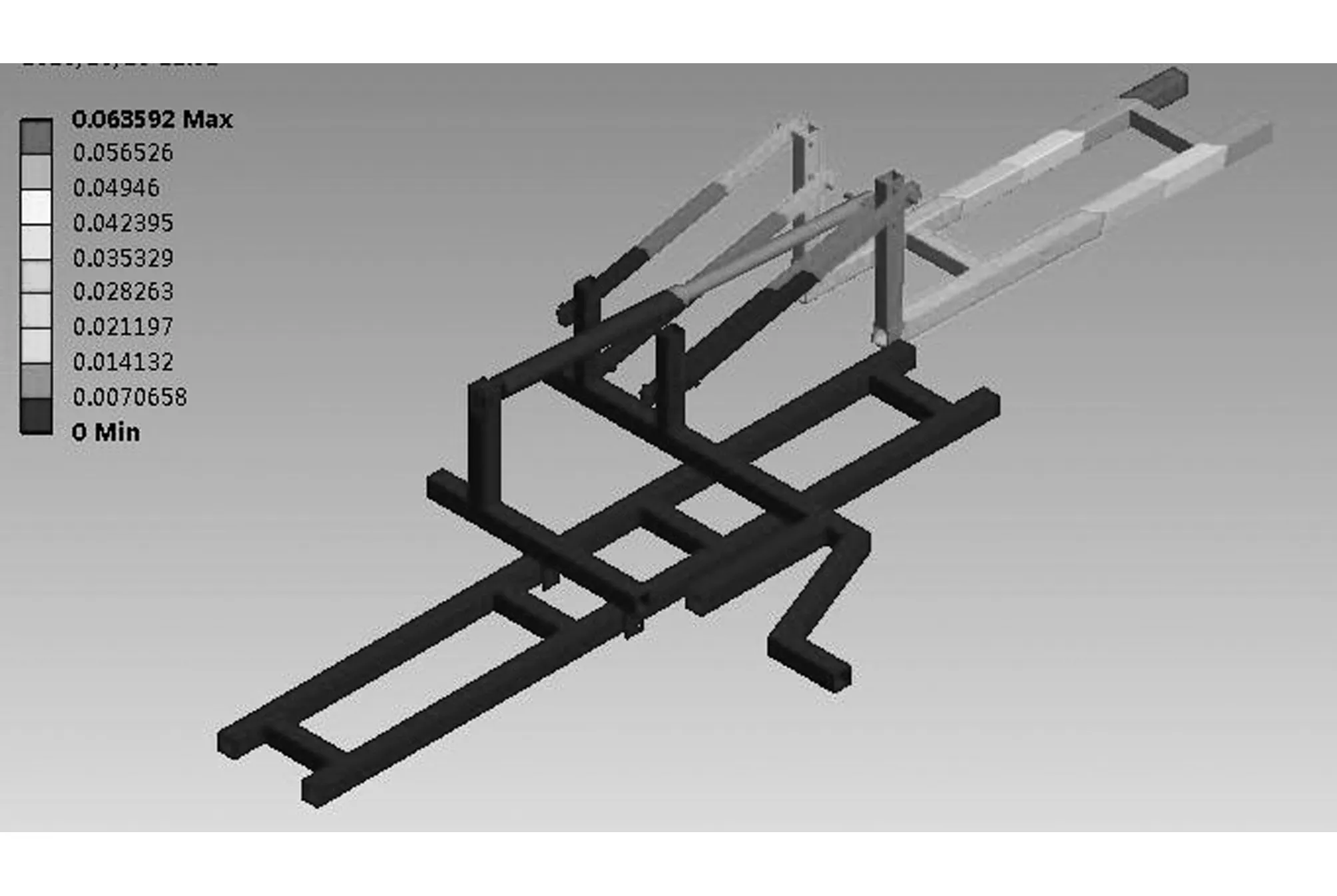

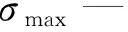

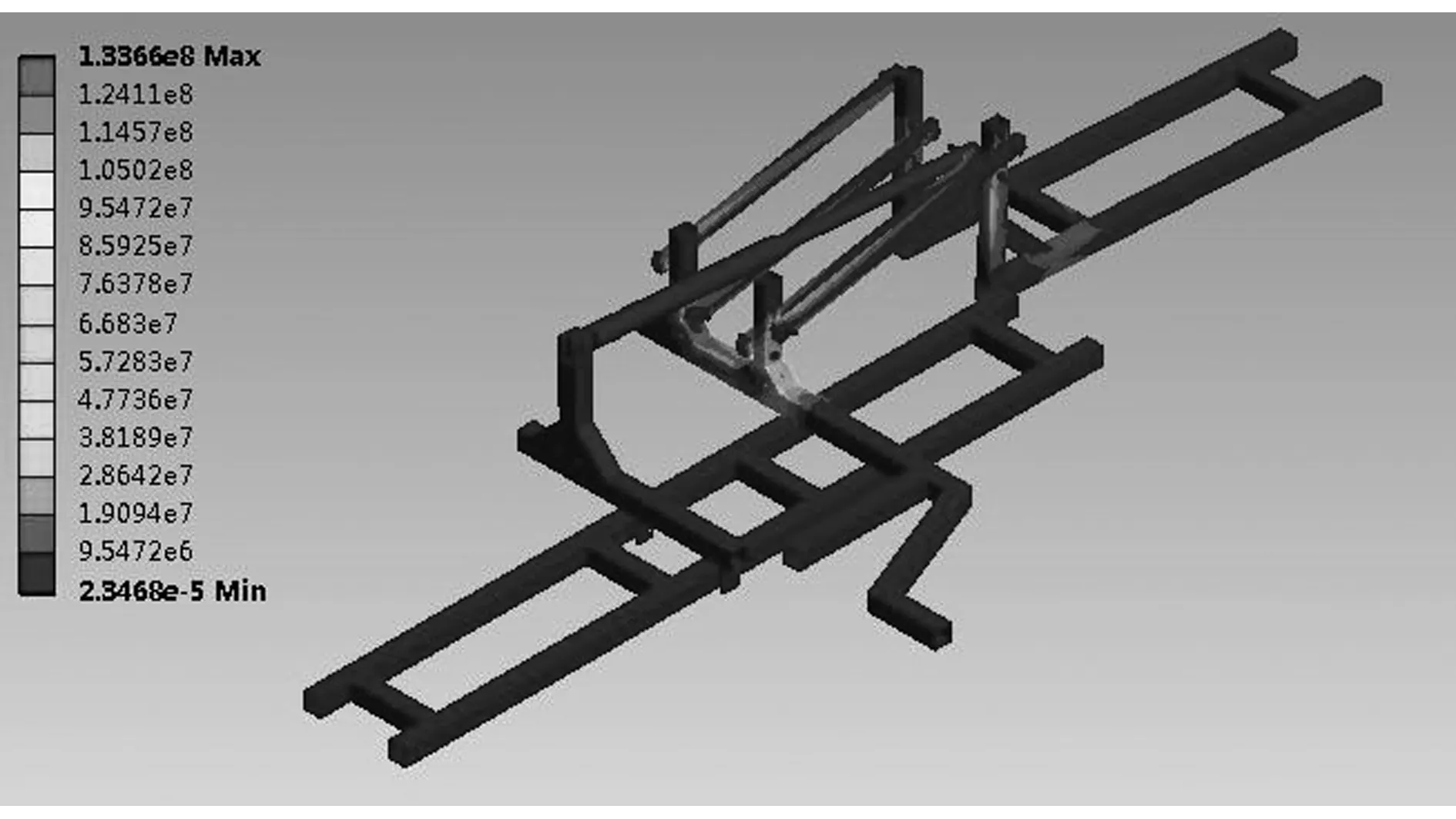

通过ANSYS进行应力仿真分析,得到机架满载情况下的应力云图和形变云图,如图5、图6所示。

图5 折叠机架的应力云图

图6 折叠机架的形变云图

由图5可知:整机的应力主要集中在138~69 MPa,机架承受的最大应力σ=175MPa,位于副机架与液压油缸铰接的销钉处。由图6可知:机架最大形变量为64 mm,发生在副机架边缘。

折叠机架的材料主要为Q235结构钢,由式(1)计算得出:[σ]=156.66MPa。

(1 )

式中n—材料安全系数,静载安全系数为1.5;

σs—材料屈服极限,σs=235 MPa;

[σ]—材料的许用应力(MPa)。

由于σ>[σ],所以机架在满载的状态下折叠时易发生断裂和弯曲变形,存在安全隐患。若要保证折叠机架满足机械设计的强度要求,增加机架的可靠性,需要对机架结构进行改进设计。

2.2 改进设计

由上述分析可知:若要使机架满足强度设计要求,应重点对应力集中部位进行改进。方案如下:

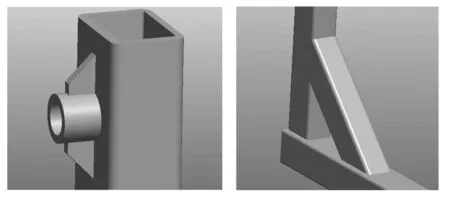

1)为了减少四杆机构与机架铰接位置钢管处的应力集中,增加钢管厚度,添加加强筋,如图7所示。

2)为了降低机架焊合位置的应力集中,在焊合位置添加斜梁,如图8所示。

图7 进后的机架钢管 图8 改进后的焊合位置

3)由于35CrMo常用于制造承受冲击、弯扭、高载荷的各种机器中的重要零件,因此将销钉的材料由原来的Q235改为35CrMo,以满足销钉的强度要求。两种材料相应的对比参数如表5所示。

表5 销钉改进前后材料参数的对比

对改进后的折叠机架进行有限元分析,得到机架的应力云图和形变云图如图9和图10所示。由有限元分析的结果可知:改进后的机架所受的最大应力为129MPa,较改进前降低了26.3%,且小于机架的许用应力;同时,改进后的机架的形变量为48 mm,较改进前降低了25%。

图9 改进后折叠机架的机架的应力云图

图10 改进后折叠机架的形变云图

2.3 验证试验

为了验证仿真分析的准确性,对折叠机架进行应力验证试验。

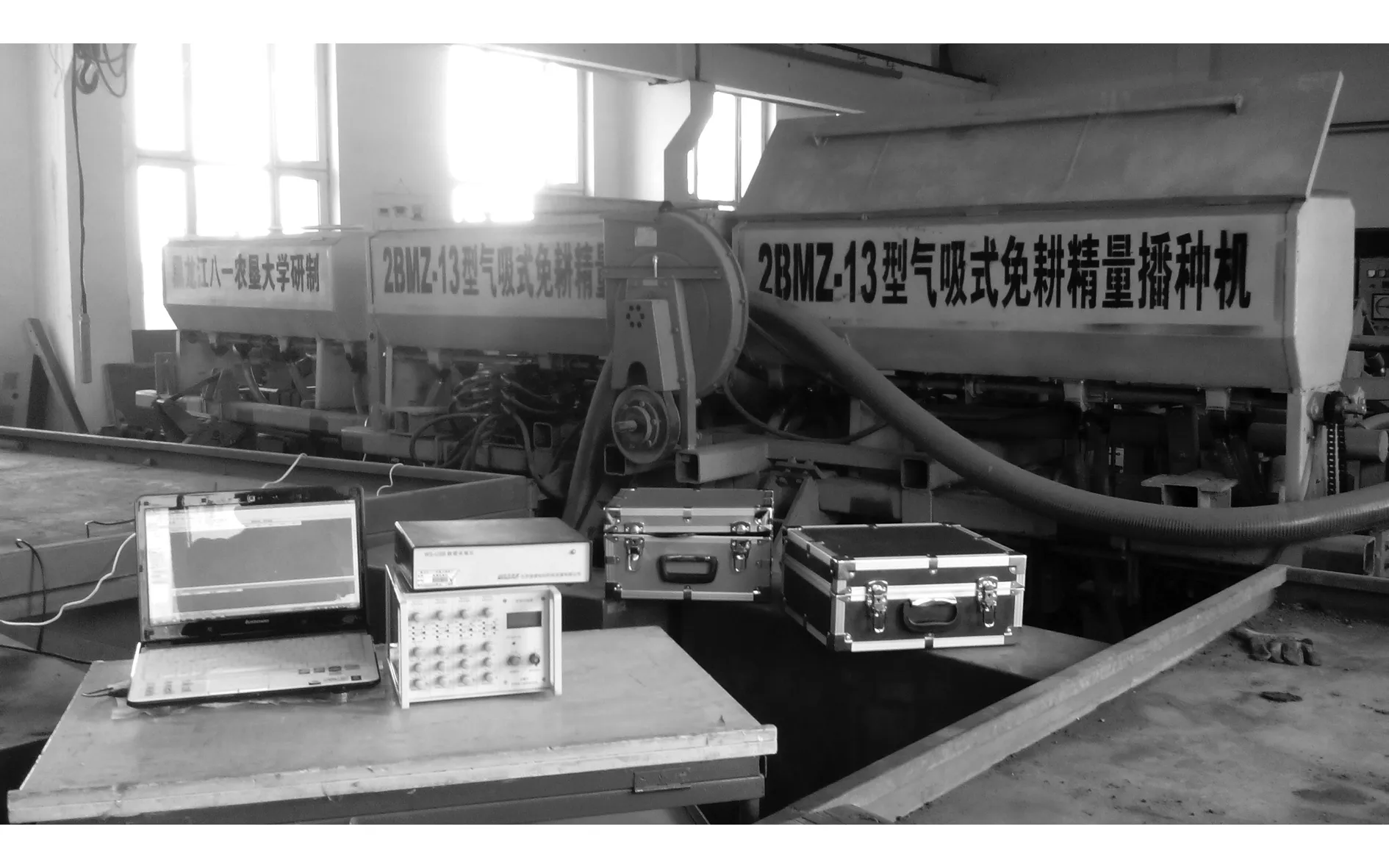

1)试验时间和地点。本试验于2015年3月15~16日在黑龙江八一农垦大学土槽实验室进行,如图11所示。

图11 试验现场

2)试验仪器。BX120—5AA型应变片(灵敏系数2.08),WS-USB数据采集仪(北京波谱世纪科技发展有限公司研制),SDY2102型静态应变仪(北戴河实用 电子技术研究所研发),其它仪器若干。通过Vib’sys信号采集分析软件对最终测得的数据进行处理。

3)试验方法。根据仿真分析的结果,选取机架应力集中位置分别布置8个应力采集点,具体位置如图12所示。应变片采用对称布置方式粘贴,采取1/4桥单片的接线方式。试验前对系统进行标定,减小应变片的位置误差,在种肥箱中装满种肥以施加载荷,达到满载的工况,试验如图12所示。采集5组数据,记录试验结果取平均值并与仿真结果进行对比,如表6所示。

图 12 应变片粘贴位置

4)试验结果。由表6可知:试验结果与仿真结果非常接近,最大误差为7.4%,平均误差为4.0%。这说明,应力分析结果准确,建立的折叠机架有限元模型和仿真分析过程正确,可以在此基础上进行下一步的轻量化设计。

表6 试验结果与仿真结果对比分析

3 机架轻量化设计

3.1 机架优化模型的建立

本研究通过ANSYS中的Design Exploration实现对折叠机架的轻量化设计。建立合理的数学模型是优化设计的基础,数学模型主要包括设计变量、约束函数及目标函数[22-23],即

f(X)=f(x1,x2,…,xn)

(2)

gj(x)≤0 (j=1,…,m)

(3)

(4)

其中,f(X)为目标函数;X=x1,x2,…,xn为设计变量;gj(x)为约束函数;上角标l为变量的下限,上角标u为变量的上限。

3.2 轻量化设计步骤

1)设计变量:机架的结构尺寸参数需要满足田间的工作要求,因此不宜改动。相比较而言,机架钢管材料厚度选择余量较大。基于上文对折叠机架进行应力分析的结果可知:机架的应力主要集中在折叠机构和副机架上,而主机架、液压固定支架和四杆固定支架所承受的应力均匀且相对较小。因此,设以上部位的钢管厚度为设计变量,在满足机架强度和刚度的基础上,尽量降低其厚度。

2)约束函数:机架轻量化设计的过程中必须满足强度设计要求,采用第四强度理论,约束折叠机架的应力为

σmax(z)≤[σ]

(5)

[σ]—材料的许用应力,σ=235 MPa。

此外,为了保证整机的刚度,机架在工作状态下的最大位移量应满足如下要求,即

[δmax]≤[δs]

(6)

式中 [δmax]—机架在工作状态下每米钢管最大的垂向位移;

[δs]—材料每米允许的垂向位移量。

3)目标函数:优化设计都是以质量最小化或最大化为最终目标。机架的优化目标如下:在机架满足强度和刚度性能要求的前提下,提出机架结构质量最小的优化设计方案,因此优化目标为机架的整体质量M(x),即

M(x)=V(x)·ρ

(7)

式中 V(x)—整机的体积(m3);

ρ—机架材料密度(kg/m3)。

3.3 结果分析

在Design Exploration中设置好参数后,进行结构尺寸优化分析,优化后的尺寸应该按照钢材的实际尺寸进行调整。机架主要参数和设计变量优化前后对比结果如表7所示。

表7 优化前后的参数对比

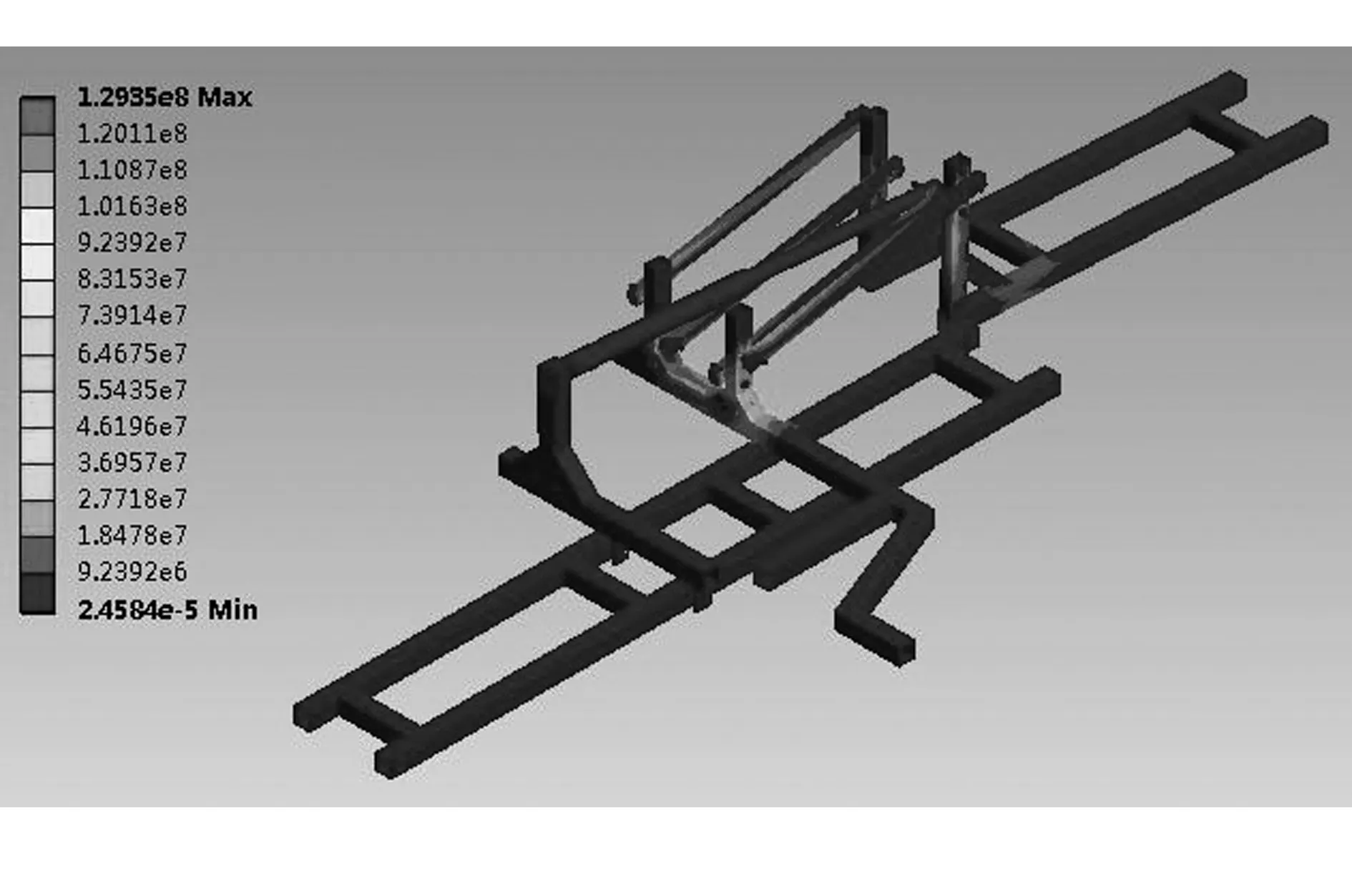

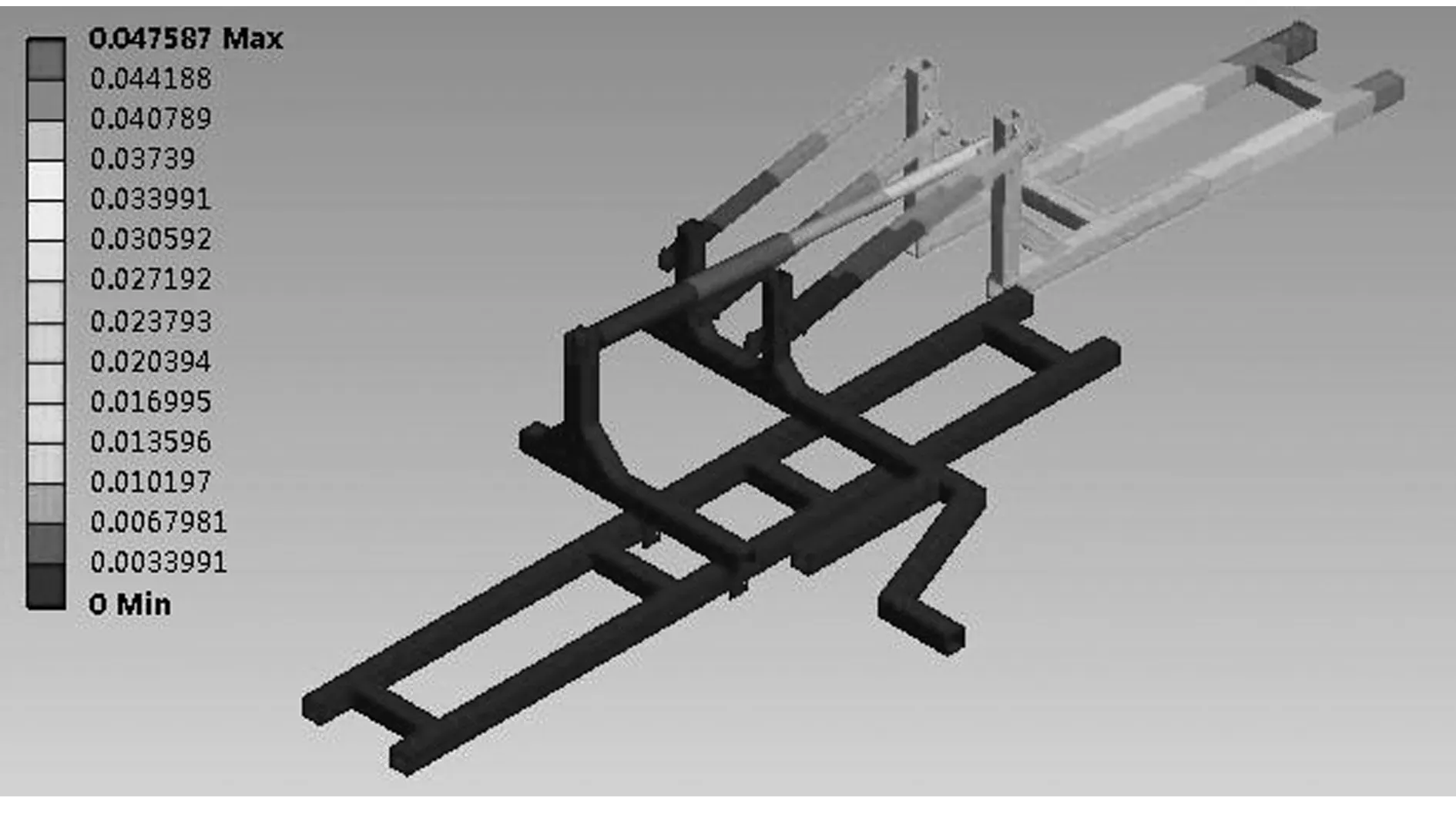

由表7可知:轻量化设计后机架的质量由749.76kg减少到648.23kg,降幅为13.5%,质量下降效果显著。对机架进行有限元分析,如图13、图14所示。机架所受最大应力为134MPa,最大形变量为52mm,相比于轻量化设计前变化不大但满足设计要求,比改进前样机相比分别降低了23.4%和18.1%。由公式(1)计算可知:优化后机架的安全系数为1.75,提高了16.7%。

图13 轻量化设计后折叠机架的应力云图

图14 轻量化设计后折叠机架的形变云图

4 结论

通过ANSYS有限元分析软件,对满载工况下的2BMZ-13型气吸式免耕精量播种机折叠机架进行了应力分析和轻量化设计,并通过了验证试验。优化结果表明:在满载情况下,机架的最大形变量和所受最大应力分别降低了26.3%和25%,整机质量降低了13.5%,固有属性安全系数提高了16.7%。

参考文献:

[1] 谢善亮,李永奎.基于SolidWorks的玉米免耕播种机机架有限元分析[J].沈阳农业大学学报, 2013(4): 453-456.

[2] 张孝安.农业机械设计手册:下册[K].北京:中国农业科学技术出版社,2007.

[3] 李燕,张秀丽,但强,等. 4LZ-2.0型稻麦联合收获机割台框架有限元模态分析[J]. 农机化研究,2011,33(11): 90-100.

[4] 朱茂桃,陈龙,李志兵.农用运输车底盘支承方式与动态特性分析[J].农业机械学报,2003, 34(4):142-144.

[5] 朱立鹏.重型自卸车 K36 车架有限元分析及改进设计[J].机械设计, 2011, 31(2):73-76.

[6] 张洪武.有限元分析与 CAE 技术基础[M].北京:清华大学出版社,2004.

[7] 权龙哲,佟金,曾百功,等.玉米根茬收获系统的有限元模态分析与试验[J].农业工程学报,2011,27(11):15-20.

[8] 宋江,王明,刘丽华,等.振动式平贝母等级筛分机设计与试验[J].黑龙江八一农垦大学学报,2013,25(1):28-31.

[9] 李明金,许春林,张成亮,等.1PS-6.0型水田平地机悬挂机架的有限元分析[J].黑龙江八一农垦大学学报, 2014,26(5): 27-30.

[10] 韩红阳,陈树人,邵景世,等.机动式喷杆喷雾机机架的轻量化设计[J].农业工程学报, 2013, 29(3): 47-53.

[11] 陈树人,韩红阳,陈刚,等. 喷杆喷雾机机架动态特性分析与减振设计[J].农业机械学报,2013(4):50-53.

[12] 李耀明,李有为,徐立章,等.联合收获机割台机架结构参数优化[J].农业工程学报,2014,30(18):30-37.

[13] 李耀明,孙朋朋,庞靖,等.联合收获机底盘机架有限元模态分析与试验[J].农业工程学报,2013,29(3):38-46.

[14] 张娜娜,赵匀,刘宏新. 高速水稻插秧机车架的轻量化设计[J].农业工程学报,2012, 28(3):55-59.

[15] 廖宇兰,刘世豪,孙佑攀,等. 基于灵敏度分析的木薯收获机机架结构优化设计[J]. 农业机械学报,2013,44(12):56-61.

[16] Hu Lipeng. FEA and improvement design of K36 heavy dump vehicle’s frame[J].Journal of Machine Design,2011,28(2):73-76.

[17] Ma Z D, Perkins N C. A track-wheel-terrain interaction model for dynamic simulation of tracked vehicles[J]. Vehicle System Dynamics,2003,37(4):401-421.

[18] 陈龙,周孔亢,薛念文.农用运输车车架载荷研究[J].农业工程学报, 2001,17(3):71-74.

[19] 何仲凯, 龚丽农. 小区精密播种机自动上种机的设计[J].农机化研究,2015,37(1):156-159.

[20] 白晓虎,林静.免耕播种机圆盘破茬刀工作性能分析与试验[J]. 农业工程学报 , 2014, 30(15):1-9.

[21] 赵佳乐,贾洪雷.免耕播种机有支撑滚切式防堵装置设计与试验[J].农业工程学报, 2014, 30(10):18-28.

[22] 卢险峰.优化设计导引[M].北京:化学工业出版社,2010.

[23] 黄平,孟永钢.最优化理论与方法[M].北京:清华大学出版社,2009.