牡丹花微波-电磁联合干燥工艺研究

2018-06-06董铁有邓桂扬张志红任广跃杨印生

贾 淞,董铁有,邓桂扬,张志红,任广跃,杨印生

(1.河南科技大学 a.农业装备工程学院;b.食品与生物工程学院,河南 洛阳 471003;2.吉林大学 生物与农业工程学院,长春 130021)

0 引言

牡丹属芍药科芍药属牡丹组,具有很高的观赏价值和栽培价值,是目前较重要的食品、药用材料,受到越来越广泛的重视。近年来,国内外科研人员对牡丹花的营养、保健成分做了大量分析,发现牡丹花含有多种对人体有益的成分,具有较高的营养价值和保健作用[1-4]。但是,牡丹花花期短,花瓣含水率高,易腐败变质,每年有数千万支牡丹花白白浪费。干燥技术既可以延长花瓣的保存周期,也方便花瓣运输,满足了更大范围的需求,使牡丹种植地区的资源优势得以充分发挥[5]。

现有的牡丹花干燥工艺有热风干燥、冷冻干燥及微波干燥等。热风干燥设备占地面积大,干燥时间长,污染严重,加热温度难以精准控制;冷冻干燥耗时长,能耗大,工艺要求高,不仅限制了自身的发展,且干燥成本也随之水涨船高,不利于市场竞争[6];微波干燥具有易于自动控制、随时关停等优势,适合季节性较强的农产品加工[7],且微波具有杀菌功能,在储存方面具有很大优势。随着微波干燥技术的广泛应用,与之相结合的联合干燥工艺、生物制取工艺也越来越多[8-11]。微波真空干燥将微波干燥技术与真空干燥技术结合,干燥速度快,生产效率高,尤其适用于热敏感、高粘稠物料;缺点是干燥对象尺寸较小,设备昂贵,工艺要求高[12-13]。微波真空冷冻干燥将微波干燥技术与真空冷冻干燥技术结合,避免了真空冷冻干燥的加工时间过长、能耗大的问题,又兼顾了微波的杀菌功能,优势突出;缺点是干燥过程复杂、加热不均匀、回波大,且存在辉光放电现象,限制了自身的发展[14-15]。

微波-电磁加热联合干燥不仅干燥速度快,而且能够控制温度上限,与微波真空干燥、微波真空冷冻干燥相比,其设备价格低、操作简单。另外,电磁干燥目前研究较少,干燥对象多为纸张、钼精粉等工业产品,鲜有农产品涉及。为此,本文旨在农产品的微波-电磁加热干燥方面进行有益的尝试。

1 试验原理及方案

1.1 试验原理

牡丹花的干燥特性主要有以下4点:

1)含水量大。湿基含水率一般都在90%以上。

2)干燥阶段不同,花瓣形态也有不同。干燥初期花瓣变蔫软,易附着在干燥机壁面上;干燥至含水率小于40%时,花瓣具有一定的蓬松度和透气性,便于水分蒸发。

3)新鲜牡丹花瓣不利于热传导加热式干燥。新鲜牡丹花瓣自然堆积时蓬松稀疏,花瓣之间有大量空气,传热性能差。

4)热敏感,对干燥温度控制要求严格。60℃可以保持色泽完好,90℃则会严重焦糊,无使用价值。微波干燥利用电磁波进行辐射加热,物料吸收微波后在物料内部产生热量,热传递路径与水分传递路径一致[16]; 电磁干燥基于电磁涡流加热原理,可以恒温干燥,便于控制干燥温度,保证产品品质。

微波干燥具有选择性吸收的特点,但干燥速度随物料含水率的降低而降低;电磁加热干燥只能利用热传导进行干燥,类似牡丹花瓣这种蓬松、传导率低的物料使用电磁干燥速度慢、效率低。根据牡丹花瓣的物料特性,设计出微波-电磁联合干燥工艺:先使用微波干燥,待新鲜花瓣含水率降低至一定程度时,转为电磁干燥。该工艺可以充分地发挥微波干燥、电磁加热干燥各自的优点,扬长避短,从而提高干燥速度和产品质量。

1.2 试验装置

微波干燥试验台的核心设备为MY800S型微波功率源,该设备可以精确测定物料吸收的微波功率和反射功率[13],工作频率为(2.45±0.03)GHz;电磁干燥试验台为SR-H2063D型电磁炉。

1.3 试验方案

对牡丹花瓣分别进行微波干燥、电磁干燥至恒重,记录相关试验数据;根据试验数据,利用MatLab软件模拟出相关干燥曲线方程并进行计算,求得微波-电磁联合干燥的最佳时间结合点,并通过试验验证该时间点是否正确。

试验过程及步骤:在物料盘上,放置牡丹花样品,物料盘尺寸(长×宽)为300mm×200mm;将物料盘上的牡丹花样品分别放在微波干燥室和电磁干燥试验台内进行试验。其中,微波功率为255W和410W;电磁加热主要以温度为控制指标,分别使用60℃和90℃进行试验。

1.3.1 微波加热方式

本试验采用“矩形脉冲式”进行微波加热,以“加热区间·间歇区间(即非加热区间)”为1个循环,如此往复进行试验。试验中,加热区间为1min,间歇区间控制在30s,即每个循环时间为1.5min。在间歇区间检测物料质量和温度,既方便观察牡丹花瓣的品相,又有利于检测质量,推算出含水率的变化。由于干燥过程中物料热量积聚,所以每次所测温度与上一次相比均有所上升,物料温度呈逐步上升趋势[12]。

1.3.2 通风排湿方式

微波干燥中,通风目的仅在于将蒸发释放的水蒸气排出干燥室。过大的风量反而会将微波提供给物料的热能吹走,造成浪费,因此试验中采用较小风量的通风排湿模式[17-18]。

2 试验数据及分析

2.1 试验数据

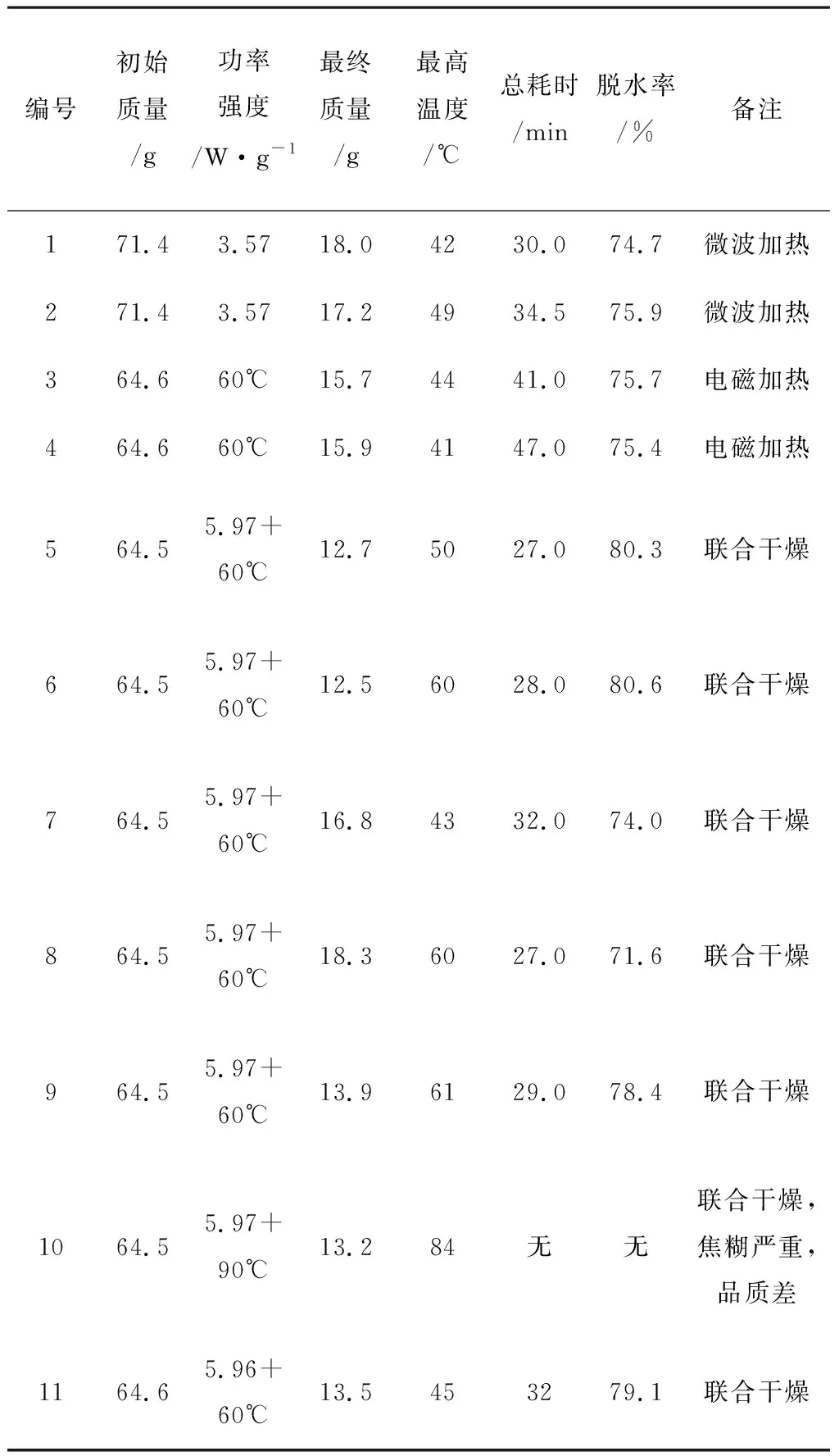

受篇幅限制,从所有试验数据中选取11组并进行分析,试验数据如表1所示。

表1 部分实验数据

2.2 试验数据分析

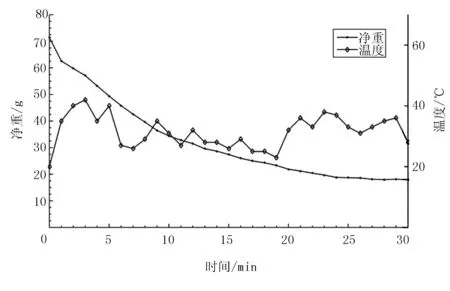

图1为微波干燥试验(试验编号2)物料温度及质量随干燥时间变化的曲线。根据试验结果,平均脱水率为75.3%。采用105℃烘箱干燥法测得干燥后牡丹花干基含水率为4%左右[1],符合茶叶的储存条件[19]。

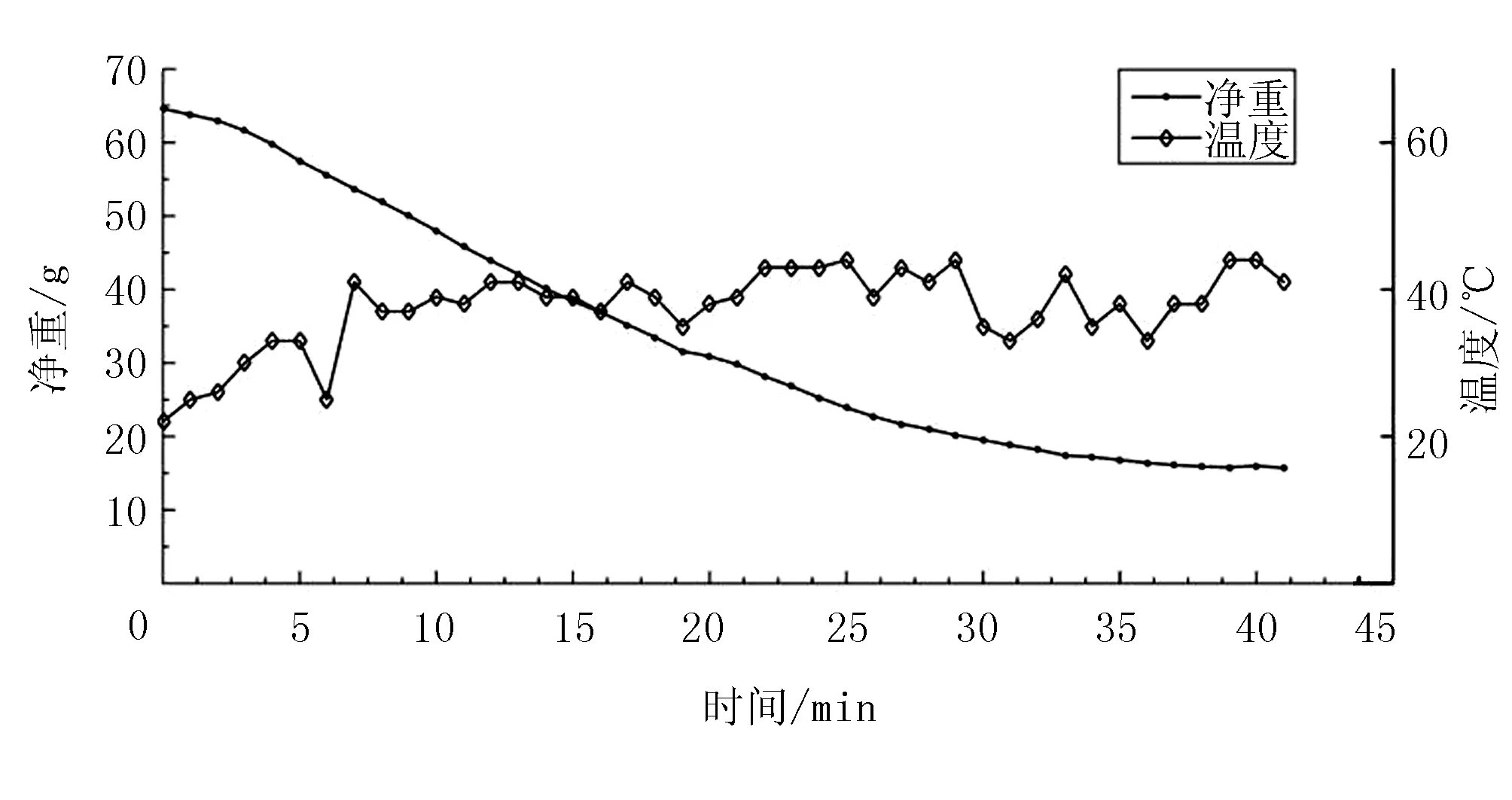

图2为电磁加热干燥试验(试验编号为3)物料温度及质量随干燥时间变化的曲线。根据试验结果,平均脱水率为75.6% ,干燥后牡丹花干基含水率为4%左右,符合茶叶的储存条件。

图1 微波干燥条件下的温度及质量变化曲线

图2 电磁干燥温度及质量变化曲线

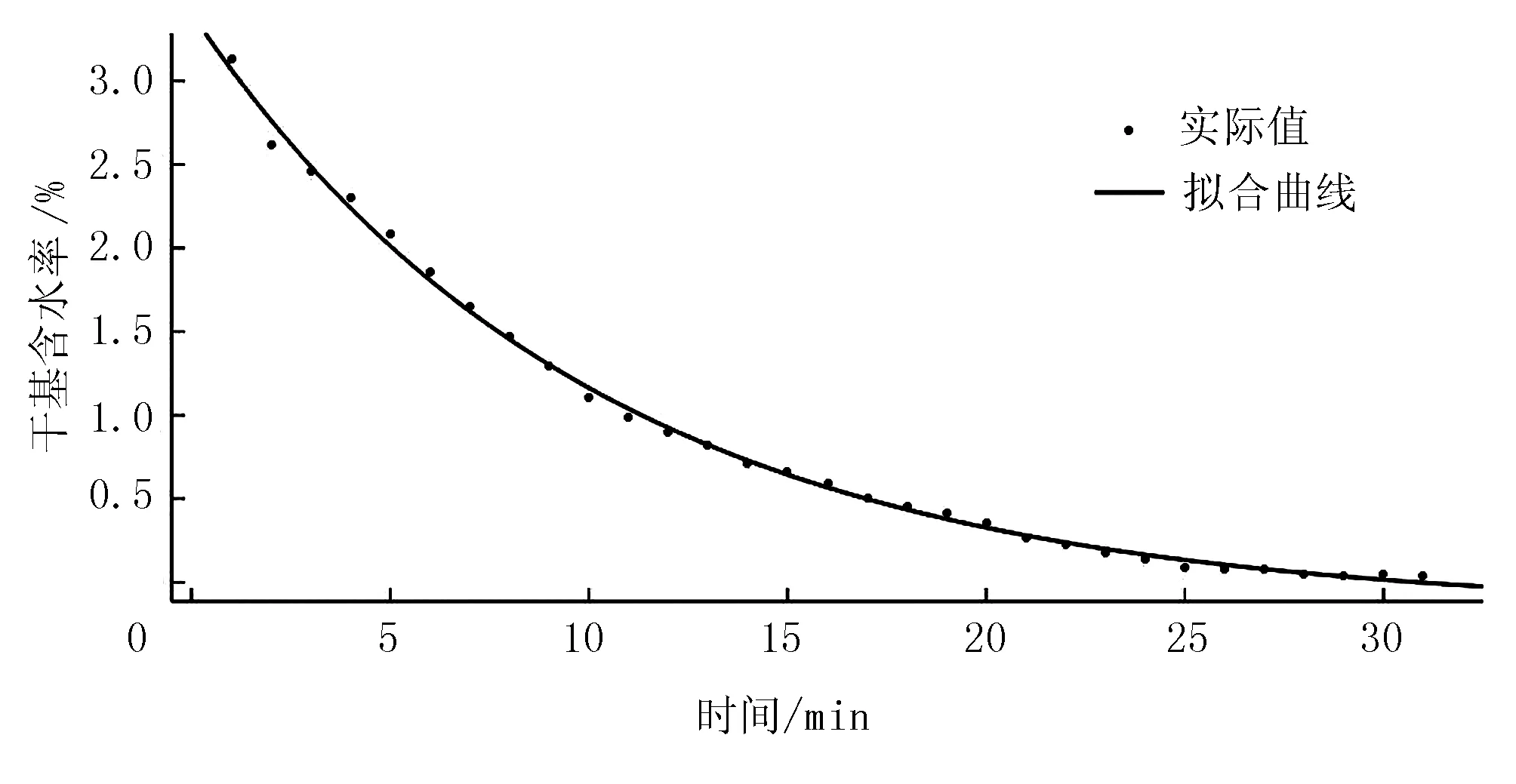

利用MatLab中的CFtool工具箱,根据微波干燥试验数据,拟合出微波干燥时花瓣的干基含水率变化曲线,如图3所示。

图3 微波干燥干基含水率实际值与拟合曲线

根据模拟计算结果,拟合方程为

y1=3.576×e-0.09858x-0.1706

(1)

该拟合曲线SSE(残差平方和)=0.05283,R-square(判定系数)=0.9978,Adjusted R-square(校正判定系数)=0.9976,RMSE(标准差)=0.04344。Excel软件自带的“数据分析”中“回归”模块的程序计算结果表明:该拟合函数F检验值为971.6,拟合函数曲线非常显著[20]。

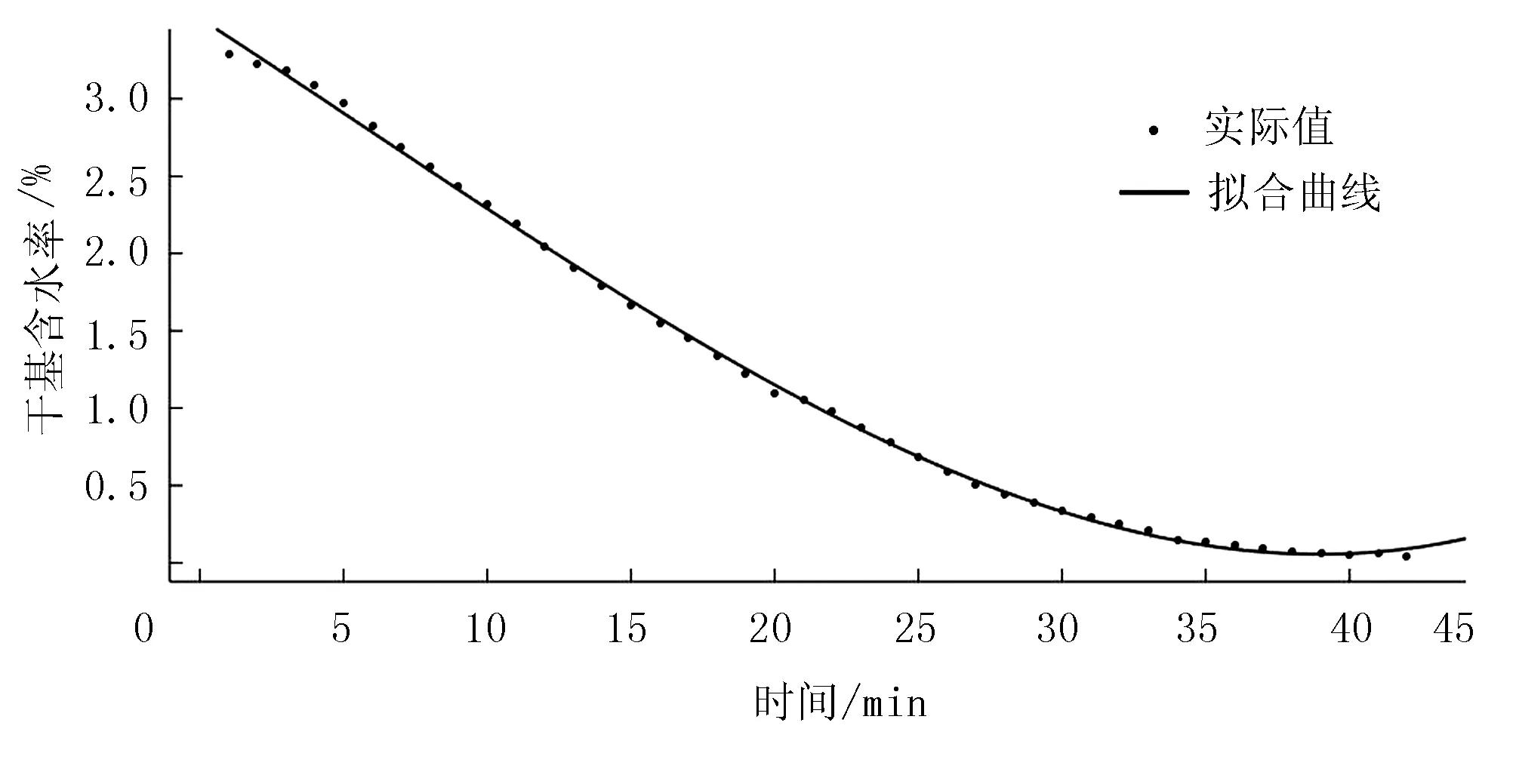

根据电磁干燥试验数据,电磁干燥中牡丹花瓣的干基含水率变化拟合曲线如图4所示。

图4 电磁干燥干基含水率实际值与拟合曲线

根据计算结果,拟合方程为

y2=3.799×10-5x3-6.808×10-4x2-0.1201x+ 3.521

(2)

该拟合曲线SSE=0.04277,R-square=0.9991,AdjustedR-square=0.9991,RMSE=0.03355. Excel软件自带的“数据分析”中“回归”模块的程序计算结果表明:该拟合函数F检验值为38 696.2,拟合函数曲线非常显著。

令函数f(x)=y1-y2,对f(x)进行一阶求导,并使f′(x)=0,根据MatLab软件solve程序计算,可得x=10.8, 即x=10.8为函数f(x)=y1-y2的拐点。取整后,即得到干燥过程中的结合点。

由此可得结论:理论上,在11min时将微波干燥转为电磁干燥,可以最大限度地保证花瓣质量下降速度;当x=11时,y1=y2=1.038,即干基含水率为103.8%。试验结果表明:此时花瓣质量为35.1g,干基含水率为99%,花瓣质量约为初始质量的49.2%。

根据理论推算结果,进行微波—电磁联合干燥试验,于不同的时间点转换干燥方式,在满足温度、最终含水率的前提下,记录干燥所需时间,以验证理论推算结果是否正确。

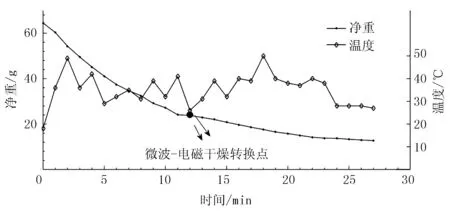

图5为微波—电磁联合干燥试验中物料温度及质量随干燥时间的变化曲线。结果显示:微波—电磁联合干燥试验平均脱水率为78.3%(去除最高值与最低值后取平均值),干燥后牡丹花干基含水率为4%左右,符合茶叶的储存条件。

由试验数据和曲线可以看出:随着干燥时间的增加,牡丹花瓣的质量不断减少;随着矩形脉冲周期的循环,物料温度呈锯齿形、阶梯上升趋势,最高温度都在60℃以下。也就是说,采用微波-电磁联合加热干燥法,牡丹花瓣没有超过许用温度上限[21]。

由表1可知:第11min(此时牡丹花瓣干基含水率为99%)将微波干燥转为电磁加热干燥,所需干燥时间为27min,耗时最少;将该时间节点提前或后推,都增加了干燥时间。

11min前为微波干燥,11min后为电磁干燥

3 结论

1)使用微波干燥牡丹花,功率为255W,耗时约35min,可将71.4g新鲜牡丹花干燥至17.2g,干基含水率从332%降至4%,产品质量均匀。但是,干燥速度随着牡丹花含水率的降低而降低,且初始功率密度为3.57W/g,加热至干基含水率8%时,会出现个别花瓣焦糊现象;如果功率密度为5.97 W/g,则焦糊现象更加显著。

2)使用电磁加热干燥牡丹花瓣,加热温度60℃时,可将64.6g的新鲜牡丹花(干基含水率329%)干燥为15.7g(干基含水率4%),但耗时超过40min。电磁加热能够控制温度上限,所以牡丹花瓣品相良好,没有出现焦糊现象;使用90℃电磁加热干燥时,花瓣焦糊现象十分明显,没有使用价值。

3)使用微波-电磁联合干燥,可以有效地扬长避短,因此将两种加热方式的优点结合。通过试验数据可以看出:在干燥初期(即新鲜花瓣含水率较高的时候)使用微波干燥,并适当加大微波功率至5.97W,并保持该功率密度下的微波功率,可以提高干燥速度;微波干燥至干基含水率为99%,此时花瓣质量为初始质量50%左右,转为60℃电磁干燥,30min之内即可完成64.5g新鲜牡丹花瓣的干燥。试验结果还表明:MatLab软件能够根据试验数据拟合出干燥过程中含水率变化方程,并准确预测微波-电磁联合干燥的时间拐点。该工艺不仅能提高干燥速度(热风干燥需要4h以上[22],冷冻干燥需要20h[23],微波-电磁联合干燥在30min之内),还可以控制干燥温度,保证花瓣品质。微波-电磁加热联合干燥耗时比微波干燥、电磁干燥都少,干燥效率更优于微波真空冷冻干燥,且操作简单。由于微波干燥、电磁加热干燥独立进行,所以不存在相互干扰,便于数据分析。微波加热、电磁加热设备价格低、寿命长、操作简单、干燥过程互不影响,这些优点对生产科研都有重大意义。

4) 受试验条件限制,电磁加热干燥时,60~90℃的温度区间无法进行试验,有待进一步试验数据进行探讨。

参考文献:

[1] 史国安,郭香凤,包满珠.不同类型牡丹花的营养成分及体外抗氧化活性分析[J].农业机械学报,2006,37(8):111-114.

[2] 高亚辉,张少文,张淑霞,等.牡丹花的成分及应用研究进展[J]. 河南工业大学学报:自然科学版,2011,32(6):93-96.

[3] 田给林.牡丹花茶的研制与开发[J].贵州农业科学,2013,41(10):172-175.

[4] 李亚杰,施江,张淑玲,等.不同类型牡丹花期碳水化合物含量的变化[J].河南科技大学学报:自然科学版,2012,33(3):55-58.

[5] 朱文学,钟莉娟,董铁有.牡丹永生花干燥工艺研究[J].食品科学,2005,26(增刊):52-57.

[6] 蓝浩, 周国燕. 果蔬冷冻联合干燥技术研究进展[J]. 江苏农业科学,2013,41(2):214-217.

[7] 董铁有,木村俊范,吉崎繁,等.平铺载荷下微波干燥室的反射特性[J].农业机械学报,2003,34(4):71-73.

[8] 胡志超,陈有庆,谢焕雄,等. 低能微波处理对黄冠梨果心褐变及贮藏品质的影响[J]. 农机化研究,2009,31(9):6-9.

[9] 王领教,宋卫东,王明友,等.微波热泵联合干燥机的设计与试验研究[J].农机化研究,2016, 38(12):161-167.

[10] 张双灵,姜豪,于春娣,等.微波辅助提取荷叶中槲皮素的工艺研究[J].农机化研究,2016, 38(9):173-175.

[11] 任亭,程亚娇,游玉明,等.干燥条件对熟化竹荪品质的影响[J].食品与机械,2016(8):127-131.

[12] 汤大卫.微波真空干燥技术及其应用[J].医药工程设计杂志,2002,23(6):3-6.

[13] 王秀丽,赵龙,刘立宾,等.微热风、真空微波干燥红枣豆浆的研究[J].食品工业科技,2014,35(16):257-259.

[14] 段续,张慜,朱文学.食品微波冷冻干燥技术的研究进展[J].化工机械,2009(3):178-184.

[15] 王海鸥.微波冷冻干燥中试设备及关键技术研究[D]. 南京:南京工业大学,2012.

[16] 董铁有,贾淞,邓桂扬. 高粒度矿粉的微波干燥工艺特性研究[J].干燥技术与设备,2015, 13(4):29-34.

[17] 董铁有,木村俊范,吉崎繁,等.Energy Efficiency in Microwave Drying of Rough and Brown Rice(微波干燥稻谷和糙米的能量效率)[J].农业工程学报,2002,18(5):43-47.

[18] Tieyou Dong.Studies on the Application of Microwave Energy to Rice Drying[D].Japan:Tsukuba,University of Tsukuba ,2000.

[19] 刘纯春.茶叶储存有五忌[J].农家顾问,2015(3):57-58.

[20] 李云雁,胡传荣.试验数据与数据处理(2版)[M].北京:化学工业出版社,2011.

[21] 莫婷,张婉璐,李平,等.茶叶加工中品质关键组分的变化与调控机制[J].中国食品学报,2011,11(9):176-180.

[22] 朱文学,孙淑红,陈鹏涛,等.基于BP神经网络的牡丹花热风干燥含水率预测模型[J].农业机械学报,2011,42(8):128-130.

[23] 朱文学,董铁有,张玉先,等.牡丹花真空冷冻干燥试验[J].农业机械学报,2005,36(9):68-70.

[24] 董全,黄艾祥.食品干燥加工技术[M].北京:化学工业出版社,2007.

[25] 潘永康,王喜忠,刘相东.现代干燥技术(2版)[M].北京:化学工业出版社,2007.