基于ANSYS/LS-DYNA的土槽土壤深层振实机设计

2018-06-06张淑伟杨有刚

张淑伟,杨有刚,韩 超

(西北农林科技大学 机电学院,陕西 杨凌 712100)

0 引言

土壤是农业生产的基础,是农作物赖以生存的关键,由于长期不合理耕作导致的土壤耕层变浅、严重板结及犁底层硬度增加等因素,严重制约了土地的综合生产能力[1]。这种土壤的特点是深层坚实度远远高于上层,为了在土槽中模拟这种土壤的特点进而进行深松试验,就要人为压实土槽中的土壤。

目前,土槽中土壤的压实方法常采用光辊辗压,这种方法只能压实表层土壤,且深度越深,坚实度越小,有效压实深度小于等于150mm[2],不能满足深松机在土槽中的试验要求。因此,试验前就要采取挖土—碾压—回填土的分层压实方法,工作强度高,效率低。因此,设计了一种土槽土壤深层振实机械。

为了验证该机具的可靠性及压实效果,需要研究振实机与土壤的相互作用。传统的计算方法不仅繁琐,而且计算结果往往受限于测量的精确性。有限元法作为一种先进的力学计算方法[3],被越来越多的国内外科研工作者应用在机具与土壤的相互作用的研究中[4]。本文利用ANSYS/LS-DYNA软件对机具关键部件进行模态分析与动力学仿真分析,得到了关键零件在实际工况下的振型和不同深度土壤的压实情况,为振实机的结构参数优化提供了理论依据,在一定程度上缩短了机具的研发周期。

1 振实机结构设计

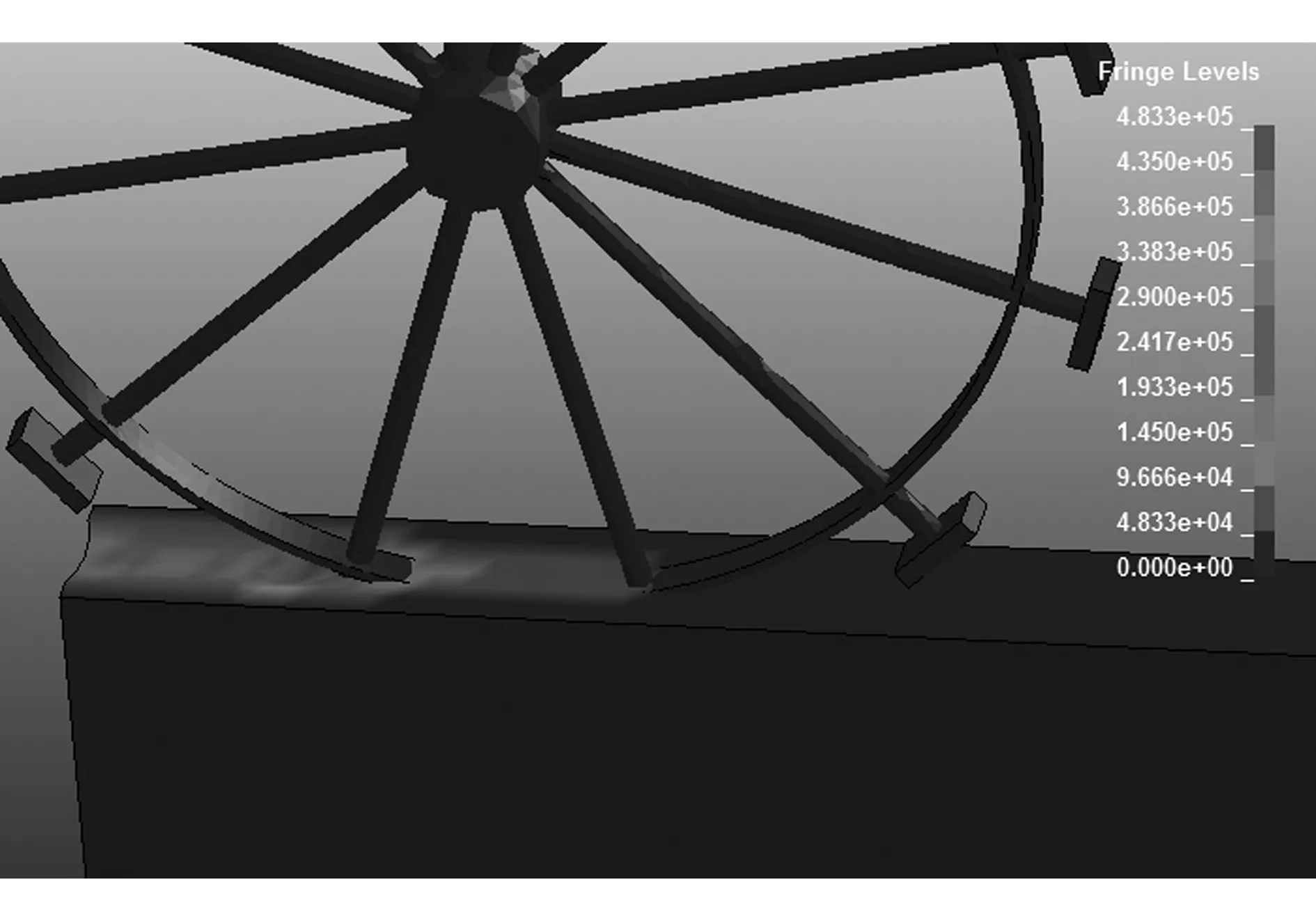

振实机主要由振动机架、悬挂机架、振动电机,以及多个环状布置的头部表面积较小的、捣土锤形成的数个振动轮构成,如图1所示。其中,每一个振动轮又由多个捣土锤头、轮圈和锤杆组合而成。

1.振动机架 2.振动电机 3.悬挂机架 4.振动轮

1.1 振实机工作原理

振实机工作时,土槽台车后悬挂系统和升降系统放下振实机,并根据压实深度和工作振幅大小,在铅锤方向调整后升降系统(即悬挂机架的上下位置),使振动机架能上下自由振动,不受悬挂机架的干涉。土槽台车通过悬挂机架和振动机架牵引振动轮滚动前进,同时固定在振动机架上的振动电机使振动机架产生竖直方向的激振力,使振动轮在重力和激振力的作用下下深入土壤深处,绕铰接点上下振动,对土槽深层土壤进行振实。

1.2 基本参数确定

振实机幅宽为1 200mm,轴向等间距分布9个振动轮,振动轮直径为800mm;每个振动轮上沿圆周平均分布12个振动脚,振动脚尺寸为35mm×80mm;振动电机型号为YZS-30-4,振动频率为25Hz,最大激振力为30kN。

2 有限元分析

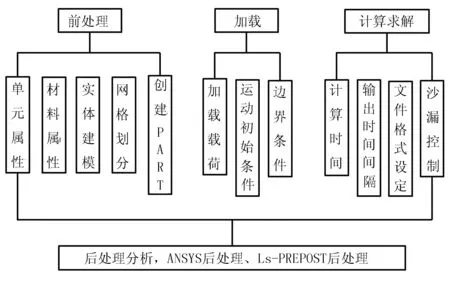

ANSYS/LS-DYNA 是世界上最著名的通用显示非线性动力分析程序之一,能够模拟各种复杂几何非线性(大位移、大转动和大变形)、材料非线性和接触非线性问题[5]。利用ANSYS/LS-DYNA求解的基本步骤如图2所示。

图2 ANSYS/LS-DYNA求解基本步骤

2.1 土壤本构模型

土壤的本构关系直接影响着问题的求解精度。土壤属于颗粒状材料,受压屈服强度远大于受拉屈服强度。振实机与土壤相互作用过程中,既对土壤产生剪切作用,又使土壤体积产生变化。本文在研究振实机与土壤相互作用的过程中,采用Drucker-Prager土壤本构模型,该本构模型是基于Mohr-Coulomb准则的修订。

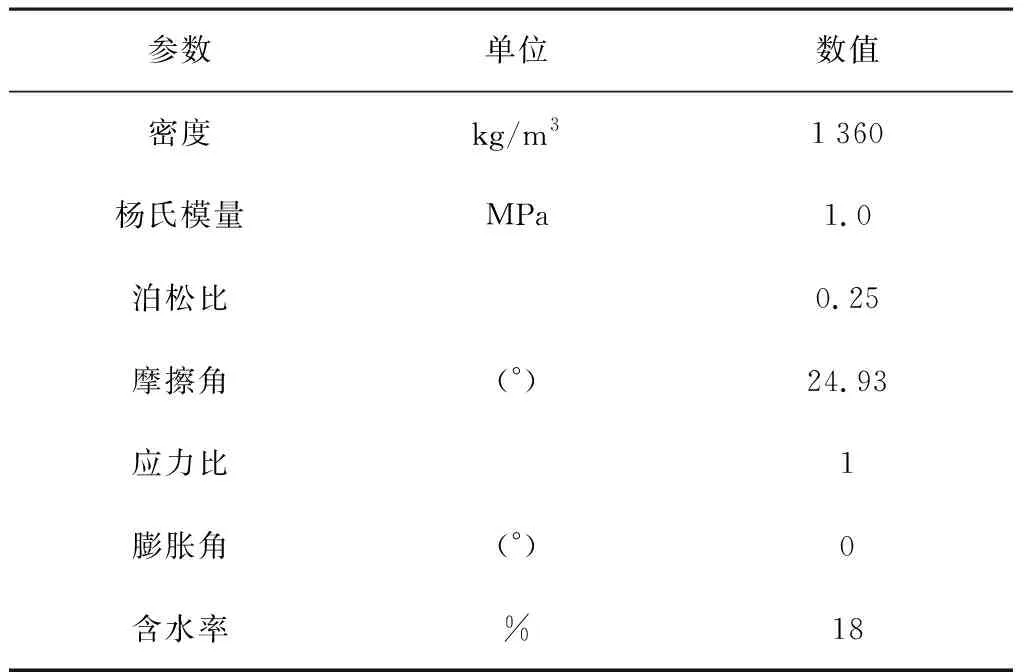

杨凌地处陕西关中平原中部,该区域常见的耕作土地类型属于塿土[6],土壤模型所需参数如表1所示。

表1 有限元模型中的土壤性能参数

2.2 有限元模型导入

由于ANSYS软件对于三维实体模型的建模过程比较复杂,而与其它CAD软件接口丰富,因此通常借助CAD软件进行实体建模。本文通过Pro/E建模并保存成IGES文件,再导入到ANSYS软件中。考虑到振动轮作业幅宽比较大且具有对称性,因此选取其中1个振动轮来进行分析,从而提高计算效率。土壤模型为简单的长方体,其尺寸为1 000mm×120mm×400mm。图3为导入ANSYS中振动轮-土壤的网格划分结果。其中,振动轮模型采用自由网格划分方法分成四面体网格,土壤模型通过映射网格划分方法分成六面体网格。

图3 ANSYS软件中的振动轮-土壤初始模型

2.3 仿真模型参数设定

对仿真模型进行如下参数设定:

1)定义振动轮模型的材料为刚性体材料模型MAT_RIGID,振动轮材料为碳素结构钢。材料属性如下:弹性模量为2×1011Pa,密度为7 800kg/m3,泊松比为0.3。

2)定义接触。模拟中振动小脚要穿透土壤表面,因此定义振动轮和土壤的接触类型为面—面侵蚀接触(*ERODING_SURFACE_TO_SURFACE),定义振动轮表面为Contact面,土壤表面为Target面。

3)由于实际土壤立方体尺寸足够大,为防止振动轮与边界约束之间的土壤在压实过程中受到过分挤压,本文对土壤模型表面施加无反射边界条件来模拟无限大空间,即在土壤底部、两侧、背面施加全约束;振动轮保留沿Y轴和Z轴方向平动,绕X轴方向旋转的自由度。

3 压实过程仿真与结果分析

输出模型关键字K文件,修改和添加ANSYS未写入的一些分析中所需的信息字段,如土壤材料模型等;然后,将K文件递交LS-DYNA程序求解,最后在后处理程序LS-PrePost中打开结果文件,进行数据分析。

3.1 压实过程分析

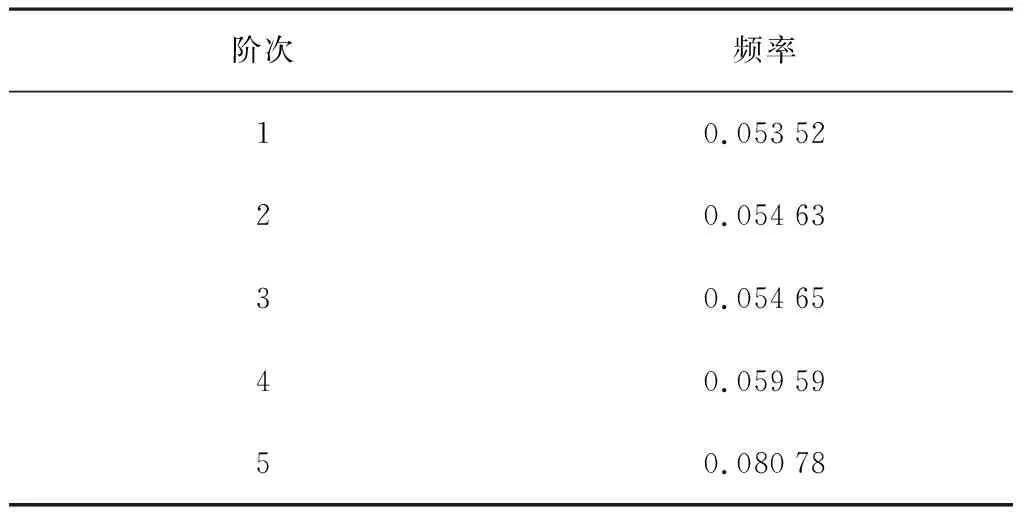

振实机压实土壤过程中,振动电机带动振动轮振动,当振动轮工作频率与振动轮固有频率接近时,就会产生共振现象,振动轮就会发生变形或破坏,影响机具的工作稳定性。因此,在对振实机进行动力学分析前,首先应对振动轮进行模态分析。在ANSYS中选用Block Lanczos法提取振动轮的前5阶模态,结果如表2所示。

表2 振动轮前5阶固有频率

Table 2 1st to 5th natural frequencies of the vibrating wheel Hz

阶次频率10.0535220.0546330.0546540.0595950.08078

根据土壤压实理论共振学说,振动轮的激振频率在被压实土壤的固有频率范围内的压实效果最好。实践证明:振动频率在25~50Hz时可获得最大的压实力[7]。由以上模态分析结果可知:振动轮的固有频率远远小于其工作频率范围,所以工作过程中不会发生共振现象,满足设计要求。图4为振动轮在以0.5km/h的速度前进,以25Hz的振动频率压实土壤的过程。振动轮在自身重力和激振力的作用下,振动轮上的振动小脚逐渐深入土壤;当振动小脚与水平面平行时,此时振动轮到达土壤最深处,即土壤沉降量达到最大值,土壤最大应力为483.3kPa。

图4 振动轮压实土壤过程

3.2 不同深度土壤应力分析

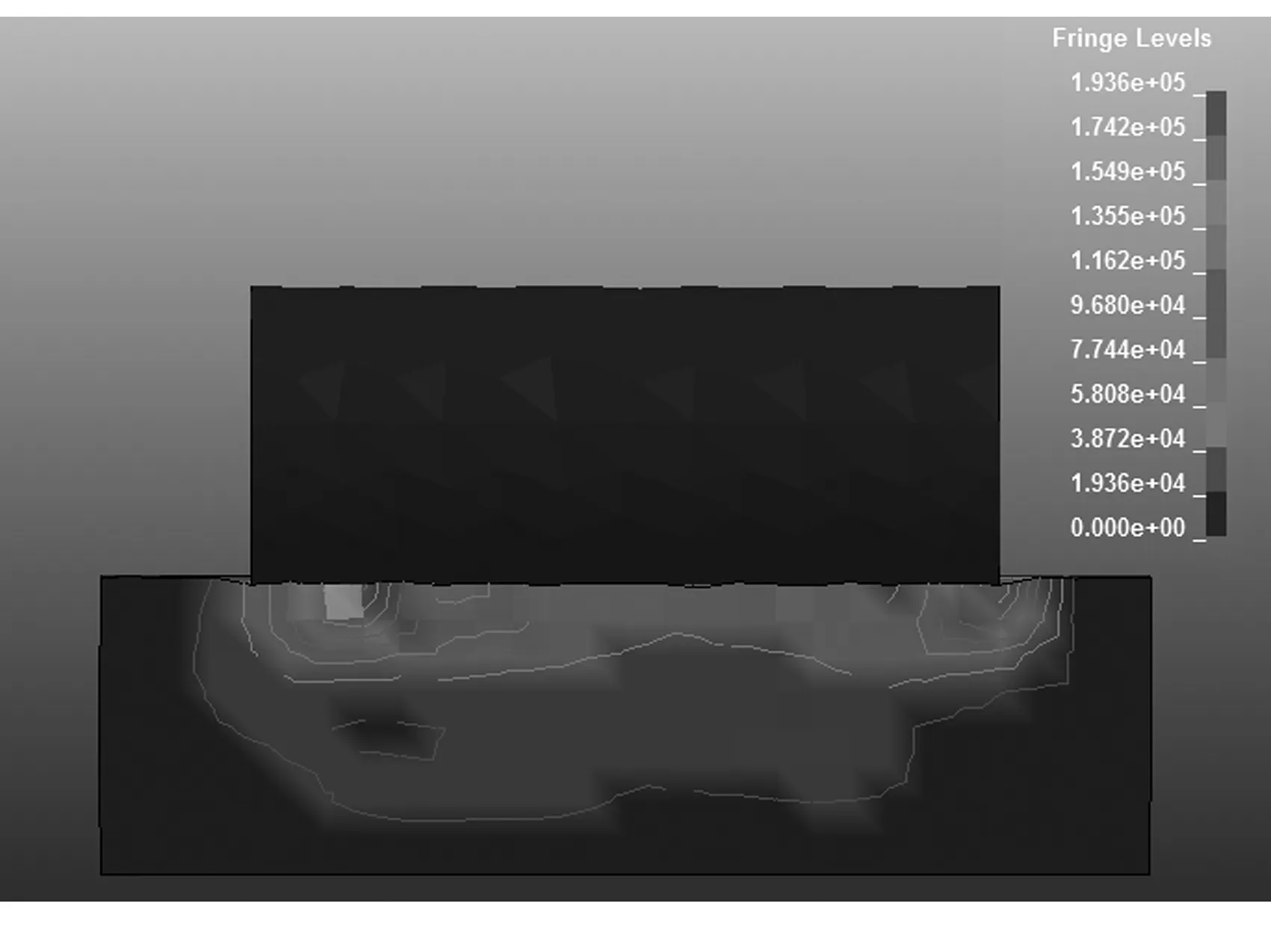

为了验证振实机对深层土壤的振实效果,采用同样的方法对光辊碾压土壤进行仿真分析,得到光辊以0.5km/h的牵引速度碾压土壤时不同深度土壤的应力分布云图,如图5所示。

图5 光辊压实土壤过程

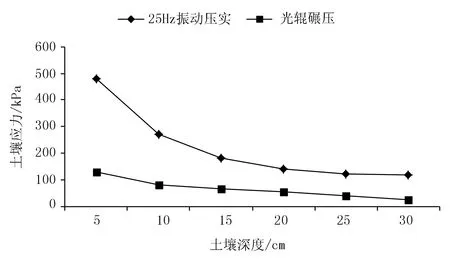

由图5可以看出:土壤应力分布规律为轮子两端土壤应力最大,为193.6kPa;中间土壤应力小。在土壤某一深度选取多个点取平均值后得到这一深度的土壤应力,与振实机作用下土壤应力分布做对比分析,如图6所示。由图6可以看出:两者的变化规律基本相同,随着土壤深度的增加,土壤应力不断减小,5~10cm之间两者土壤应力变化最大,20cm以上厚度光辊作用下土壤应力下降的比较快,而振实机作用下的土壤应力下降的比较缓和,说明振实机对深层的土壤压实效果优于光辊碾。一方面,振动轮上的振动小脚表面积小,能够深入土壤深层进行作用;另一方面,振动轮的振动作用使土壤颗粒之间的内摩擦力减小,使得土壤更容易被压实。

图6 不同深度土壤应力变化

3.3 土壤本构模型的验证

由于土壤本构模型的选择对仿真结果有较大影响,因此在现有土槽实验室的条件下采用光辊以0.5km/h的牵引速度对土壤进行压实实验,来验证土壤模型,如图7所示。

图7 光辊压实实验

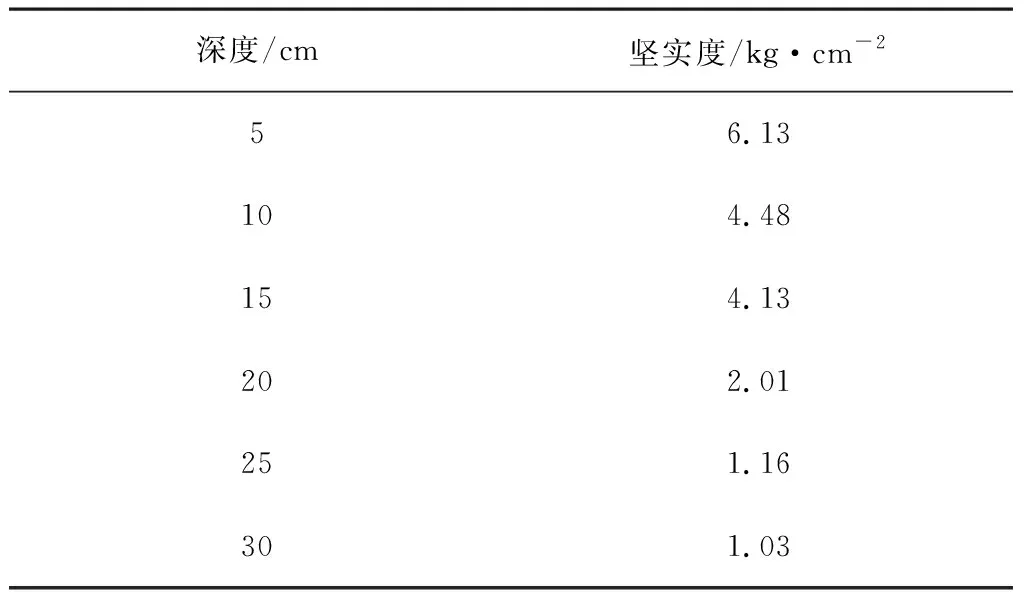

不同深度土壤的应力值在实际情况下比较难测得,而测量土壤的硬度比较容易,土壤硬度和应力之间也存在着一定对应关系。在压辊宽度方向上取多个样本点用土壤硬度计测出不同深度土壤的硬度值,并求得平均值,汇总如表3所示。

表3 不同深度土壤坚实度

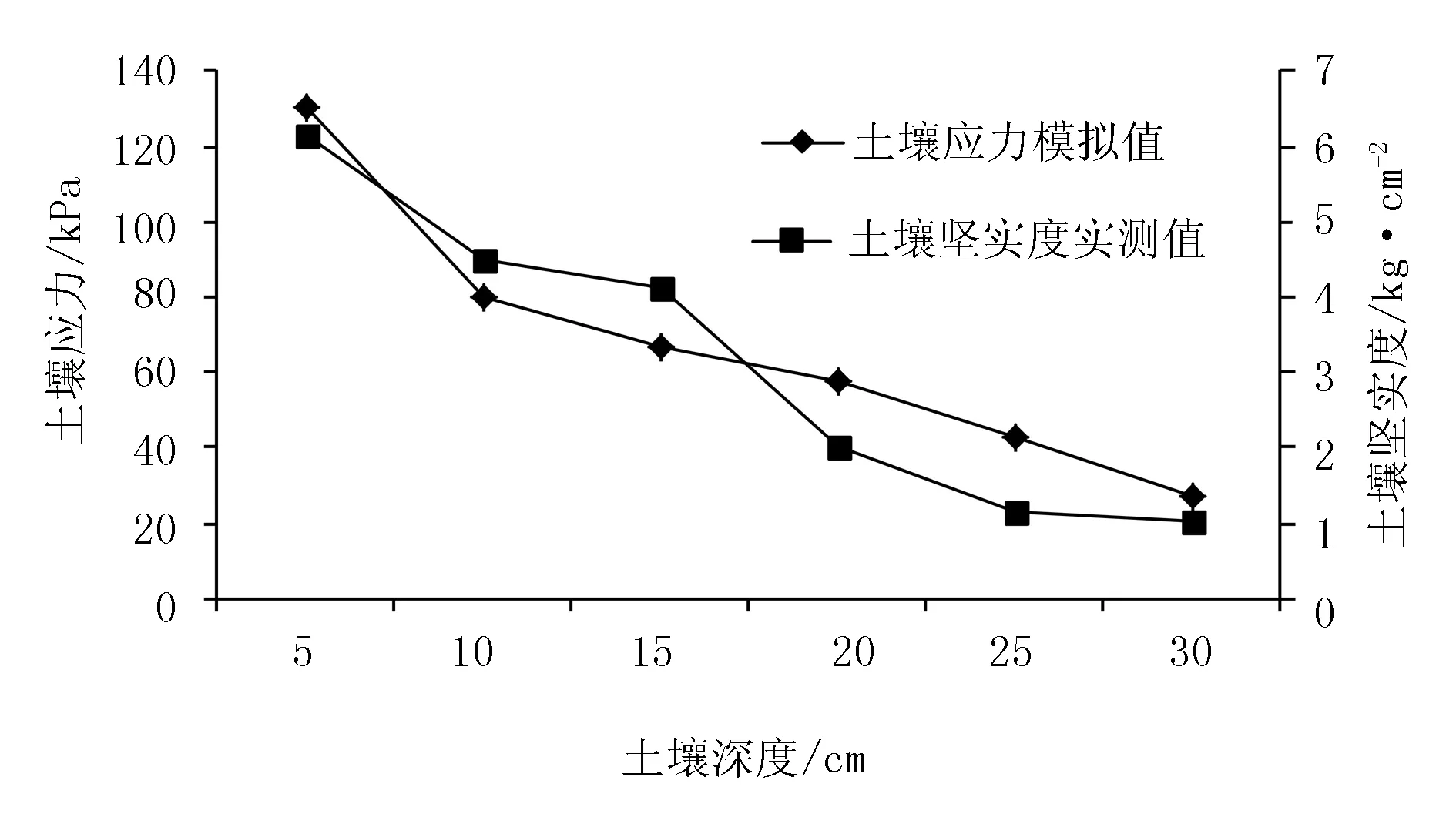

通过对比不同深度土壤应力和坚实度的变化,如图8所示。由图8可知:计算机仿真的结果和实验结果变化趋势基本相同,此土壤模型能够较好地反映真实土壤情况。

图8 仿真结果与实验结果对比

4 结论

针对土槽实验室土壤压实问题设计了一种土壤深层振实机械,通过ANSYS/LS-DYNA进行模态分析与动力学仿真分析,验证了机具工作的可靠性与平稳性。对比振实机与光辊碾压实后土壤应力分布情况可明显看出:振实机对土壤的深层压实效果要优于光辊碾,符合设计要求。

参考文献:

[1] 赵俭波.土壤板结的成因与解决途径[J].现代农业科技, 2014(13):261-264.

[2] 诸慎友,蔡连池,高慧琪.耕作土槽土壤整理的初步探索[J].粮油加工与食品机械,1981(5):6-11.

[3] 陈锡栋,杨婕,赵晓栋,等.有限元法的发展现状及应用[J].中国制造业信息化,2010(11):6-8,12.

[4] 佟金,张智泓,陈东辉,等.凸齿镇压器与土壤相互作用的三维动态有限元分析[J].农业工程学报, 2014(10):48-58,293.

[5] 李汝莘,宋洪波,高焕文.小型拖拉机土壤压实的有限元预测[J].农业工程学报,2001(4):66-69.

[6] 阎湘,常庆瑞.陕西关中地区土壤系统分类研究[J].西北农业大学学报, 1999, 27 (5):119 -127.

[7] 张华军.振动压路机的技术参数与压实效果[J].工程机械, 2005(1):58-59.