轻载工况下破碎机异步电机节能技术研究

2018-06-04张悦

张 悦

(山西西山煤电股份有限公司 西曲矿,山西 古交 030200)

0 引言

破碎机是选煤厂的重要机械设备,主要通过机械挤压或劈裂等方式将原料煤块充分破碎成具有一定粒度的碎煤,方便后续加工、处理和使用。根据工作原理的不同,常用破碎机可分为挤压型、冲击型和剪切型三种,由于需要对坚硬的煤块进行连续粉碎,因此各类型粉碎机驱动电机的功率均较大,是选煤厂的主要电力消耗设备。一般情况下,根据选煤厂生产安排,破碎机的生产节奏差异较大,并非长期满负荷工作,轻载工况下的工作时间较长,但此时破碎机异步电机仍处于满电压状态,由此导致电机的功率因数和效率等都降低,对企业电力资源造成较大浪费[1-3]。如何在保证生产连续和稳定的情况下,最大程度地降低破碎机异步电机的电力浪费、提高其节能效率是本文研究重点。

1 破碎机异步电机节能原理

1.1 电机耗能分析

1.1.1 定子侧耗能分析

破碎机异步电机的输入功率P1为:

P1=m1U1I1cosφ1.

其中:m1为电机电源相数,对于三相异步电机,m1=3;U1为定子侧电压值;cosφ1为电机的功率因数。

图1 破碎机异步电机T型等效电路

定子侧铜耗PCu1为:

(1)

其中:R1为定子侧铜阻。

定子侧铁耗PFe为:

PFe=kf1.3B2.

(2)

其中:k为铁损因子,一般为常数;f为磁通变化频率;B为磁场磁通密度,与定子侧电流强度有关。

电磁功率Pem为:

Pem=P1-PCu1-PFe.

(3)

1.1.2 转子侧耗能分析

由定子传递到转子上的电磁功率Pem一部分通过转子铜线绕组的发热而耗散,该部分功率记为PCu2;另一部分转化为电机输出轴的机械功率Pmec。实际上,机械功率Pmec并不能完全转化为电机的输出功率P2,其中还包含了轴承摩擦、风阻等造成的输出机械损耗Pm和谐波震荡引起的杂散损耗Ps等,因此输出功率P2为:

P2=Pmec-Pm-Ps.

(4)

通过上述分析可知,总体上存在如下关系:

Pmec=Pem-PCu2.

(5)

(6)

由式(3)~式(6)整理简化可得:

Pmec=(1-s)Pem.

(7)

因此转子侧铜耗可表示为PCu2=sPem,当负载增加时,等效电阻增大,电机转差率s相应增大,则转子侧铜耗也增大。

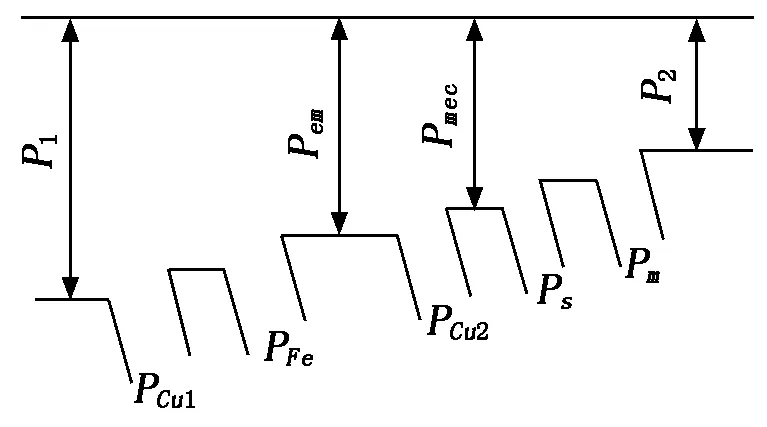

1.1.3 总体耗能分析

电机功耗流向示意图如图2所示,输入功率P1经过定子和转子上的各种损耗后,最终输出功率P2,其中输出机械损耗Pm和杂散损耗Ps等与电机特性相关,可调整幅度较小,但定子侧铁耗、定子和转子上铜耗随输入电参数或负载变化明显,因此电机节能应从此入手解决。分析表明,当负载不变,而降低定子侧输入电压U1时,定子侧电流I1下降,相应定子侧铜耗和铁耗大量降低,电机功率因数cosφ1提高,由此可达到节能的目的。

图2 电机功耗流向示意图

1.2 电机节能约束条件

由1.1相关分析可知,通过降低定子侧电压可显著提高电机功率因数,起到降压节能效果,但降压措施通常会影响电机的输出转矩和带载能力,因此为保证电机在节能的同时满足正常工作要求,需对降压的具体约束条件进行研究。

由电机学理论可知,三相异步电机的输出转矩与其端电压的平方成正比关系,因此电机在轻载降压时的转矩与正常额定转矩的比值存在如下关系:

(8)

其中:TX为电机在轻载降压时的转矩;TN为电机的正常额定转矩;UφX为轻载降压时的相电压;UφN为额定相电压;K为比例系数。

在轻载工况下,通过降低定子端输入电压进行节能运行时,为保证负载突升至额定负载也可正常运行,此时电机的最大输出转矩应满足以下条件:

(9)

其中:TNm为电机的最大额定转矩。

则定子端输入电压可降低的极限计算公式为:

(10)

2 破碎机异步电机节能实现方案

2.1 基于恒功率因数控制的调压节能策略

破碎机异步电机功率较大,工况环境较差,根据实践经验,其在额定电压和额定负载下的实际功率因数一般为0.8左右,但在轻载或空载工况下,额定电压所提供的励磁电流仍较大,造成无功损耗所占比例增大,因此功率因数下降较多[4-5]。

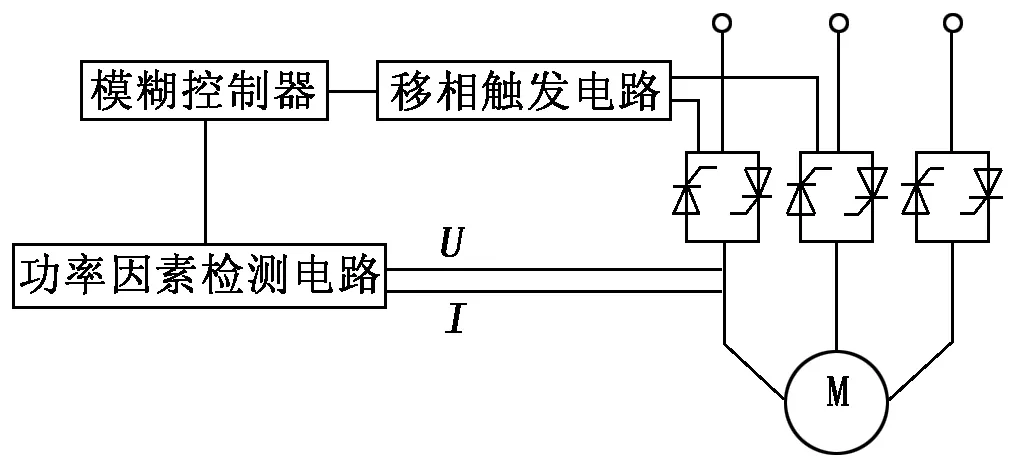

如图3所示,基于恒功率因数控制的调压节能策略是在检测电机当前实际功率因数的基础上,利用模糊算法将电机的功率因数控制在一定范围内。其中,功率因数检测模块可对电机的功率因数cosφ1进行实时监测,并将数据发送至模糊控制器,控制器的数据处理模块将输入值cosφ1与预设值进行对比,然后输出当前晶闸管调压的触发角增量;随后,移相触发电路可将相应角增量信号转化为电压信号,从而对定子侧电压进行调节控制,实现电机降压节能。该方法的负载跟随响应速度快、原理简单、使用效果良好,因此适用于破碎机异步电机的节能改造。

图3 基于恒功率因数控制的调压节能策略

2.2 功率因数检测

对于异步电机功率因数的检测具有多种方法,其中较为典型的包括如下两种:

(1) 利用硬件电路分别检测电机的有功功率Pw和所有无功功率Ph,然后通过公式计算:

(11)

(2) 首先检测定子上某一相的电流和电压矢量,然后求取两者之间的相位差φ1,从而得出功率因数cosφ1。

对比以上两种方法,第一种原理简单,数据直观,但所需的检测电路结构复杂,且数量较多,因此不便于实际应用;第二种方法测量电路较少,方便实施,因此实际应用较多。但在生产过程中,三相电压信号并非完全对称,若单纯检测某一相的电压和电流信号,并不能真实反映当前的工作状态,相应功率因数的计算结果偏差较大,因此一般选择其中两相进行电压检测,剩余一相进行电流检测,然后再计算两者的相位差φ1及功率因数cosφ1。

2.3 模糊算法控制

对于定子侧电压的模糊算法控制主要由模糊控制器实现,其工作原理如图4所示。图4中,K1、K2分别为两个积分器;Uc t为触发角增量电压。

图4 模糊控制器工作原理

模糊控制器的输入量包括实际功率因数与预设值的偏差Δcosφ1及该偏差值的变化率(Δcosφ1)′,控制器输出量为晶闸管的触发角增量Δα,可实现对功率因数的单闭环自动控制。其中的模糊算法规则主要根据负载变化规律、操作经验等进行参数设定,保证计算的快速性和准确性。

2.4 移相调压控制

实际调压过程是利用晶闸管三相调压电路实现的,而移相触发是其中的关键技术。理论上,通过改变触发角α可对触发脉冲的起始相位进行控制,进而改

变输出电压。对于移相触发电路,可通过控制其触发电压Uc t(0 V~10 V)来调节触发脉冲起始点的位置,从而改变触发角α。另外,要求所产生的触发脉冲与供电电压保持同步,且各相脉冲信号之间按120°间隔排布。

3 结论

破碎机是选煤厂的重要机械设备,对于其电机在设备轻载或空载工况下的节能降耗问题,本文首先分析了电机在定子侧、转子侧及总体的耗能情况,并由此提出了提高电机功率因数的主要途径和目标控制项,随后对降压节能方案的主要约束条件进行了研究,在此基础上,提出了针对三相异步电机的恒功率因数控制降压节能策略,并对其中的功率因数检测方法、模糊控制、移相控制等内容进行了研究。本文研究内容对轻载工况下破碎机异步电机节能技术的开发具有积极参考价值。

参考文献:

[1] 张博,段明浩,尹德扬,等.异步电动机可变负载降压节电器研究与设计[J].微处理机,2016(1):72-75.

[2] 杨荣秀.基于模糊控制的电机节能控制器的研究设计[J].中国高新技术企业,2016(6):90-91.

[3] 冯韧.大功率绕线式异步电动机节能控制研究[D].株州:湖南工业大学,2016:1-6.

[4] 兴志.异步电机轻载降压节能中功率因数的研究[J].科技创新导报,2012(36): 17-18.

[5] 耿大勇,马文阁,李亮之.异步电动机轻载节能运行新型策略及实现[J].大电机技术,2010(3):24-27,60.