矿用自卸车车厢轻量化与有限元模拟

2018-06-04韩妮丹董现春杨建炜

韩妮丹,赵 阳,董现春,张 楠,杨建炜

(首钢技术研究院,北京 100043)

0 引言

轻量化指在满足车辆性能要求的前提下,通过使自卸车重量最轻,以达到降低钢材成本的目的。实现车辆轻量化的途径有:采用轻型材料,合理的结构设计,二者同时应用或使用高强度材料替换原结构材料。车辆轻量化包括轻量化结构优化(包括拓扑优化、集成优化、模块功能化、全新设计等)、新材料(高强钢,铝、镁轻质合金,高强高韧铸造材料,先进非金属材料等)的使用、新工艺(热冲压成形、集成式铸造、先进连接技术、辊压成型等)的使用。车辆轻量化体现在从工艺到技术、从原料到配件的各方面进步。研究数据显示,矿用自卸车的车架结构体积庞大,自重占矿车整车整备质量的15%~25%,车架结构质量每减轻10%,可减少燃油消耗 3%~7%左右。车辆的轻量化减少了对于车辆钢材的消耗,降低了企业生产成本,增加了企业利润。对于自卸车的直接用户,车辆的轻量化可提高运输效率,降低运输成本。本文针对某矿用自卸车车厢进行轻量化设计,原底板厚16 mm、侧板厚10 mm,对其进行轻量化优化的目标为车厢板使用板厚6 mm的Q960钢板。

1 优化目标

本文所研究的对象为某公司矿用自卸车车厢。矿洞车厢主要用于金属矿石的运输,从露天或者矿井下开采出来的块状矿石直径在500 mm左右,车厢设计载荷25 t(1.2 m车厢高度),若加高边栏板为1.4 m车厢高度,实际承载约30多吨。 矿车运载道路为矿洞,类似于乡村泥土路,井下深度从几十到几百米不等,路程从井下至地面30 km。 目前车厢板材厚度为底板16 mm、边板10 mm,材质Q235B,焊接的部位主要是前板、后板与边板和底板连接部位,采用二氧化碳气体保护焊,特殊需求时也可使用混合气体(氩气+二氧化碳)保护焊接。

所研究的车厢为传统基础上的U型结构车厢。传统车厢为方型结构,车厢组成部分为前板总成、后板总成、左右侧板总成与底板总成,四部分使用同样的钢板材料。U型结构车厢重心更低,其在行驶过弯道时更加平稳。U型车厢承载货物时货物能基本保持在货箱中间部位,此时重量可平均分配在车轮上,使得车轮不会由于载荷分配不均导致寿命缩短。

自卸车车厢轻量化模拟方案:根据车厢结构特性,使用三维软件SolidWorks建立三维模型,保证后续有限元分析时的计算规模与精度。 使用有限元分析软件,导入模型,划分网格,设置约束与工况受力情况,进行车厢受力模拟计算,从而建立轻量化模型。修改模型材料参数与模型部件设置,进行ANSYS有限元分析。

2 矿用自卸车车厢有限元分析

2.1 有限元几何模型建立

本文使用SolidWorks建立车厢三维模型,在保证计算精度的基础上对模型进行了如下简化:①忽略对整体强度和刚度影响不大的孔、圆角、螺栓孔、倒角和过渡圆角;②车厢与副梁上的部件与板件很多是通过焊接连接在一起的,在分析中认为焊接区域的材质没有变化,属性与周围材料相同,属于理想焊接,将焊接连接起的部件认为是一个整体进行网格划分与材料定义。模型修改后侧板与底板厚度为6 mm。车厢完整SolidWorks三维模型如图1所示。

2.2 材料性能与网格划分

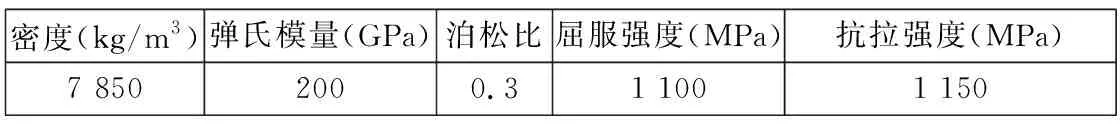

本文所建立的模型材料为 Q960e钢,模拟中使用的材料性能参数见表1。

实际模拟中在保证计算结果准确性的前提下,去除了后板与部分不影响计算结果的连接件。将简化的车厢模型作为整体导入ANSYS中。在划分网格时需设置合理的网格尺寸,本文分析中设置网格尺寸为50 mm。 车厢网格划分后的单元总数为137 742,节点数为324 375。车厢网格划分后如图2所示。

表1 Q960e性能参数

2.3 载荷分布与约束条件

模拟自卸车车厢满载货物后在平直的马路上平稳行驶时车架的受载情形。 车厢满载货物时相当于载重30 t的静载工况,对有限元模型设置边界条件,施加载荷,将装载货物的重量(包括车厢自重)平均分布到货车车厢与车架接触节点上。

由参考文献[1]可知,自卸车车厢在倾翻自卸开始状态(即倾斜角大于0°)时所受力最复杂,货箱与副梁及其货物的重量由货箱翻转支座承受,简化受力分析,将货物视同液体陈放在器皿中,设定为车厢承受静水压力,压力为:

P=ρgh.

其中:ρ为转载货物的密度,取ρ为土石方密度3 750 kg/m3;g为重力加速度,取 9.8 m/s2;h为货物的高度,模型中为车厢两侧高度。选定车厢两侧板、底板与车头内侧表面设定静水压力。图3为设置车厢承载受力与固定约束。

图2 车厢网格划分

图3 设置车厢承载受力与固定约束

3 模拟结果与轻量化方案可行性分析

图4为车厢整体模型的等效应力云图。由图4可知:静载工况下最大应力为1 140.1 MPa,出现在后板与底板的连接件处。

图5为模拟得到的各部件应力分布云图。由图5可知 :车厢底板最大应力为179.48 MPa, 出现在靠近后板处、底部支撑板的两侧;侧板最大应力为613.36 MPa,位于与后板的连接处;前挡板的最大应力出现在与侧板连接处,最大值为210.43 MPa。车架材料的抗拉强度为1 150 MPa,大于其最大应力值,故车架的静态强度满足要求。

图4 车厢整体模型等效应力云图

图5 模拟得到的各部件应力分布云图

4 结论

本文通过有限元分析软件对某矿车车厢进行了有限元模拟,得出如下结论:

(1) 对矿用自卸车车厢SolidWorks模型进行简化处理,建立U型车厢三维模型,导入ANSYS中划分网格,设定约束、受力,模拟结果可进行车厢轻量化方案可行性分析。

(2) 通过模拟结果对车厢及各部件应力云图分析得出:材料由Q235改为Q960,将底板厚16 mm、侧板厚10 mm改为板厚6 mm,车厢各部件最大应力小于材料的抗拉强度,说明轻量化方案可行。

参考文献:

[1] 石文伟.基于有限元分析的煤矿自卸车轻量化研究设计[D].太原:中北大学,2014:1-10.

[2] 郭年琴,胡明振,李文斌.矿用电动轮汽车使用寿命周期内停机损失规律研究[J].矿山机械,2008,36(9):22-26.