基于ANSYS Workbench混流风机流固耦合分析

2018-06-04戚冬达龙海洋李耀刚董珈皓

戚冬达,龙海洋,李耀刚,董珈皓

(华北理工大学 机械工程学院,河北 唐山 063210)

0 引言

随着人们生活中对风机的流量以及压力的需求越来越高,混流式风机得到越来越广泛的应用。混流式风机是介于离心式风机和轴流式风机之间的一种风机,其主要适用于高风压、低风量的工作区域[1-2]。

流固耦合是把流体力学和固体力学相结合而形成的一种重要的力学分析方法,主要研究固体在流场作用下所产生的变化和固体变形对流场的影响[3-4]。胡强运用流固耦合的方法对旋通风机进行了分析,首先建立了叶片流固耦合的动态特性方程,接着运用有限元方法对叶片的三维非定常流场的Navier-Stokes方程进行求解,最后应用弱耦合的方法对叶片进行数值模拟和流场分析[5]。邵学博基于ANSYS/CFX软件对变截面多攻角的亚音速翼型分别进行了单向流固耦合分析和双向流固耦合分析,通过对两种分析结果的对比,分析了两种流固耦合方法的优劣之处[6]。Hsu等运用流固耦合的分析方法对某5 MW风力机进行分析,对于叶轮旋转部分采用滑移网格技术,结果表明由于存在滑移交界面,因此会影响叶片气动载荷的模拟[7]。

本文基于ANSYS Workbench软件,对某型号的混流式风机进行流固耦合分析,得出其全压、效率、应力以及变形等重要信息;并通过参数的变化,得出了在不同工况下的流场信息;最后将数据拟合,对比选取最优的工况,为设计风机的工况和外形提供了依据。

1 混流式风机模型

1.1 风机模型建立

本文运用SolidWorks三维软件对混流式风机进行建模,风机外径400 mm,风压最大可达280 Pa,风量最大可达4 512 m3/h,叶轮叶片数为6,导叶叶片数为15,轴流式风机模型如图1所示。建立整个流道的三维物理模型,根据对风机风道的实验结论,需要对进、出口区域进行适当的加长处理,入口区域为4倍风机的当量直径,出口区域为6倍风机的当量直径[8]。

图1 混流式风机模型

1.2 风道网格划分

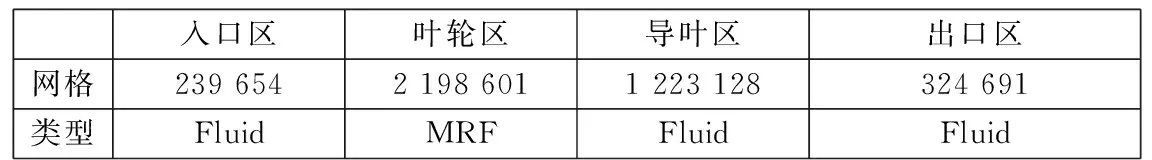

本文利用CFD专用的前处理软件ICEM来划分整个风机流道的网格。由于该风机结构复杂,因此在建模时对计算结果影响不大的区域(如电机、圆角、间隙等)进行了省略,并且运用布尔运算的方法将风机流道部分分成进口区、叶轮区、导叶区以及出口区4个子区域进行单独的网格划分。由于叶轮处的网格划分比较困难,因此采用了适应性更强的非结构四面体网格进行划分;而进、出口区域的结构比较规则,所以在划分时采用了相对更加简便的结构六面体网格,网格划分的结果如图2所示,总网格数为3 986 074,具体网格数和网格类型如表1所示。

2 计算模型设置

2.1 计算参数设定

(1) 控制方程。流固耦合所研究的原理就是把流体力学中的Navier-Stokes方程与固体力学中的虚功原理相结合,独立求解后得到结果。基本原理的方程如下:

质量守恒方程:

(1)

其中:ρ为密度;t为时间;u、v、w分别为速度矢量U在x、y、z方向上的分量。

动量守恒方程:

(2)

固体虚功原理:

(3)

(2) 采用多参考系模型(MRF),按照定常流来模拟旋转区域。

(3) 求解器选用压力速度耦合求解器。湍流模型选用应用最广泛、计算精度比较高的标准k-ε模型。求解时选用SIMPLE算法,对流相差分格式设置为二阶迎风格式。

图2 流道网格

入口区叶轮区导叶区出口区网格239 6542 198 6011 223 128324 691类型FluidMRFFluidFluid

2.2 边界条件设定

入口处采用速度入口,设定流速为7 m/s,入口大气压设定为默认值0 Pa。

出口处为压力出口,设定参考压力值为0 Pa,流场中其他地方的压力值都是以此为基准。

叶片和机壳等位置设定为Wall,使气体无法穿过壁面到达流场之外,壁面均设定为无滑移边界条件。交界面处设置interface,旋转区域设定转速为1 450 r/min。

2.3 材料属性

空气材料属性:温度20 ℃,密度1.2 kg·m-3,动力黏度1.85×10-5Pa·s。

风机材料属性:密度7 800 kg·m-3,弹性模量2×1011Pa,泊松比0.3。

3 单向流固耦合分析

基于ANSYS Workbench软件,将流体分析模块与静力学分析模块耦合,得到了耦合结果。

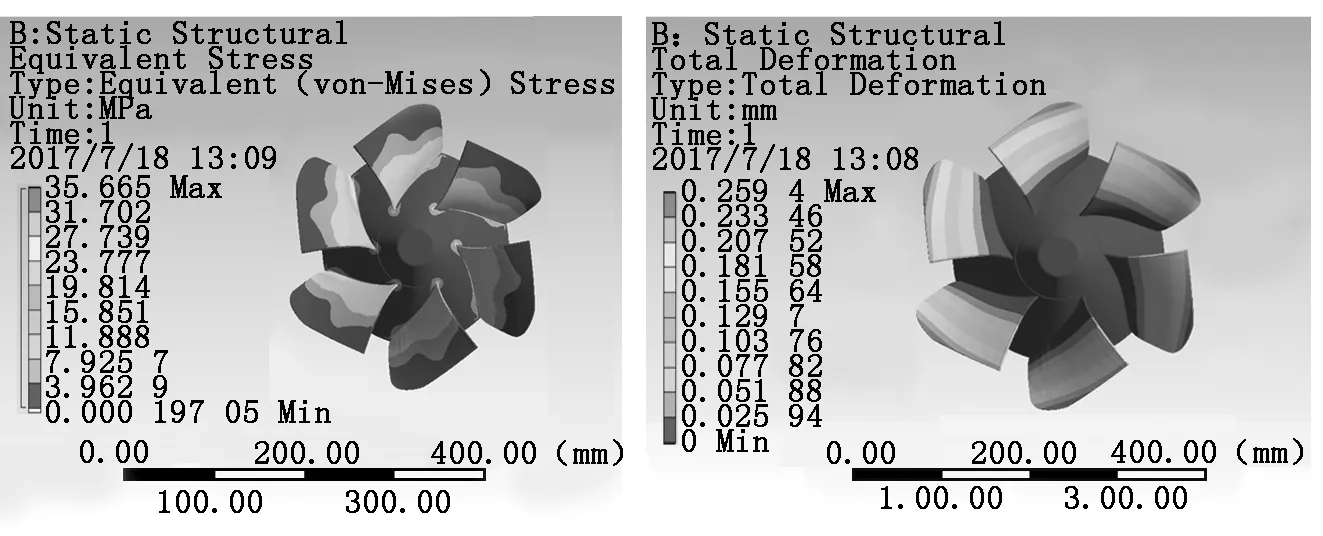

本文的风机材料为Q235,设定安全系数为2,计算得到的许用应力为117 MPa。

图3为叶轮应力云图,其应力从叶根处到叶顶处逐渐减小,最大应力35.66 MPa,主要出现在叶根处,小于计算得到的许用应力值,满足风机的使用条件。

图4为风机叶片的变形情况,从叶根到叶顶总位移逐渐增大,分布梯度明显,在叶顶处达到最大变形0.259 mm,在许用范围之内。

图3 叶轮应力 图4 叶轮变形

4 不同工况下性能对比

设定入口处的流速分别为4 m/s、5 m/s、6 m/s、7 m/s、8 m/s、9 m/s、10 m/s七种工况,对每种工况做流固耦合分析,再改变模型中导叶的数量,得出不同的流固耦合结果,并将结果拟合。

图5和图6分别为混流式风机的全压和效率曲线,从图中可以看出,在整个工况范围之内导叶数为15的风机全压和效率比导叶数为13和17时的要高。在设计的工况流速6 m/s~8 m/s范围内,风机的全压和效率最大,全压最大值可达到273 Pa,效率最大值可达72%。同时验证了风机导叶数量的增加,在一开始会使得全压以及效率增加,但是随着导叶数的增多,风机全压和效率又开始逐渐降低,最佳的导叶数为15个。

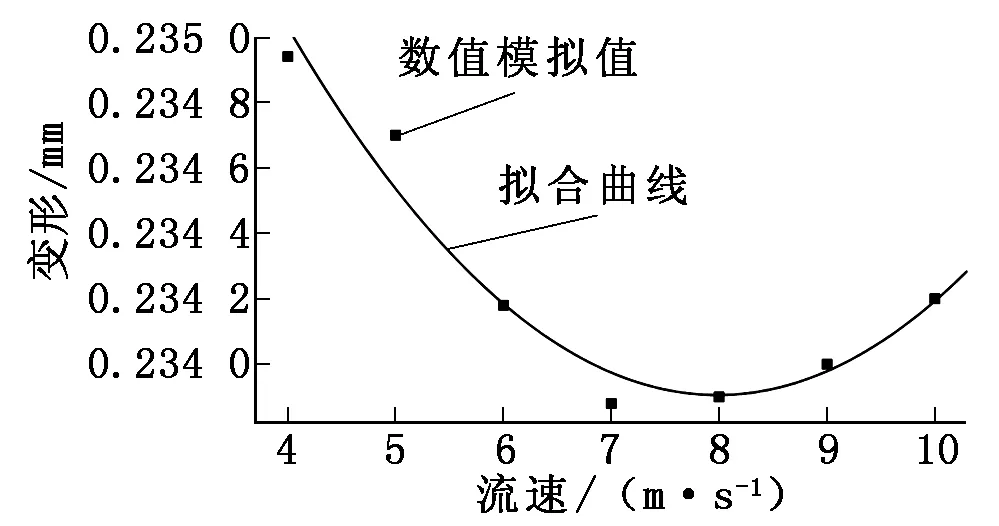

图7和图8为15个导叶数情况下风机的应力和变形拟合曲线,随着风机流速逐渐增大,应力值和位移值先逐渐变小,到达最小值之后又逐渐变大,但应力和位移的变化范围都满足风机的使用要求。

图5 风机全压 图6 风机效率 图7 叶轮应力

图8 风机变形

5 结论

本文对混流式风机做了流固耦合分析,通过改变不同的设计工况和导叶数,分析了不同使用条件和导叶数对风机性能的影响。最终得出:在导叶数为15个时风机的性能最佳,最佳的流速工况范围在6 m/s~8 m/s,可得到最大风压为273 Pa,最大效率值为72%。同时最大应力和变形也都满足风机的使用条件,这为风机的优化提供了理论基础。

参考文献:

[1] 仲志刚,赵军,赛庆毅,等.斜流式通风机的研究现状与发展趋势[J].机械研究与应用,2010(5):5-7.

[2] 于艳秋,刘焱,田小燕.斜流式风机叶片失效分析[J].风机技术,2012(1):74-75.

[3] 李伟,杨勇飞,施卫东,等.基于双向流固耦合的混流泵叶轮力学特性研究[J].农业机械学报,2015,46(12):82-88.

[4] 张阿漫.流固耦合动力学[M].北京:国防工业出版社,2011.

[5] 胡强.对旋式通风机叶片气固耦合动力学特性数值研究[D].泰安:山东科技大学,2015:20-53.

[6] 邵学博.基于ANSYS的机翼的流固耦合分析[D].哈尔滨:哈尔滨工程大学,2012:19-48.

[7] Hsu M C,Bazilevs Y.Fluid-structure interaction modeling of wind turbines:simulating the full machine[M].New York:Springer-Verlag,Inc,2012.

[8] 褚双磊.用于轴流风机的轴流叶轮气动性能试验研究[J].流体机械,2014(4):6-10.