三步骤简易分析法在失效分析中的使用

2018-06-03吴艺波李志宏王瀚毅

吴艺波,李志宏,王瀚毅

(广东产品质量监督检验研究院,广东佛山 528300)

0 引言

机械产品丧失其应有功能的现象称为失效[1]。机械产品在实际制造和使用中,材料损伤和缺陷是不可避免的[2-3]。失效分析为目前的一门新兴学科,其主体思想为根据工件失效行为与表现现象来通过有损或无损分析找出相应的失效原因,推演出失效机理[4],并通过相应的机理来进一步分析改进工件的相应工艺。而目前在厂家的实际生产过程中并不具备相应的失效分析设备与手段,基于此种现象本文提出针对工件的简易三步骤分析法来快速评价零件失效原因及改进工艺,以期通过最简易、快速、高效的手段来考评失效产生的原因,从而提出改进工艺。

简易三步骤分析法主要针对金属零件的失效分析,其程序为:(1)观察断裂失效断口考评其断裂方式;(2)对断裂附近的试样进行成分分析是否符合要求,以评价其原材料是否符合要求;(3)对金相及硬度进行测试及观察其是否符合热处理要求。其具体流程图见图1。

螺杆在工作时发生断裂,通过拆下观察,发现螺杆从螺杆中较细的部位发生断裂,其余部位完好。该螺杆材料为42CrMo,工作温度维持在280℃~300℃,在使用前样品经过调质→中频表面淬火→镀铬的热处理工序。

图1 失效分析简易三步骤分析法流程图

图2 断裂位置图示(箭头所示)

1 检测样品使用情况及断口宏观分析

检测样品的断裂情况与部位如图2、图3所示,其箭头所指为断裂位置,对于全部设计图与局部放大细节图比较,断裂部位为螺杆中较细的部位。

图3 实际断裂情况(箭头所示)

检测样品的断口宏观形貌图如图4所示:断口方向为垂直于轴向横切面断裂,断口整体较为平整,边缘略呈现凹陷状,整个端面分布有同心圆状花纹,其塑性变形痕迹较为明显。纵观断口形貌,未见显著疲劳断裂裂纹源与裂纹扩展区,亦未观察到脆性断裂特征区域[5]。

图4 宏观断面形貌

2 样品化学成分分析及硬度检测

2.1 化学成分检测

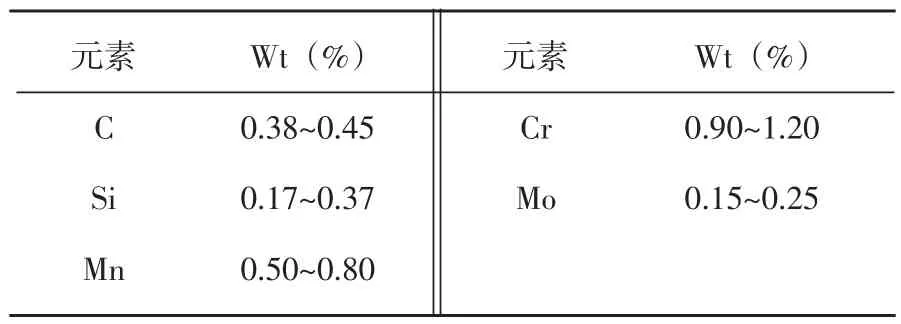

本样品的制造材料为42CrMo依据国家标准GB/T 3077-2015《合金结构钢》中所示,应符合表1的规定。

表1 42CrMo的化学成分范围

本次检测样品取样经由直读光谱仪检验,化学成分符合国家标准GB/T 3077-2015《合金结构钢》中所规定的值,结果如表2所示。

表2 检测样品的化学成分

2.2 硬度检测

因为本次检测委托方未能提供检测样品交货设计硬度值,而硬度值指标可间接反应热处理工艺是否符合要求,本测试取与断面平行的端面硬度,编号1~5所示点为端面中心点至试件外缘依次取点,所选硬度标尺为HBW2.5/187.5。

表3 检测样品硬度结果

3 金相分析

3.1 非金属夹杂物形貌

夹杂物样品取自图5所示的1、2部位。1、2部位其夹杂整体量比较少,尚未发现大尺寸夹杂物,也无明显的材料缺陷。在横纵面均未发现有大尺寸及大量分布的夹杂物。其具体图像见图6、7所示。

图5 金相组织及夹杂物试样取样位置

图6 标号1部位横向夹杂物100

图7 标号2部位纵向夹杂物100

3.2 显微组织形貌[6]

显微组织样品取样部位同上为1、2部位,其金相组织为回火索氏体,其金相组织为调质组织,其中表面有马氏体分解结构痕迹,符合厂家提供的调质→中频表面淬火→镀铬的热处理工序。其具体形貌见图8、9。

图8 标号1部位样品显微组织200

图9 标号1部位样品显微组织500

4 结果[7-8]

(1)经化学成分分析,样品材料符合42CrMo的成分要求。最终产品的硬度整体较为均匀,且整体硬度为210HBW2.5/187.5至250 HBW2.5/187.5之间。

(2)样品最终热处理显微组织为回火索氏体+表面部分马氏体,符合委托方热处理工艺。

(3)观察表明,断口未出现明显的疲劳断裂源位置的特征。断口应为过载裂纹出现后继续承受应力反复磨合所致。

结合上述测试及委托方提供的信息分析,样品断裂的最大可能为强应力作用所致:如过载、未热机启动、装配不当等情况。

5 总结

本文中针对工作现场中可能出现的失效分析情况,相应的提出了一种“三步骤简易分析法”并对该分析方法进行了熔胶螺杆失效的案例分析。由失效的定义可知,失效的判据及最终目的是依据的功能的丧失形式而判定与在现有分析基础上查找导致功能丧失的原因。因此,失效的原因及种类的快速判定在实际的生产中更具意义。

[1]钟群鹏.失败(失效)是成功(安全)之母[A].全国工模具失效分析与改性技术交流会论文集[C].2002年10月北京.

[2]查利R布鲁克斯,谢斐娟,孙家骧译.工程材料的失效分析[M].北京:机械工业出版社,2003.

[3]胡世炎.机械失效分析手册[M].成都:四川科学技术出版社,1999.

[4]孙维连,陈再良,王成彪.机械产品失效分析思路及失效案例分析[J].材料热处理学报,2004,25 (1):69-73.

[5]苏锡九.金属材料端口分析及图谱[M].北京:科学出版社,1991.

[6]冯晓曾.模具用钢及热处理[M].北京:机械工业出版社,1984.

[7]孙维连,王成彪.3Cr2W8V钢热锻模具淬火开裂原因分析[J].金属热处理,2003,28(6):52-54.

[8]刘正义.机械装备失效分析图谱[M].广州:广东科技出版社,1990.