快开式隔膜压滤机技术改造探究

2018-06-03芦为民

芦为民

(西山煤电马兰矿选煤厂,山西古交 030200)

1 快开式隔膜压滤机结构及工作原理

快开隔膜压滤机是一种机、电、液一体化分离设备,工艺过程包括:进料、压紧、过滤、保压、压榨、反吹、松开、拉板、卸料等工序。快开隔膜压滤机机构包括五大部件:机架、卸料机构、过滤系统、液压系统、电气控制。机架连接过滤机构和拉板机构,是设备的组成的必要保障。卸料机构主要用于将滤饼卸除。过滤部分是设备的核心部分,利用进料压力及滤布实现固液分离。液压部分是设备的动力源,能实现压紧、补压、松开等操作。电器控制是系统的控制中心,有变频器、PLC、各类开关、继电器、指示灯等部分组成,是快开隔膜压滤机各项功能的实现的必要保证[1]。

快开隔膜压滤机工作时,控制系统控制相关油路控制阀实现油路控制动作,液压缸的无杆腔注入压力油,在油压作用下,活塞杆伸出,推动头板前移,将设备上的滤板压紧,滤板之间构成各个密封过滤室,同时煤浆在进料泵的推动下,通过进料孔泵入各滤室,借助给料泵的压力,实现固液分离。颗粒度小于滤布目数的滤液流出,尺寸大于滤布目数的颗粒留在滤室内;随着持续进料,颗粒在滤布上逐渐加厚最后形成滤饼,传感器反馈信号,系统停止进料泵给料。设备执行对隔膜滤板充气动作,滤布膨胀变形后腔室的容积变小,滤饼被压榨,降低滤饼含水率。卸料机构通过逐级拉开各部分滤板,滤饼在自身重力及滤布张力下落至运输机系统,再通运输至精煤系统,完成一个工作过程。

压滤机的优点如下。

(1)多液压缸端面均匀压紧,形成腔室密封均匀,有效避免腔室密封不均匀形成的喷料。

(2)采用两口进料。进料速度快,有利于均匀布料,滤饼成型效果好。

(3)滤板面液阻小,煤液排出通畅,过滤比较彻底,数度快。

(4)卸料数度快,卸料彻底[2]。

2 快开式隔膜压滤机常见故障及分析

快开式隔膜压滤机在选煤厂有广泛的应用,有效的提高了生产效率。使用过程中快压滤机会由于操作、维护、设计缺陷等因素出现一些故障,主要表现如下。

(1)滤板易拉斜、掉道、接近开关故障高发

卸料动作比较繁琐,分三次拉板,卸料板数量多且拉动距离长,板件间小链脱落、滤板两侧数度不一致就会出现滤板拉斜、掉道现象。

卸料过程中需要执行拉板操作,拉板的位置控制通过触碰接近开关实现。三次拉板过程需要7个接近开关,由于电子元器件极易受煤泥及水分的影响。这部分开关非常容易出现故障。

(2)滤布寿命短

原设计滤布的固定方式是上方挂布销孔固定,用尼龙绳将滤布分两次固定在滤板上,造成滤布磨损严重。

(3)运行中断

设备有时无故停止,通过跟踪观察,分析得出由于快开式隔膜压滤机入的进料管为钢圈橡胶管,钢圈进料管在弯曲的过程中会有弹性变形,在压榨的过程中,这种变形引起的弹力会对对压紧板产生作用力,由于和油缸提供的力的方向相反,会使油缸作用力变小,造成止推销合不到位。电控系统报停,运行中断[3]。

3 快开式隔膜压滤机技术改造方案

针对以上的几个典型故障,结合现场的实际情况,提出以下技术改造方案。

3.1 利用拉板小车实现拉板动作,减少接近开关数量,优化滤板上部分零部件的结构

卸料机构包括:减速器、传动轴、链条、链轮等部分。卸料开始时,压紧板打开,支撑座处的电机通过链条传统系统拉动油缸座、压紧板等部分,将第一部分滤板拉开;滤板到位后接近开关给出信号,止推板处的电机开始运行,带动隔板运动,将第二部分滤板拉开,第二部分滤板到位后接近开关给出信号,将第三部分滤板拉开,滤饼在重力和滤板的张力作用下脱落。实现一次卸料的过程。过程中三次拉板。技术改造方案如下。

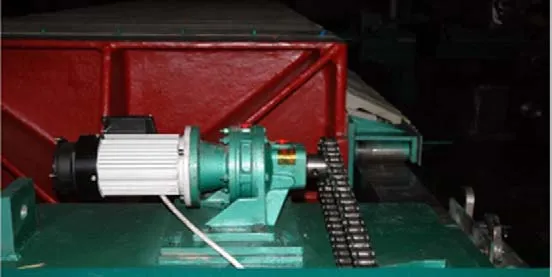

(1)简化拉板过程,由变频电机带动拉板小车来实现拉板动作。

如图1所示,技术改造后的拉板系统主要包括:变频减速电机、链轮、拉板小车、链条等。在电控系统的控制下,由减速电机通过链条传动来实现拉板小车的动作。采用分段式拉板方法,滤板间采用3环小链链接,压紧板拉开第一组滤板,拉板小车分组一次拉开剩余板组,缩短卸料距离,滤板开合过程的平稳可靠,并且由于拉板小车的参与卸料,简化了卸料过程接近开关数量改为2个,极大地降低了该环节的故障率[4]。

图1 拉板系统

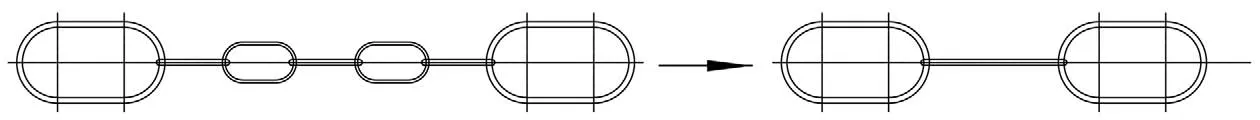

(2)优化滤板间链条结构

将滤板间的小链在长度保持不变的基础上进行简化,如图2所示,链条由7环链改3环链,便于检修人员在检修滤板和滤布时发现小链是否有扭曲、错位等现象,一旦发现就能及时调整。从根源上避免滤板在拉动过程中两侧的速度不平衡问题,有效地避免滤板拉斜。

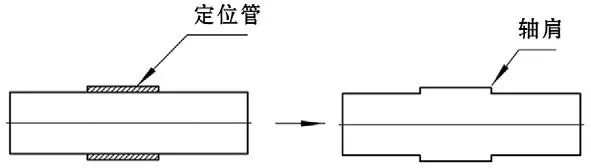

(3)优化滤板支撑臂的轴的结构

由于定位管为过盈配合压入,时间长了容易脱落,小链就容易脱轨扭转,将原来的定位管定位改为轴肩定位。就彻底消除这一现象,对保证滤板的平稳拉动起到根大的作用。

3.2 改造滤布中心孔

原设计的滤布结构为两片组合结构,在中心孔处缝合,滤布拆卸时需要将其中一面滤布卷成筒状,从滤板上的中心孔穿过,然后铺整,最后用尼龙绳把滤布绑在滤板上。操作过程中会出现中心孔处的褶皱现象,反吹风及压榨过程时会将这些褶皱反复的压折,多次反复压折后褶皱处会折断,滤布损坏。针对这种现象,需要解决的问题就是中心处的褶皱问题。因此将滤布改造为单片式,采用夹布器在连接、固定、密封,这样彻底杜绝了滤布中心孔处破损现象[5]。

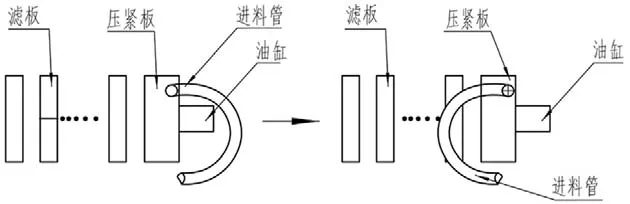

3.3 改变进料管弯曲方向,使其产生的弹力与与油缸作用力方向一致

针对入料的过程中由于进料管弯曲产生的弹力造成止推销合不到位的问题,将快开式隔膜压滤机入料软管、保护套方向进行重新布置。相关部件旋转180°,使入料管由顺时针弯曲调转为逆时针弯曲。这样如料管的弹力方向就和油缸的作用力方向一致,两力叠加产生的合力,有效防止滤板不反弹的现场,消除止推销合不到位引起的运动中断的故障[6]。

图2 链条改造

图3 支撑轴改造

图4 进料管弯曲方向改造

4 改造效果

通过对快开式隔膜压滤机拉板部分、滤板间链条、滤板支撑轴、滤布中心孔、进料管弯曲方向等方面的改造,压滤机运行稳定性提高,生产效率提高,具体表现如下。

(1)故障率降低

压滤机的故障较原来降低了90%,进料管弯曲方向的改造有效的避免了止推销合不到位的问题,换过链条后的滤板也未发生过拉斜、掉道现象,由于接近开关数量减少,这一部分的故障率也降低。明显减少了设备维修次数和维修的工作量,减少了备品、备件的消耗量,降低了压滤机的维护成本及维修人员的工作量,有效地保证了连续生产,提高了压滤机的使用寿命[7]。

(2)处理效率提高

由于采用拉板小车来实现卸料,卸料行程变短,卸料时间变短。设备的单台处理能力提高。同时由于卸料行程缩短,为安装更多的滤板留出空间,后期准备再增加15块滤板,过滤面积就能增加110 m2,设备的单台处理能力再一步提高[8]。

(3)滤布的消耗量减少

由于中心孔处褶皱的消除,滤布磨损现象显著降低,新结构滤布的消耗量明显减少,每年少消耗的滤布约为130块,减少成本约合人民币30万元。

5 结论

本文阐述了快开式隔膜压滤机的结构及工作原理,列举出压滤机经常出现的故障并分析故障的原因,最后提出一系列改造措施。最后统计了设备改造的效果及带来的经济价值,对提高压滤机的合理操作及维护提供参考,并为压滤机的下一步改造升级打下基础。

[1]张俊平.快开式隔膜压滤机故障分析及改造处理方法[J].山东煤炭科技,2017(09):131-132.

[2]张启明.选煤厂快开式隔膜压滤机故障分析及优化方案[J].中国科技博览,2015(11):1-2.

[3]孔忠伟.快开式隔膜压滤机故障处理及优化控制[J].科技信息,2013(13):119-119.

[4]聂擎林.一种新型快开式隔膜压滤机[J].煤矿机电,2014(6):89-91.

[5]杨立.KZG400/2000快开式隔膜压滤机在煤泥水处理中的应用[J].煤质技术,2011(01):67-68.

[6]张德友,周进.中国压滤机行业现状和发展前景浅析[J].过滤与分离,2010(02):39-42.

[7]杨正轲.自动冲洗快开式高压隔膜压滤机的应用[J].通用机械,2010(05):68-70.

[8]徐卯聪.快开式隔膜压滤机的主要特征及在煤泥回收中的应用[J].煤炭加工与综合利用,2009(03):12-14.