常用大轴材料旋转弯曲疲劳行为研究

2018-06-02贾朋刚程广福文道维刘玉鑫侯世璞

贾朋刚,程广福,文道维,刘玉鑫,侯世璞

常用大轴材料旋转弯曲疲劳行为研究

贾朋刚,程广福,文道维,刘玉鑫,侯世璞

(水力发电设备国家重点试验室(哈尔滨大电机研究所),哈尔滨 150040)

采用台湾产HT-8120型旋转弯曲疲劳试验机研究了汽轮发电机转子锻件材料25Cr2Ni4MoV和水轮机大轴材料20SiMn的旋转弯曲疲劳性能。结果表明,常用转轴材料25Cr2Ni4MoV与20SiMn的疲劳极限-1明显大于0.27(R0.2+R),设计中选用0.27(R0.2+R)作为的疲劳极限进行计算时,转轴的安全系数会高于实际值。大型转轴试样表面和内部的碳化物和氧化物夹杂容易萌生疲劳源,其中表面的碳化物和氧化物夹杂对疲劳性能的降低相近,内部的碳化物和氧化物夹杂对疲劳性能的降低亦相近,内部夹杂危害性小于表面夹杂。

汽轮发电机转子锻件材料;转轴;旋转弯曲疲劳;S-N曲线;疲劳寿命

0 前言

疲劳的研究始于19世纪中期Wohler对车轴的系统研究,在材料疲劳研究领域,通常按循环失效周次将疲劳划分为高周疲劳和低周疲劳[1]。近二十年,随着现代分析技术水平的不断提高,国内外对疲劳现象的研究进展很快,并取得了很多的成果[2-4]。轴类零(构)件在工作时承受着循环载荷,其失效形式主要是疲劳失效。目前,关于轴类材料的拉压疲劳(=-1)国内外已有一些研究[5-8],但关于轴类材料的旋转弯曲疲劳行为研究较少,而汽轮发电机转轴,贯流式水轮机主轴和卧式冲击式水轮机主轴等在运行过程中都承受了旋转弯曲疲劳载荷。因此,轴类材料的旋转弯曲疲劳行为研究对提高大轴的疲劳设计和可靠性有着重要意义[9]。

为此,本文选用轴类材料中有代表性的汽轮发电机转子锻件材料25Cr2Ni4MoV和水轮机大轴材料20SiMn进行旋转弯曲疲劳试验,为材料的疲劳设计及强度计算提供技术参考。

1 试验材料及方法

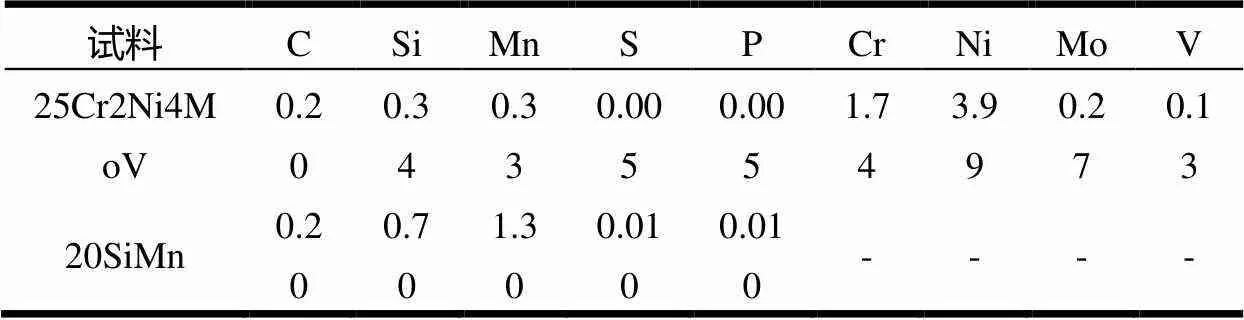

实验材料为汽轮发电机转子锻件常用材料25Cr2Ni4MoV和水轮机大轴常用材料20SiMn,轴头本体轴向取样。化学成分测试试验采用芬兰的ARC-MET-8000便携式直读光谱仪。拉伸试验采用日本岛津公司的AG-I 250kN电子万能试验机。冲击试验采用上海华龙测试仪器有限公司的CBD-300摆锤冲击试验机。试验按GB229--2007《金属夏比缺口冲击试验方法》进行。材料的化学成分见表1,材料的力学性能见表2,试验温度为室温。

表1 25Cr2Ni4MoV与20SiMn的化学成分

表2 25Cr2Ni4MoV与20SiMn的力学性能

注:0.2—屈服强度,R—抗拉强度,—断后伸长率,—断面收缩率,2—冲击值

疲劳试样选择GB/T 4337-2008标准中推荐的光滑圆柱型标准试样,如图1所示。试样尺寸=9.5mm,=20mm,=30mm>2d,每个试样经过400#、800#、1200#和2000#砂纸沿轴向打磨。

图1 疲劳试样

试验在室温、空气环境下进行,试验设备为台湾产HT-8120型旋转弯曲疲劳试验机,试验加载频率为50Hz,四点对称加力,其应力比=-1。采用升降试验法,测试25Cr2Ni4MoV和20SiMn标准试样的S-N曲线,计算1×107的疲劳极限[12-13]。

2 结果与分析

2.1 25Cr2Ni4MoV旋转弯曲疲劳寿命

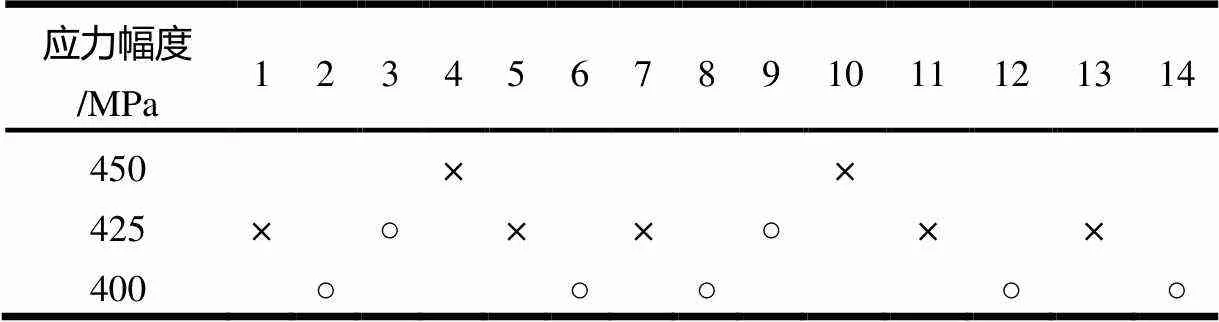

25Cr2Ni4MoV的部分旋转弯曲疲劳试验升降结果,见表3。疲劳强度用升降法测得,试验中有7个试样失效,7个试样没有发生失效。

表3 25Cr2Ni4MoV疲劳寿命实验升降法结果

注:×—循环次数未达到107试样发生破坏;○—循环次数超过107试样未发生破坏。

计算得条件疲劳强度:

图2是25Cr2Ni4MoV材料的S-N曲线。

用最小二乘法在双对数坐标下拟合S-N曲线中斜线段的方程,拟合所用数据点不包含未断试样,得到25Cr2Ni4MoV的Basquin方程为:

2.2 20SiMn旋转弯曲疲劳寿命

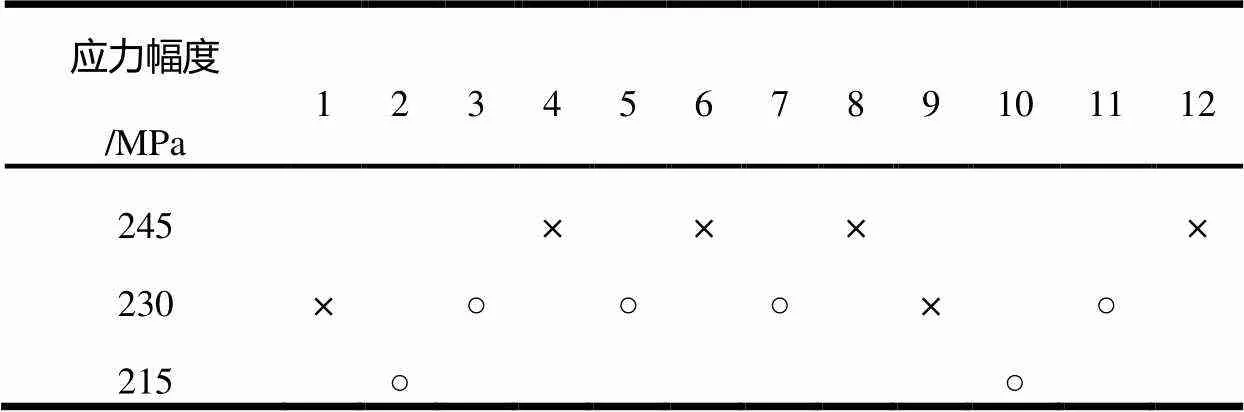

20SiMn的部分旋转弯曲疲劳试验升降结果,见表4。疲劳强度用升降法测得,试验中有6个试样失效,6个试样没有发生失效。

表4 20SiMn疲劳寿命实验升降法结果

注:×—循环次数未达到107试样破坏;○—循环次数超过107试样未破坏。

计算得条件疲劳强度:

用最小二乘法在双对数坐标下拟合S-N曲线中斜线段的方程,拟合所用数据点不包含未断试样,得到20SiMn的Basquin方程为:

图3是20SiMn材料的S-N曲线。

图3 锻钢20SiMn的S-N曲线

在工程应用中,零平均应力作用下,在应力比=-1时,通常选用0.27(0.2+R)作为材料的疲劳极限来进行近似计算。表5列出了常用大轴材料25Cr2Ni4MoV与20SiMn的σ-1、σ-1/R与0.2/R。从表5中可以看出,不同材料的疲劳极限σ-1与抗拉强度R具有不同的比值。25Cr2Ni4MoV与20SiMn的疲劳极限σ-1明显大于0.27(0.2+R)。因此,常用大轴材料25Cr2Ni4MoV与20SiMn在设计中选用0.27(0.2+R)作为旋转弯曲疲劳极限进行计算时,安全系数会高于实际值。

表5 25Cr2Ni4MoV与20SiMn的疲劳极限

注:-1疲劳极限,0.2—屈服强度,R—抗拉强度

2.3 疲劳试样断口分析

2.3.1 宏观形貌分析

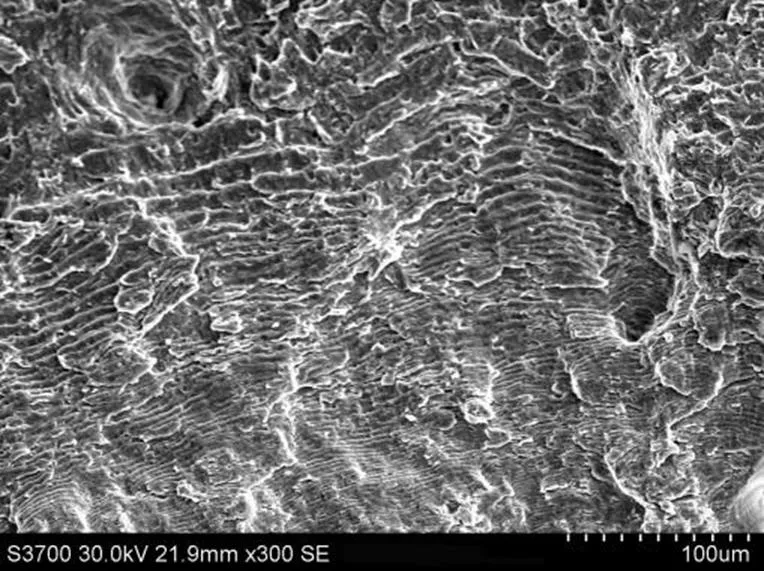

对循环次数为106量级的25Cr2Ni4MoV和20SiMn试样断口形貌进行观察分析,结果如图4~6所示。图4是25Cr2Ni4MoV试样的旋转弯曲疲劳断口整体形貌,图5是20SiMn试样的旋转弯曲疲劳断口整体形貌。由图4和图5可知,旋转弯曲疲劳断口分为三个区域:疲劳断口由于在循环应力作用下裂纹扩展后经过反复挤压形成的较暗区域、裂纹扩展过程中没有受到反复挤压的区域以及瞬断区,即疲劳源区、疲劳裂纹稳定扩展区和快速瞬断区[14]。图6为25Cr2Ni4MoV试样的旋转弯曲疲劳裂纹扩展区的疲劳条纹。由图6可知,裂纹扩展区的断口特征为清晰的疲劳条带,每一条带对应一次载荷循环。条痕间距下边较窄,向上逐渐加宽,沿着裂纹扩展方向以规则的方式增加[15]。在持续反复载荷下,虽然其应力低于屈服强度,25Cr2Ni4MoV试样也会发生破坏。

图4 25Cr2Ni4MoV试样宏观断口形貌

图5 20SiMn试样宏观断口形貌

图6 25Cr2Ni4MoV试样疲劳裂纹扩展区的疲劳条纹

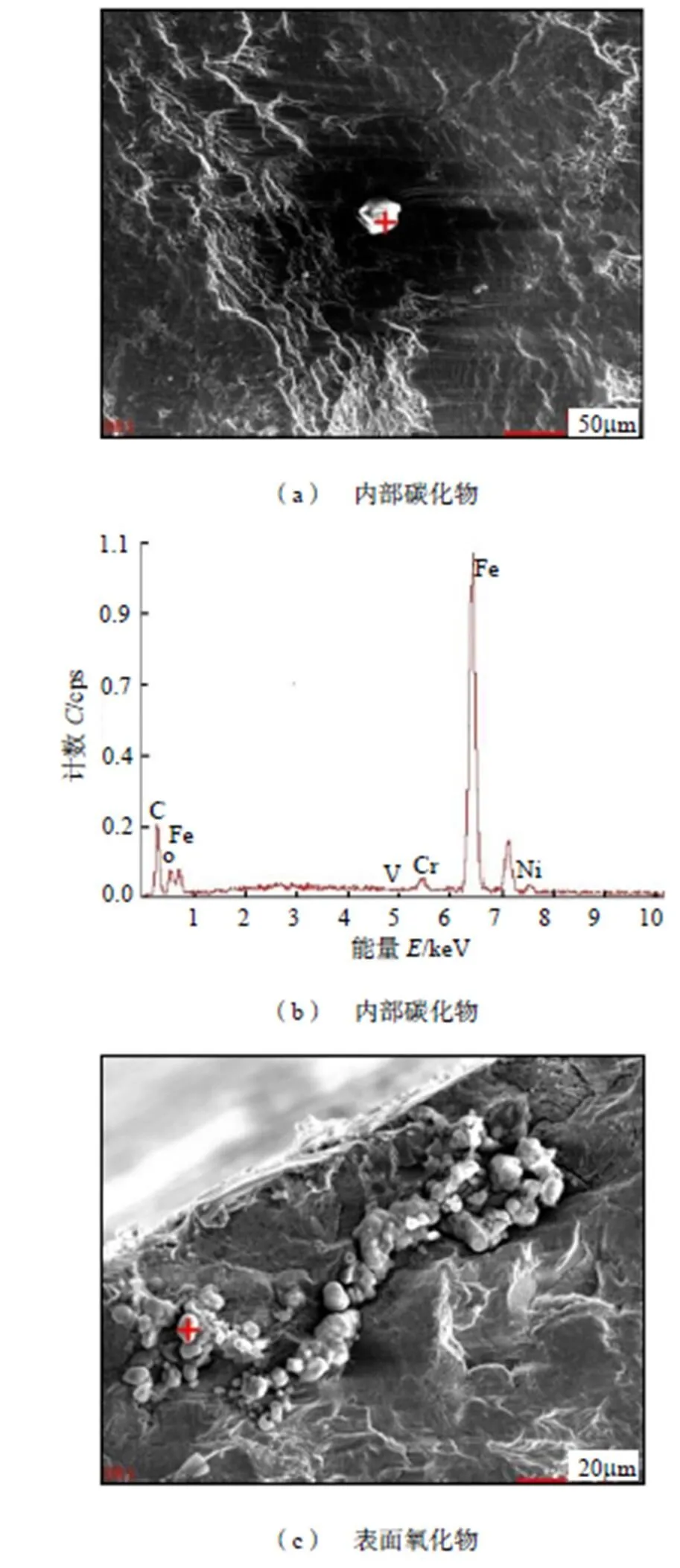

2.3.2 25Cr2Ni4MoV疲劳源区夹杂物分析

利用SEM观察425MPa应力水平下25Cr2Ni4MoV断口的疲劳源区,并利用能谱对疲劳源区的第二相质点进行成分分析,如图7所示。25Cr2Ni4MoV经337万次疲劳试验断裂后的疲劳源区形貌如图7(a)所示,对夹杂物的能谱分析如图7(b)所示,疲劳源区存在内部碳化物夹杂。25Cr2Ni4MoV经94万次疲劳试验断裂后的疲劳源区形貌和能谱如图7(c)、(d)所示,疲劳源起源于表面氧化物夹杂。25Cr2Ni4MoV经199万次疲劳试验断裂后的疲劳源区形貌和能谱如图7(e)和7(f)所示,疲劳源起源于材料内部SiO2·CaO·Al2O3夹杂。

由图7可以看出,25Cr2Ni4MoV的疲劳源可以起源于内部的碳化物夹杂,也可以起源于表面和内部的氧化物夹杂,表面的碳化物和氧化物夹杂对疲劳性能的危害性很大,内部夹杂危害性小于表面夹杂。

2.3.3 20SiMn疲劳源区夹杂物分析

利用SEM观察230MPa应力水平下20SiMn的疲劳断口,并利用能谱对疲劳源区的第二相质点进行成分分析,如图8所示。图8(a)是20SiMn试样经59万次疲劳试验断裂后的疲劳源区形貌,结合图8(b)可以认为疲劳起源于材料表面的碳化物夹杂。20SiMn经172万次疲劳试验断裂后的疲劳源区形貌如图8(c)所示,对夹杂物的能谱分析如图8(d)所示,疲劳源区存在内部碳化物夹杂。20SiMn经65万次疲劳试验断裂后的疲劳源区形貌和能谱如图8(e)和8(f)所示,疲劳源起源于表面MgO·Al2O3夹杂。20SiMn经173万次疲劳试验断裂后的疲劳源区形貌和能谱见图8(g)和8(h),疲劳源起源于材料内部SiO2·NaO2·Al2O3夹杂。

由图8可知,20SiMn表面和内部的第二相夹杂有可能生成旋转弯曲疲劳的疲劳源,夹杂以碳化物或氧化物为主,其中,表面的碳化物和氧化物夹杂对疲劳性能的降低相近,内部的碳化物和氧化物夹杂对疲劳性能的降低亦相近,内部夹杂危害性小于表面夹杂。

因此,对于大型铸锻件材料,控制钢水质量,严格探伤要求,限制C、O、Mg、Al、Na等元素富集,避免碳化物和氧化物夹杂或使夹杂物无害化,可以达到延缓和抑制大型轴类锻件疲劳裂纹萌生的目的。

3 结论

汽轮发电机转子锻件材料25Cr2Ni4MoV和水轮机大轴材料20SiMn的疲劳极限-1明显大于0.27(0.2+R),在设计中选用0.27(0.2+R)作为旋转弯曲疲劳极限进行计算时,大型转轴的安全系数会高于实际值。大型轴锻件材料25Cr2Ni4MoV与20SiMn表面和内部的第二相夹杂容易萌生疲劳源,夹杂以碳化物或氧化物为主,其中,表面的碳化物和氧化物夹杂对疲劳性能的降低相近,内部的碳化物和氧化物夹杂对疲劳性能的降低亦相近,内部夹杂危害性小于表面夹杂.

[1] 桂立丰. 机械工程材料测试手册(力学卷)[M].沈阳: 辽宁科学科技出版社, 2001: 357.

[2] Li Youtang, Yan Changfeng. Uniform Model and Fracture Criteria of Annularly Breached Bars under Bending[J]. Key Engineering Materials, 2006, 321: 751-754.

[3] 张红军,朱立春,于在松,等. 1Mn18Cr18N钢护环裂纹性质和材质状态分析[J]. 大电机技术,2011,(05):17-20.

[4] 王辉亭,吴双辉,霍岩,等. 1Mn18Cr18N护环钢高温低周疲劳特性研究[J]. 大电机技术,2016,(05):11-14.

[5] MA L, WANG M Q, SHI J. Influence of niobium microalloying on rotating bending fatigue properties of case carburized steel[J]. Materials Science and Engineering: A, 2008, 498(1-2): 258-265.

[6] 薛伟,郭成海,姚枚,等. 大型汽轮发电机转子材料26Cr2Ni4MoV钢疲劳性能的研究[J]. 大电机技术,1991,(06):16-21.

[7] 王辉亭,任涛林,吴双辉,等. 护环用奥氏体不锈钢1Mn18Cr18N室温高周疲劳性能研究[J]. 大电机技术,2016,(04):19-21.

[8] 杜兵,周宝金,张慧文,等. ZG0Cr13Ni5Mo钢及其焊缝金属水下疲劳断裂特性的研究[J]. 大电机技术,2001,(03):56-60.

[9] 贾朋刚, 赵鹏, 李长虹, 等. 水轮发电机大轴材料45A和35A疲劳性能对比研究[J]. 大电机技术, 2017(5):43-46.

[10] 中华人民共和国国家经济贸易委员会. 50MW~200MW汽轮发电机转子锻件技术条件: JB/T1267-2002[S]. 北京:中国标准出版社, 2002.

[11] 中华人民共和国国家经济贸易委员会. 水轮机、水轮发电机大轴锻件技术条件: JB/T1270-2002[S]. 北京:中国标准出版社, 2002.

[12] 中国国家标准化管理委员会. 金属材料疲劳试验轴向力控制方法:GB/T3075-2008[S]. 北京:中国标准出版社, 2008.

[13] 中国国家标准化管理委员会. 金属材料疲劳试验数据统计方案与分析方法: GB/T24176-2009[S]. 北京:中国标准出版社, 2009.

[14] 黄本生, 陈想, 陈勇彬, 等. 石油钻杆材料G105在不同条件下的疲劳断裂[J]. 材料工程, 2016, 44(2): 107-114.

[15] 姜锡山, 赵晗. 钢铁显微断口速查手册[M]. 北京:机械工业出版社, 2010, 101-102.

Study on the Fatigue Behavior of the Rotating Bending of the Common Shaft Material

JIA Penggang, CHENG Guangfu, WEN Daowei, LIU Yuxin, HOU Shipu

(State Key Laboratory of Hydrpower Equipment (Harbin Institute of Large Electrical Machinery), Harbin150040, China)

The bending fatigue properties of turbine generator rotor forging 25Cr2Ni4MoV and hydraulic turbine shaft 20SiMn were studied using the HT-8120 type rotating bending fatigue testing machine. The results show that the fatigue limits-1of 25Cr2Ni4MoV and 20SiMn are significantly larger than the 0.27(R0.2+R), so the safety factor becomes larger with 0.27 (R0.2+R) as bending fatigue limit in the calculation. The inclusions of sub surface carbide and oxide are similar to the reduction of fatigue properties, and the inclusions of internal carbide and oxide are also similar to the reduction of fatigue properties. The harmfulness of internal inclusion is less than that of the surface inclusion.

turbine generator rotor forging;shaft; rotating bending fatigue; S-N curve; fatigue life

TK730.5

A

1000-3983(2018)03-0027-06

2017-05-23

贾朋刚(1984-),2011年毕业于西安交通大学材料工程系,硕士,现工作于哈尔滨电机厂有限责任公司哈尔滨大电机研究所,从事发电设备用金属材料加工工艺及性能研究,工程师。