混流式水轮机叶片性能热处理变形的数值模拟预测

2018-06-02戚彩梦葛光男郑吉伟丁军锋卢从义张东东

戚彩梦,葛光男,郑吉伟,丁军锋,刘 毅,卢从义,张东东

混流式水轮机叶片性能热处理变形的数值模拟预测

戚彩梦1,葛光男1,郑吉伟2,丁军锋1,刘 毅1,卢从义1,张东东1

(1. 哈尔滨大电机研究所,哈尔滨 150040;2. 哈尔滨电气动力装备有限公司,哈尔滨 150046)

本文建立了ZG06Cr13Ni5Mo不锈钢热处理过程的三维有限元模型,模拟了混流式水轮机叶片正火+回火热处理后的应变场分布,并将模拟的应变场分布结果与测量结果进行了比较,二者吻合较好,证明所建模型的有效性。在此基础上,得到了混流式水轮机叶片热处理后等效应变分布规律及各部位变形量分布。结果表明:混流式水轮机X型叶片一正两回热处理后,沿Z向出水边到进水边及进水边与上冠连接处与下环连接处变形量先减小后增大,呈V型变化规律。其中与下环连接处比与上冠连接处变形大,进水边比出水边变形大。本文提供了一种可用于预测复杂形状大尺寸叶片铸件性能热处理变形的数值模拟仿真预测方法,为混流式水轮机叶片制定合理的热处理工艺及设计提供理论依据。

混流式水轮机叶片;等效应变;变形;数值模拟

0 前言

水轮机转轮作为水轮机组的核心部件,其制造质量及型面的准确性对水电站机组的安全、可靠、经济运行有巨大的影响。因此对其材质、形线及尺寸精度等要求十分严格[1]。由于Cr13Ni4钢种具有良好的焊接性、抗腐蚀性、抗气蚀性、抗泥沙冲蚀和强韧性等优点[2-4],目前国内大型水电站(如溪洛渡、向家坝电站等)的水轮机叶片普遍采用ZG06Cr13Ni5Mo马氏体不锈钢[5-7]。作为过流部件的叶片是公认的形状复杂、扭曲度比较大、变形严重且很难预测的铸件,大多采用增加加工余量的方法来保证最终叶片各部位的加工尺寸,易造成叶片出品率低,焊补量大等缺点[8]。目前,研究者已对Cr13-Ni系列不锈钢合金的设计思想、主要元素作用、微观组织结构及性能、热处理制度进行了广泛的研究[9-13],但对Cr13-Ni系列不锈钢变形研究较少。因此研究混流式水轮机叶片热处理过程中等效应变及变形量分布规律对防止及减少叶片加工余量不足、降低叶片变形量有很大意义。

本文通过建立ZG06Cr13Ni5Mo热处理过程有限元模型,模拟了混流式水轮机叶片热处理过程中应变场与变形量的变化,进而得到混流式水轮机叶片等效应变及变形量的变化规律,为复杂曲面叶片制定合理的热处理工艺及设计提供重要的理论依据。

1 实验材料与方法

选用X型叶片为研究对象,该叶片最大厚度约为280mm,最小厚度约为60mm,叶片的投影面积约为7.8m2,材料为ZG06Cr13Ni5Mo,三维模型如图1所示。采用RAC-MET-8000直读光谱仪进行化学成分测试,结果见表1。将X型叶片进行1030℃下保温10h空冷+620℃下保温12h空冷+590℃下保温12h空冷热处理(一正+两回)。

表1 ZG06Cr13Ni5Mo不锈钢的化学成分(wt%)

采用拓普康DT202三坐标测量仪采集叶片背面热处理前后80个点的坐标,如图2所示。

图1 X型叶片三维模型

图2 X型叶片实体

2 有限元模型的建立

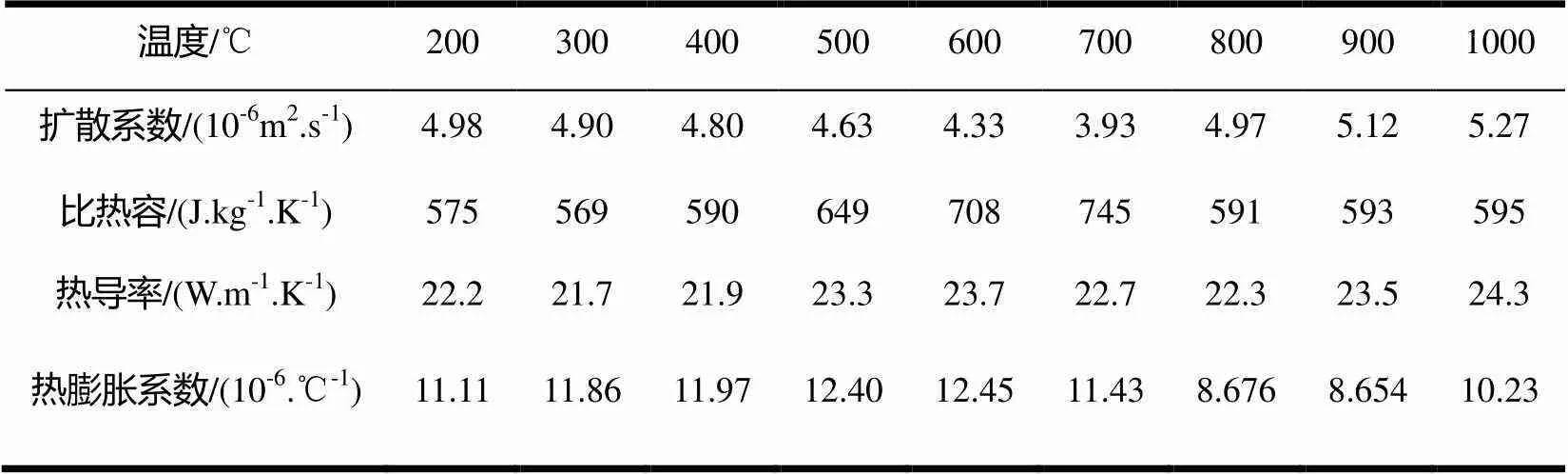

采用有限元模拟软件DEFORM建立三维有限元模型,选用四面体单元类型,划分网格数为139200,节点数为14541,如图3所示。应变场模拟采用直接耦合法,叶片材料视为弹塑性材料,模拟所用ZG06Cr13Ni4Mo随温度变化的热物理性能参数,见表2。

表2 ZG06Cr13Ni4Mo不锈钢的热物理性能和热力学性能参数[14]

图3 X型叶片网格划分

3 叶片应变场模拟结果和变形量实测值

3.1 叶片等效应变场模拟结果分析

图4为叶片背面一正两回数值模拟后各部位Z向(垂直叶片表面方向)等效应变分布云图。由图可知,叶片从出水边到进水边及与上冠连接处到与下环连接处等效应变先减小后增大,呈V型变化规律。在Z向主要是扭曲变形,叶片由弯曲向平直方向变形,其中与上冠连接处比与下环连接处变形大,进水边比出水边变形大。在进水边与上冠连接处变形最大,约为23mm,在心部变形量最小,约为1.56mm。变形量沿对角线呈现先减小后增大的V型变化规律。由于叶片正火过程中发生组织间的转变,受温度不均匀性的影响,不同位置组织转变具有不同时性,产生组织应力,进而导致叶片变形。此外,叶片不同温度的热膨胀系数不同,正火及回火过程的升温及冷却过程中,不同位置受温度不同时性的影响,产生热应力。当组织应力和热应力产生的内应力超过材料抗拉强度时,使材料晶格畸变,导致材料变形。中间部位受周边材料约束较大,导致变形较小。叶片边角部位受周边材料约束较小,且较薄,导致变形较大。受等效应力分布不均匀及结构影响,叶片背面各部位Z向等效应变分布不均匀。

图4 X型叶片热处理后模拟各部位Z向变形量分布云图

3.2 叶片变形量实测值

图5为利用三坐标测量方法采集的热处理前后坐标数值绘制的叶片背面Z向三维叶形图。由图5(a)、(b)可知,X型叶片热处理前后叶形基本相似。在A、B、C、D、E五个区有不同程度的变形,在A区变形较大,B区、C区、D区次之,E区变形最小。

图5 X型叶片热处理前后背面Z向三维叶形图

图6为X型叶片热处理前后Z向等值线云图。由图可知,叶片扭曲较大,热处理后不同部位等值线数值有所变化,A区、B区、C区、D区、E区变形程度与模拟基本一致。图7为X型叶片热处理前后各部位Z向变形量分布图。由图可知,实测得到的最大变形量在进水边与下环连接处取得,约为26mm。最小变形量在X型叶片的中间部位取得,约为0.7mm。沿叶片两条对角线方向呈先减小后增大的V型变化规律。由此可知,实测得到的叶片变形规律与数值模拟基本一致,验证了模型的准确性。

图6 热处理前后实测X型叶片Z向等值线云图

图7 叶片一正两回后实测各部位Z向变形量分布云图

4 讨论

上述分析可知,X型叶片热处理后各部位变形不均匀,楔型形状零件也如此[15]。正火冷却过程中,Cr13Ni4钢平均线膨胀系数先由12×10-6℃降到-1.9×10-6℃,后升到11×10-6℃,其屈服强度由850MPa降到40MPa[16],受热应力影响较大。组织由马氏体转变为奥氏体,后转变为马氏体,产生较大的组织应力。正火过程中,变形量受热应力和组织应力影响较大。回火过程中,不发生组织转变,受热应力的影响较大。而组织应力和热应力受温度不均匀性影响较大,所以冷却速率及冷却均匀性对叶片变形及应力有很大影响[8]。对于大型零件,热处理过程中受自身重力影响很大,热处理过程可通过合理摆放,在较厚部位采取喷雾冷却或风冷来降低温度不均匀性,从而降低内应力和变形。

5 结论

(1)建立了06Cr13Ni5Mo马氏体不锈钢应变场的有限元分析模型,获得了一正两回热处理后的应变场。与测量结果进行了对比,模拟与试验吻合较好,表明了所建模型的有效性。

(2)X型叶片一正两回热处理后,沿Z向进水边到出水边及与上冠连接处到与下环连接处变形量先增大后减小,呈V型变化规律。其中进水边与下环连接处比与上冠连接处变形大,进水边比出水边变形大。

(3)X型叶片热处理后有变平的趋势,设计时需加入反变形量,冷却较慢部位采取喷雾冷却或风冷以防止后续加工余量不足。

[1] 陈宇, 刘钢, 陈建明, 等. 水轮机叶片模压成型工艺的热力耦合有限元模拟[J]. 材料科学与工艺, 2000,1(8): 101-103.

[2] H. J. Niederau, Engelskirchen. Present state of the development of stainless martensitic chromium nickel steels with special consideration of steel X5CrNi13-4 [J]. Stahl uEisen, 1978 (98): 358-392.

[3] R. Fischer,J. A. Larson. Experiences and some pitfalls in processing CA6NM[J]. American Foundry Society Transaction, 1982 (38): 103-133.

[4] J. A. Larson, R. Fischer. The effect of heat treatment and melt practice on the impact properties of CA-6NM steel [J]. American Foundry Society Transaction, 1979 (63): 113-126.

[5] 柳伟, 郑玉贵, 姚冶铭, 等. 20SiMn低合金钢和0Cr13Ni5Mo不锈钢的空蚀行为[J]. 材料热处理学报, 2002(16):585-589.

[6] W. Liu, Y . G . Zheng, C. S. Liu, et al. Cavitation erosion behavior of Cr-Mn-N stainless steels in comparison with 0Cr13Ni5Mo stainless steel [J]. Wear, 2003(254):713-722.

[7] 耿承伟, 何树生, 于波. ZG06Cr13Ni4Mo马氏体不锈钢研制[J]. 物理测试, 1992(4): 13-25.

[8] 毕志超, 沈维军, 高远起, 等. 三峡右岸电站转轮下环铸造防变形研究[J]. 辽宁工程技术大学学报, 2007(26): 185-187.

[9] Y. Iwabuchi. Factors affecting on mechanical properties of soft martensitic stainless castings [J]. JSME International Journal, 2003 (46): 441-446.

[10] Y. Y. Song, X. Y. Li, L. J. Rong, et al. Formation of the reversed austenite during intercritical tempering in a Fe-13%Cr-4%Ni-Mo martensitic stainless steel [J]. Material Letters, 2010 (64): 1411-1414.

[11] Y. Y. Song, D. H. Ping, F. X. Yin, et al. Microstructure evolution and low temperature impact toughness of a Fe-13%Cr-4%Ni-Mo martensitic stainless steel [J]. Material Science and Engineering A, 2010 (527): 614-618.

[12] P. Wang, S. P. Lu, N. M. Xiao, et al. Effect of delta ferrite on impact properties of low carbon 13Cr-4Ni martensitic stainless steel [J]. Material Science and Engineering A, 2010 (527): 3210-3216.

[13] Y. Iwabuchi, K. Isao. A study of Toughness Degradation in CA6NM Stainless Steel [J]. Material Science Forum, 2010 (654-656): 2515-2518.

[14] Y. Iwabuchi. Intergranular failure along prior austenite grain boundary of type CA6NM stainless cast steel [J]. Transaction of Japan Foundrymen’s Society, 1994 (13):1-12.

[15] 陆善平, 王培. 三峡水轮机转轮材料与焊接[M].北京:中国科学技术出版社, 2014.

[16] 葛光男, 高升, 张立娟, 等. 06Cr13Ni4Mo不锈钢热处理过程温度场和应力场的数值模拟[J].热加工工艺,2016(16):216-218.

[17] Lu Shanping, Wang Pei. Material and welding of the Three Gorges hydro turbine runner [M]. Beijing: China Science and Technology Press, 2014.

Prediction of Deformation of Large Hydraulic Turbine Blade Casting with Complex Surface During Heat Treatment Process by Numerical Simulation

QI Caimeng1, GE Guangnan1, ZHENG Jiwei2, DING Junfeng1, LIU Yi1, LU Congyi1, ZHANG Dongdong1

(1. Harbin Research Institute of Large Electrical Machinery, Harbin 150040, China;2. Harbin Electric Power Equipment Co., Ltd, Harbin 150046, China)

A three dimensional finite element model of the heat treatment process of ZG06Cr13Ni5Mo stainless steel was established in this paper. The deformation distribution of Francis turbine blade during normalizing plus tempering was simulated. By comparing the measured deformation of the blade with the simulated value, it was closed to each other very well, which indicates this model is effective. Based on the results above, the distribution law of deformation of Francis turbine blade after the heat treatment was got. The results show that the deformation distribution of the X type blade shows V type law after normalizing from the trailing edge to leading edge. The deformation at leading edge is larger than trailing edge, and band side is larger than crown side. In this paper, a numerical simulation method to predict the heat treatment deformation of large complex blade was used, which provided a theoretical basis for complex surface blade designing and formulating a reasonable heat treatment process.

mixed flow turbine blade; equivalent strain; deformation; numerical simulation

TK733+.1

A

1000-3983(2018)03-0033-04

2017-11-25

戚彩梦(1978-),2009年毕业于哈尔滨理工大学,主要研究方向为金属材料组织及热处理数值模拟,工程师。