铝合金和镁合金的应用案例

2018-06-02

铝合金与镁合金具有优良的比强度、比刚度等优良性能,同时有利于汽车轻量化、节能和减排。在汽车不断轻量化的大趋势下,镁铝合金在汽车上的应用会逐渐增加。本文主要探讨了镁铝合金在汽车上的应用。

1. 大批量应用于汽车的镁合金[1]

减轻车重是提高燃油经济性,满足监管要求和满足消费者需求的重要途径。镁合金是最轻的结构金属之一,具有极大的减重潜力;然而,许多技术和商业障碍限制了它们在当今汽车和卡车中的使用。

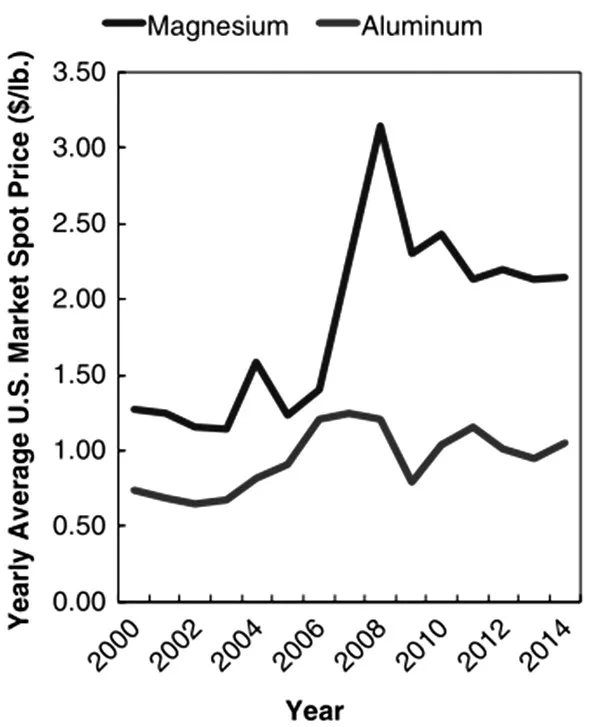

在国内,与传统的铝压铸件相比,降低原始金属成本和部署多种低成本汽车相关防腐技术可以通过提高镁压铸件的竞争力产生巨大的影响。初级镁的成本和加工是巨大的商业和技术挑战,新萃取技术的研究正在进行之中,并且必须继续。然而,在镁提取过程中没有明确的“胜利者”,技术应该继续致力于在商业和技术上可行的新颖概念。同样,现有的防腐方法通常不能为各种部件和要求提供性能和低成本的适当组合。开发和部署先进的低成本防腐方案的努力将有助于解开汽车镁的许多潜在应用。文中图1显示了美国主要镁和铝的平均市场现货价格。

图1 美国主要镁和铝的平均市场现货价格曲线图

其他几个领域也需要注意。例如,开发ICME工具和继续探索镁钉行为下的基础科学将为加速开发和应用于车辆减重创造新的机会。这种方法对开发实际上代表镁的性能所必需的材料和工艺模型是至关重要的,在汽车里随着对镁的继续研发,将新知识集成到商业CAE工具中,同时对汽车设计团队进行研究并与之交互,这是实现更大部署镁组件的必要步骤。最后,在汽车制造环境中镁结构的连接和组装非常复杂和重要,值得独立审查。汽车中使用的许多部件都受到其连接策略的强度或耐久性的限制,因此不能忽略其重要性。

2. 铝合金连接件的最新进展[2]

铝具有独特的性能,例如在外观,轻量,可加工性(可成形性),比强度和耐腐蚀性等方面均有突出的优点。虽然纯铝和某些铝合金以其极低的强度和硬度而闻名,但一些铝合金(例如AA7075合金)的强度超过结构钢。

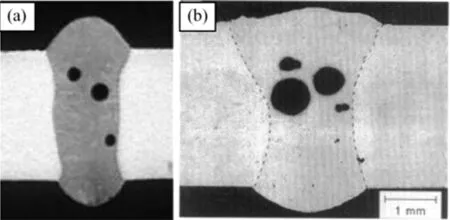

当处于液态时,铝合金具有很高的氢溶解度和非常低的溶解度。如果焊接熔池在熔接过程中吸收氢气,由于氢气溶解度的下降,特别是液体与固体之间急剧的液滴凝固温度,冷却和凝固过程中过饱和氢气将从液态金属中排出,形成气泡。如果在凝固之前气泡不能从焊池浮出,它们将在焊缝中形成孔隙。因此,如果不采取适当的预防措施,则会在熔合区形成孔隙。文中图1、图2显示了GMA焊接的Al−Zn−Mg合金中显示孔隙度的光学宏观图。

图1 在气体金属电弧(GMA)焊接的Al-Zn-Mg合金中显示孔隙度的光学宏观图

图2 铝合金激光焊接的光学分析图

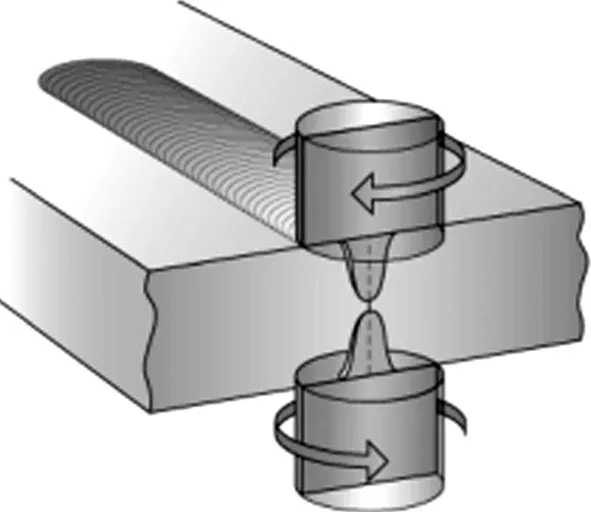

而点焊技术的应用也为新材料在汽车上的应用提供了发展。目前,已经在工业上用于制造船舶,飞机和航天飞机,火车以及用于铝合金类似对接,搭接和点焊的其他车辆。在密集地研究将不同的Al合金板或Al合金板与其他材料(例如Mg合金)在对接和搭接配置中的适用性。在搅拌摩擦焊和点焊Al和Mg合金方面取得的任何进展,特别是在不同的组合中,将大大有助于光传输系统的大规模生产。最后,铝合金板的搅拌摩擦点焊技术导致车辆的设计和制造使用较轻的材料(见文中Fig.12)。

Fig.12 Schematic illustration of double-sided friction stir welding applied to thicker plates

3. 未来镁合金的挑战[3]

由于镁合金具有较高的强度重量比,因此非常适合应用在航空航天和汽车零部件。它们也被用作核工程应用的燃料包壳材料。然而,镁合金由于其不可接受的快速腐蚀速率而未被广泛应用,特别是在易腐蚀性环境中。因此,寻找耐久性耐腐蚀的镁合金是未来的一大挑战也是机遇。腐蚀是限制镁合金广泛使用的主要瓶颈。准确预测这些合金在机械和应力腐蚀下的腐蚀速率的物理化学模型对于提高抗腐蚀率是非常重要的。因此,目前有很多学者在集中开发能够确定腐蚀条件下合金强度的物理化学模型。

关于镁合金腐蚀的特殊问题是在最近几年的背景下提出的,传统的镁合金腐蚀机理和减轻腐蚀的兴趣。一些与镁合金腐蚀有关的热点问题是:它们作为临时生物植入物的用途,合金微结构在腐蚀中的作用以及用于耐腐蚀和腐蚀建模的有效涂层。

鉴于镁合金具有高度的阳极性质及其不可接受的高腐蚀率,任何在腐蚀性环境中经久耐用的合金都需要有效的涂层。因此,目前有效的解决方法是在AZ31合金上形成真空退火碳氮化钛薄膜。并探索退火温度对涂膜性能的影响。另外一种解决方法是,通过查阅涂层参数以及等通道角挤压(ECAP)在AZ91D合金上对合金基体的加工情况,选择合适的涂层来减轻易腐蚀这一弊端。研究表明,增加ECAP通道的数量会导致更紧凑的微弧氧化(MAO)涂层,随后提高耐腐蚀性。

[1]Joost W J,Krajewski P E.Towards magnesium alloys for high−volume automotive applications[J].Scripta Materialia,2017,128:107−112.

[2] Çam G,İpekoǧluG.Recent developments in joining of aluminum alloys[J].The International Journal of Advanced Manufacturing Technology,2017,91(5−8):1851−1866.

[3]Singh R,Venkatesh V,Kumar V.Corrosion:Critical Challenge in Wider Use of Magnesium Alloys[J].2018.