混合材料及其关键技术在汽车轻量化的应用与发展趋势

2018-06-02刘志民

刘志民

1 前言

汽车轻量化是解决汽车油耗和排放问题的有效手段,因此,自20世纪90年代以来,欧美许多大型车企与科研机构都积极推动汽车轻量化技术。发展汽车轻量化主要是从材料、结构、工艺三个方面来实现,其中材料轻量化的效果最显著[1−3]。

采用强度与钢材相当甚至是更高的轻质材料,如铝合金、镁合金、碳纤维及其复合材料,是实现轻量化最直接有效的方法。而在各种轻质材料中,铝合金材料由于成本最低,被认为是汽车轻量化最理想的结构材料,因此,以奥迪为代表车企积极推进全铝车身,然而铝合金的成本是钢材的3.5倍左右,较高的价格导致全铝车身仅限于豪华车型[4−6]。碳纤维复合材料和铝合金相比,具有更高的比强度与比刚度,但是由于其价格昂贵,仅限于飞机上用于代替铝合金[7−12]。近年来,随着碳纤维的价格有了明显降低,考虑碳纤维材料的强度比钢材高数倍,宝马i8/i3为代表的车型大规模使用碳纤维及其复合材料。

随着汽车消费逐步大众化,汽车轻量化由高端车向中低端车应用,低成本的钢与轻质材料混合运用成为新的发展趋势;而另一方面,为追求更高的性能,高端车也向轻质材料与碳纤维混合材料方向发展。本文就混合材料的应用现状进行了调研,同时探讨混合材料应用的关键技术研究,最后分析了混合材料应用的发展趋势。

2 混合材料的应用现状

2.1 轻质合金-钢混合材料

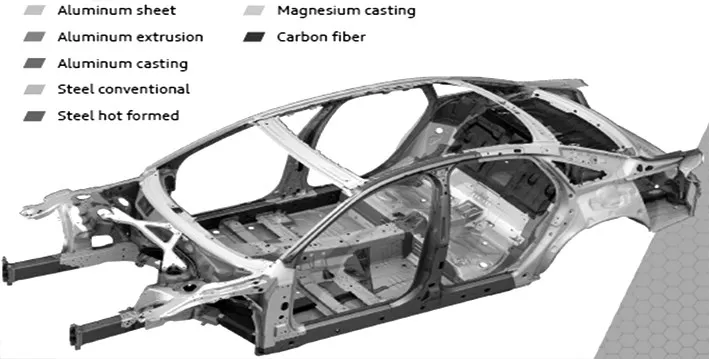

从历年欧洲汽车年会的汽车车身材料运用来看,各大车企倾向于向铝−钢混合的方向发展,如奥迪A8、雷诺Koleos、雪佛兰Bolt EV、斯巴鲁Impreza、雷克萨斯LC、路虎Velar、沃尔沃XC60、本田Accord、宝马6系GT等车型。以奥迪A8为代表的高端车为例,从早期的全铝车身,到2017年开始大量运用混合材料,其基本材料为铝−钢混合,如图1所示,以铝合金为主,以传统钢材与热冲钢为辅,白车身骨架及车身覆盖件为铝合金,其中8块面板为铝合金冲压件,机舱前纵梁、地板加强梁、后纵梁3处为挤压铝,前机舱减震塔、后搁板连接、地板座椅接头等3处采用压铸件,而A柱、B柱、门槛梁、顶盖上边梁等11处为钢与热冲钢,另外,镁合金压铸件用于前端支撑杆。

图1 奥迪A8混合材料车身

雪佛兰BOLT EV为代表中级车,其钢−铝混合材料运用是以传统钢材、高强钢、热冲钢为主,如图2所示,铝合金占车身14%比重,主要是用于车身覆盖件,白车身骨架以先进高强钢为主,低强度钢仅占15%,主要用在顶盖与侧围外板件。

图2 雪佛兰BOLT EV的混合材料车身

2.2 塑料与钢混合材料

基于成本考虑,雷诺Koleos、福特Fiesta、标致5008为代表的中低端车混合材料运用,以钢材为基础,部分零件采用塑性复合材料,如前端模块、车门模块、尾门、翼子板等。图3为福特Fiesta前端塑料模块与车门模块。

2.3 轻质合金与碳纤维混合材料

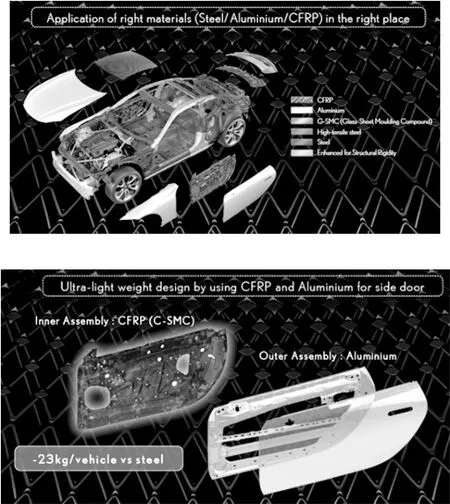

为追求较高的性能,高端车采用轻质合金与碳纤维混合材料的布置,代表车型有奥迪A8、宝马i3/i8,雷克萨斯LC,图4为雷克萨斯LC的混合材料分布,其中铝合金车门总成,碳纤维模塑车2内板,相对钢板车门减重23kg。

图3 福特Fiesta的塑-钢混合材料

图4 雷克萨斯LC的车门混合材料

2.4 先进复合材料与碳纤维混合

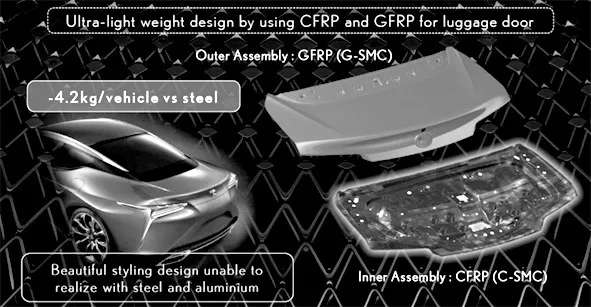

先进复合材料与碳纤维混合布置的车型较少,图5为雷克萨斯LC的行李箱盖总成,其中行李箱外板采用玻纤复合材料,行李箱内板碳纤维,采用这种混合材料设计相对钢板结构可减重4.2kg。

图5 先进复合材料与碳纤维混合行李箱盖

2.5 多形态异性材料混合

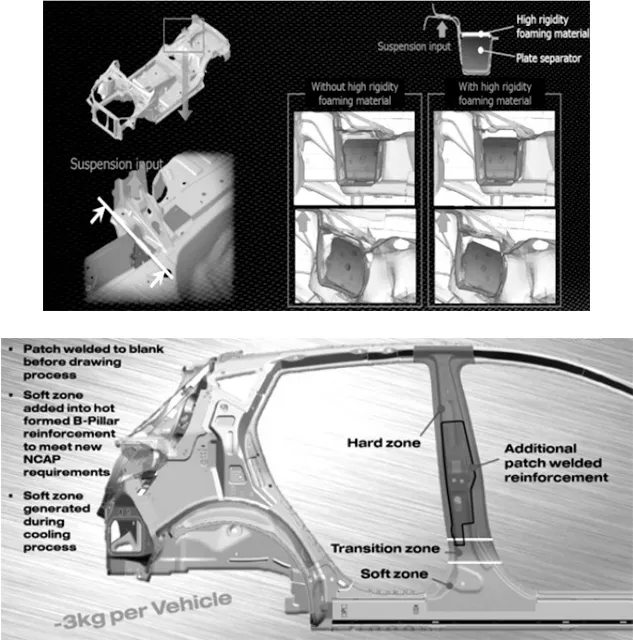

多形态异性材料混合是指形态不同、性能迥异的材料连接在一起使用,如泡沫材料与板材,软化材料与硬质材料混合使用。图6为斯巴鲁Impreza的悬架处纵梁隔断采用高刚度发泡材料,在降低重量的同时可有效提高悬架点刚度。福特Fiesta的B柱,在热成型之前,整体材料采用TRB板,在B柱下端采用控制冷却工艺来软化,而中部采用激光焊接超高强度的增强材料,如图6所示。

图6 多形态异性材料混合

3 混合材料应用的关键技术研究

异种材料连接技术对于汽车混合材料工程应用来说至关重要,在多种连接技术中,搅拌摩擦焊技术作为一种固相连接技术,能有效避免熔化带来的缺陷,相对于自冲铆、钻铆、电阻焊、激光焊,搅拌摩擦焊可灵活地实现点与线连接,且成本不高,不增加重量,因此吸引各大科研院所与车企进行研发[13−17]。本田公司研究了铝−钢搅拌摩擦焊技术,并成功运用于最新雅阁车型的铝−钢混合材质副车架连接,取代螺栓连接。美国西北太平洋国家实验室研究了铝合金与多种高分子聚合物的搅拌摩擦焊技术,研究表明,可以实现对高分子聚合物与金属之间的连接,连接强度为基本强度的50%[18]。基于搅拌摩擦焊技术在金属与聚合物连接混合材料的工程应用,刘志民等[19]采用有限元模拟方法研究了碳纤维增强复合材料CFRP与AZ31B镁合金混合板料的热冲压性能,模拟结果表明,通过伺服柔性热冲压技术可实现B柱的成型,最佳成型温度为523−548K,如图7所示。

图7 CFRP与AZ31B镁合金混合板的B柱热冲压性能

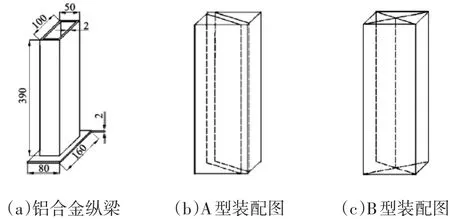

武汉理工大学制备并研究了CFRP包覆钢管的混合管材力学性能[20],实验表明,这种新结构材料,可使得材料的平均应变失效率由85%减小至6%,抗拉强度提高16.7%,延伸率提高183%。湖南大学提出一种内嵌碳纤维复合材料(CFRP)的汽车铝合金前纵梁结构[21],如图8所示。研究了内嵌CFRP对铝合金前纵梁吸能特性的影响,研究表明,CFRP可显著改善汽车铝合金前纵梁的吸能特性,比吸能和碰撞力效率最大值分别提高32%和35%。

图8 铝合金前纵梁与CFRP层合板装配形式

4 混合材料轻量化的发展趋势

基于性能与成本的考虑,多材料混合的车身开发是未来汽车车身轻量化技术发展的主流:

(1)轻质金属与钢混合,以铝−钢材料混合为主,铝与钢的比重决定中端与高端车型应用;

(2)轻质金属与碳纤维混合,以铝−碳纤维复合材料为主,适用于高端车型;

(3)塑料与钢的混合,将继续在中低端车型中应用;

(4)多形态异性材料混合将成为新的发展方向,而其连接技术研发是其推广应用的关键。

[1]王欣,张冬晖.新能源汽车中的新材料应用探讨[J].科技与创新,2014(16):27−27.

[2]唐见茂.新能源汽车轻量化材料[J].新型工业化,2016,6(1):1−14.

[3]程一卿,莫凡,彭亚南.新能源汽车发展态势及其轻量化[J].科技创新导报,2016,13(12):41−45.

[4]王祝堂.开发有特色的汽车铝合金及其冲挤件[J].轻合金加工技术,2016,(9):1−5.

[5]马鸣图,李洁,赵岩等.汽车用金属材料在高应变速率下响应特性的研究进展[J].机械工程材料,2017,9:1−14.

[6]马鸣图,马露霞.铝合金在汽车轻量化中的应用及其前瞻技术[J].新材料产业,2008(9):43−50.

[7]肖志,杜庆勇,莫富灏等.连续碳纤维增强复合材料汽车顶盖铺层优化[J].汽车工程,2017,39(6):722−728.

[8]GAO Yihang,SHI Yuhong,WANG Kunpeng,et al.High−temperature mechanical properties of carbon fiber reinforced polyimide resin matrix composites MT300/KH420(I)—Tensile and interlaminar shear properties[J]Acta Materiae Compositae Sinica,2016,33(6):1206−1213.

[9]K.Friedrich.Carbon Fiber Reinforced Thermoplastic Composites for Future Automotive Applications[C].AIP Conference Proceedings,2016,1736:020001−020004.

[10]V.Koncherry,P.Potluri A.Fernando.Multifunctional Carbon Fibre Tapes for Automotive Composites[C].Appl Compos Mater,2017,24:477-493

[11]Fanran Meng,Jon McKechnie,Thomas Turner et al.Environmental Aspects of Use of Recycled Carbon Fiber Composites in Automotive Applications[J].Environ.Sci.Technol.2017,51,12727−12736.

[12]A.Pramanik,A.K.Basak,Y.Dong et al.Joining of carbon fibre reinforced polymer (CFRP) composites and aluminium alloys-A review[J].Composites,2017,Part A 101:1-29.

[13]Ranvijay Kumara,Rupinder Singha,I.P.S.Ahujab et al.Weldability of thermoplastic materials for friction stir welding−A state of art review and future applications[J].Composites 2018,Part B 137:1−15.

[14]Xiaocong He,Fengshou Gu,Andrew Ball.A review of numerical analysis of friction stir welding[J].Progress in Materials Science 65(2014)1-66.

[15]Gurunath Shindea,Sameer Gajghate,Dr.P.S.Dabeer,et al.Low Cost Friction Stir Welding:A Review[C].Materials Today:Proceedings 4,2017:8901-8910.

[16]Panneerselvam K,Lenin K.Joining of Nylon 6 plate by friction stir welding process using threaded pin profile.Mater Des 2014,53:302-307.

[17]Paoletti A,Lambiase F,Di Ilio A.Optimization of friction stir welding of thermoplastics.Procedia CIRP 2015,33:562-7.

[18]Piyush Upadhyay,Yuri Hovanski,Leonard S.Fifield et al.FRICTION STIR LAP WELDING OF ALUMINUM−POLYMER USING SCRIBE TECHNOLOGY[J].Friction Stir Welding and Processing VIII,2015,153−161.

[19]Zhimin LIU*,Yuanmeng HU,Jingchen HUO,et al.OPTIMIZATION RESEARCH ON HOT−STAMPING OF TAILORED BLANK OF MAGNESIUM−POLYMER B PILLAR[C].APAC 2017,1872−1876.

[20]Li Na,Lu Yiyan,Li Shan et al.Slenderness effects on concrete−filled steel tube columns confined with CFRP[J].Journal of Constructional Steel Research,2018,143:110-118.

[21]姚威,宋凯,吴永强等.一种内嵌CFRP的汽车铝合金前纵梁吸能特性研究[J].汽车工程,2017,(39)12:1390−1396.