技术路线:轻型汽车材料与制造工艺

2018-06-02

前言

汽车研究中心(CAR)受到加拿大创新、科学和经济发展部(ISED)的邀请,编制了汽车行业开发和验证技术路线图白皮书。路线图提供了对从当前到2030年以后整个行业的技术趋势的广泛理解。本白皮书综合了针对ISED进行的技术路线图项目的结果,并进一步解释了与预测技术和制造趋势相关的挑战和关注点。轻型汽车材料与制造工艺是该白皮书的重要组成内容,对指导汽车轻量化技术的实施具有指导意义。

1 材料和制造技术

具有更好性能特点的新材料由于各种原因被引入车辆,但主要用于提高耐撞性,噪音和振动,总体成本和燃油经济性。预计提高燃油经济性的监管压力将加速将轻质材料引入车辆的进化速度。

为了了解车辆中当前的材料技术和未来材料趋势,本白皮书介绍了由广泛的跨公司研究和各行业专家的意见以及汽车研究中心(CAR)的初步研究确定的材料和制造技术路线图,来自九家汽车制造商的调查数据。这份调查数据包括42辆2015/2016年车型,涵盖四个车型(轿车,CUV,SUV,轻型卡车)。这42款车型约占美国轻型车销量的50%。该调查要求详细记录当前所用材料的使用情况,形成技术以及在每辆被调查车辆的20个部件上加入技术。汽车制造商对所选组件中材料技术使用量减少5%,10%和15%车辆质量的意见也被查询。CAR于2016年发布了这项研究的结果.2为了验证结果,来自具有150年以上工作经验的不同公司和组织的材料专家应邀参加为期半天的圆桌讨论。

2 目前汽车行业轻量化技术现状

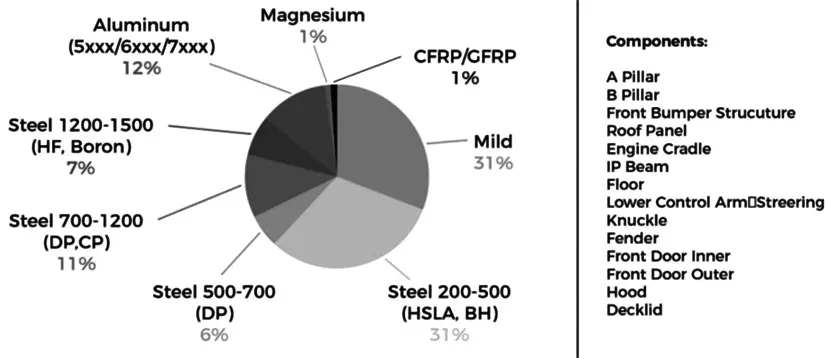

产品工程师尝试在正确的地方处理正确材料的理念。图1显示了主要结构部件当前最常用的材料。理论上讲,如果汽车零部件在市场上可买到,可用现有技术制造并满足性能要求,则可用该材料制造汽车零部件。

图1 当前车队主要结构件常用材料Source:CAR Research

然而,设计师不能使用所有可用的材料,因为它们一般会受到实际限制、例如供应链、基础设施、成本、可修复性和环境等。图2显示了14种主要车辆部件中的当前材料组合结构。

图2 当前42个批量生产车型材料应用组合Source:CAR Research

当前车辆主要是一些使用铝的钢结构框架。钢的等级范围从270兆帕(Mpa)拉伸强度到热成形硼钢的1500MPa加拉伸强度。镁合金和聚合物复合材料主要用于高端车辆。目前主要的制造技术是冷冲压,但高强度钢很难冷成形。随着热量增加材料的延展性、热冲压的使用也在增加,这有助于形成复杂的形状而不会开裂。对于塑料和碳纤维复合材料部件来说,注塑和树脂传递模塑是当前最常见的生产技术。

3 美国汽车轻量化材料应用发展

减少碳排放的监管压力和改善性能的竞争是改变车辆材料组合的驱动因素。汽车制造商正在寻找具有更高强度重量比的材料,以减轻重量,同时提高性能。CAR研究表明,到2025年,美国车队将通过在车身结构中更多地使用铝来实现5%的整备质量降低,内饰也是最近轻量化的焦点。

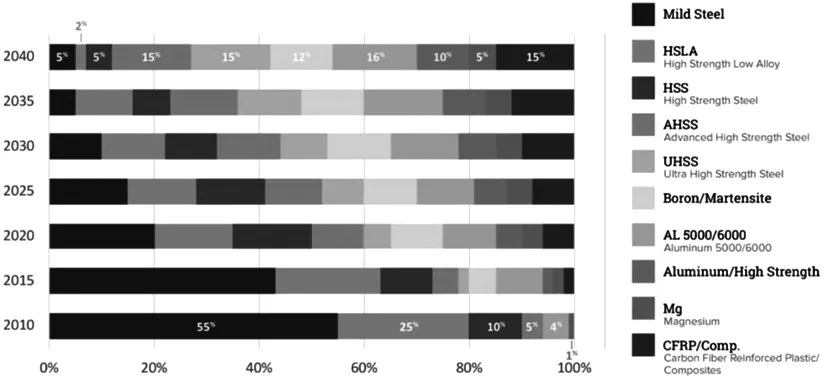

图3显示了2010−2040年美国车队的材料组合变化情况。专家们认为,没有哪一种材料在轻量化竞赛中获胜。重量和性能优化的车辆将具有混合材料车身结构。最近推出的车辆已经经历了这种转变,这些车辆使用针对汽车每个区域定制的材料,以同时提高驾驶动态特性、燃油经济性和驾驶室低噪音。

图3 美国车队材料分布(2010到2040)

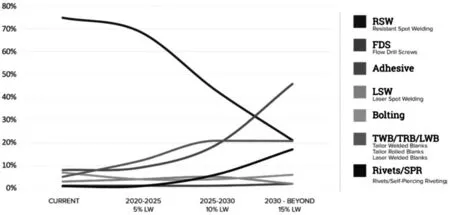

新的制造技术也在推进,以实现大规模生产所需的速度和成本效益。钢的热成形已经用于高产量部件,随着对超高强度钢的需求的增加,到2025年将达到成熟(见图4)。技术的成熟度是一个取决于车辆流程的主观术语。广义而言,成熟的技术可用于批量生产的车辆(每年的产量超过10万台),具有多种产品应用,并且可以从具有全球供应能力的多个供应商处获得。增材制造也被称为3D打印,是一项革命性技术,有可能改变工具和模具业务,但在成本或周期时间方面还不适合大规模生产。

新材料带来新的挑战。加入不同材料并不容易,并且由于熔点差异,有时不可能使用传统的电阻点焊。连接技术(如粘合剂和先进紧固件)将在实现优化的混合材料结构方面发挥重要作用,因为能够连接不同材料的任意组合(图5)。

图4 2015到2035年新制造工艺技术将促进增长Source:NHTSA;CAR Research

图5 到2030年连接工艺技术发展趋势Note:LW=Lightweighting Source:CAR Research,Lucintel

4 汽车工业发展机遇和威胁

在全球各国政府正在制定相关法规来控制汽车排放,以应对气候变化。这是增加轻质材料使用量的主要动力。为了保持竞争力,汽车制造商每年都会在车型中增加内容−例如改进的信息娱乐功能、驾驶员辅助传感器、增加的腿部和货舱空间等。CAR的研究表明,到2025年,美国车队重量的5%左右将被添加到每辆车上,以提高安全性和性能,包括智能驾驶、性能改进、降低排放、动力电动化等,例如为实现自动驾驶功能,每辆车将增加200至300磅的重量。

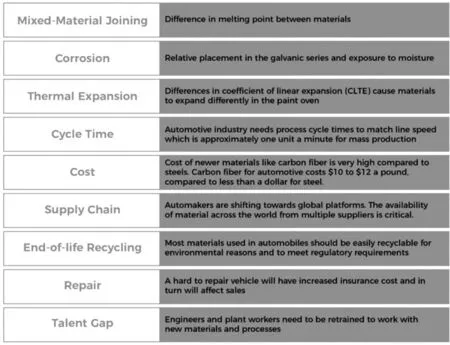

图6 快速引入新材料需要面临的挑战Source:CAR Research

为了维持或提高性能和燃油经济性,额外的用户需求和安全内容所增加的重量需要在其他地方抵消。此外,随着电动动力总成的趋势日益增加,内燃机(ICE)和电池组之间的重量差异会影响车辆重量目标。实际上,电池电动车(BEV)需要比ICE轻得多才能获得足够的行驶里程。对BEV的监管推动以及不断提高的客户期望将增加轻量化材料进入车辆的速度。

在制造环境中使用多种材料并非易事。除了连接技术之外,电镀腐蚀和热管理是工程师在设计混合材料车身结构车辆时面临的两个主要问题。尽管工程师更关心技术挑战,但采购和制造业高管更关心新材料的成本和潜在的供应链风险。较新的制造技术,如增材制造、树脂传递模塑、薄壁压铸等尚未成熟。这些技术的周期时间较长,以及需要在全面批量生产中解决的质量问题。图6列出了汽车工业面临的新材料和混合材料装配面临的主要挑战。

6 觊觎未来

汽车制造商以及硅谷的新成员正在投资自动化汽车技术。自动车辆可能会导致新的商业模式、保险结构和新的移动模式,这些模式将影响车辆设计以及材料组合。美国国家公路交通安全管理局(NHTSA)估计,94%的撞车事故的关键原因是驾驶员。如果可以用自动化取代人的驾驶员,则可以避免许多车祸,避免交通事故死亡,这将使车辆设计师灵活地减小车辆碰撞结构并使用较轻的材料。

另一项需要监控的技术是3D打印,目前主要用于原型零件的快速生产,但如果缩短周期时间和降低设备成本,未来看起来会更加光明。在材料方面,钢铁行业正在投资开发高延伸率的高强度钢。由于潜在的成本差异,这些“第三代钢材”可限制使用其他轻质材料,并且由于汽车制造商更多地投资于钢铁工业。其他不确定因素包括聚合物复合材料的成本、围绕不同粘合技术的创新以及可改变本白皮书中展示的路线图的燃油经济性。