基于DSP的车载充电机的研究与实现

2018-06-01赵凌霄

赵凌霄

(天津大学电气自动化与信息工程学院,天津300072)

电动汽车通过电力驱动,对环境污染小,在节约能源方面有巨大优势。近年来,国内外不断加强对电动汽车及相关技术的研究力度[1],而电池作为电动汽车的能量来源,既是发展电动汽车的核心,更是电力工业与汽车行业的关键结合点[2]。电动汽车充电机的功能就是将电网电能按规定转换成电动汽车车载电池中的电能,实现电网与电动汽车车载电池的能量转换。

电动汽车充电机按装载位置分类,可分为地面充电机和车载充电机[3]。其中,地面充电机的输入端与交流电源连接,输出端只需完成与电动汽车充电接口的对接,即可实现对电动汽车的充电。其工作原理是:采用三相交流电作为输入电源,经三相全桥整流器整流、LC滤波后得到直流母线电压,接着通过隔离型DC/DC变换器实现电压变换,最后将电能输送至电动汽车车载电池[4-5]。地面充电机具有输出功率高、充电速度快的优势[6-7],但相关充电设施建设还有待完善与优化[8-9]。而车载充电机装载于电动汽车上,通过接口和电缆直接与交流电源连接,进行充电,具有体积小、使用灵活和能够实现全天候充电等优点,得到国内外的广泛重视[10-12]。目前国内车载充电机需求发展迅速,广泛应用于游览车、电瓶车以及电池维护等场合,研制高效、安全的车载充电机具有重要意义[13]。

本文采用DSP芯片TMS320F28020作为主控芯片,通过对电压、电流、温度等模拟量的采集、反馈,实现车载充电机充电策略以及保护功能。采用半桥DC/DC拓扑结构,为实现主回路与控制回路的安全隔离,保证功率开关管安全高效工作,设计了适用于高频信号的脉冲变压器隔离驱动电路。在三段式充电策略基础上,增加脉冲电流预充电过程,采取电压、电流双闭环控制系统,确保恒流至恒压阶段输出电流连续。实验样机测试验证了方案的合理性。

1 硬件电路设计及工作原理

本文设计的充电机主要由功率部分和控制部分组成。其中,控制电路以TMS320F28020芯片作为主控芯片,主要包含了DSP外围电路、辅助电源电路、驱动电路以及采样电路等,DSP主要完成电压、电流、温度等模拟量的采样反馈,并通过数字运算进行脉冲调制,控制主回路功率器件的开关,从而调节输出电压电流,实现保护逻辑等;主电路以MOSFET作为功率开关器件,采用半桥DC/DC拓扑结构。

1.1 主电路设计

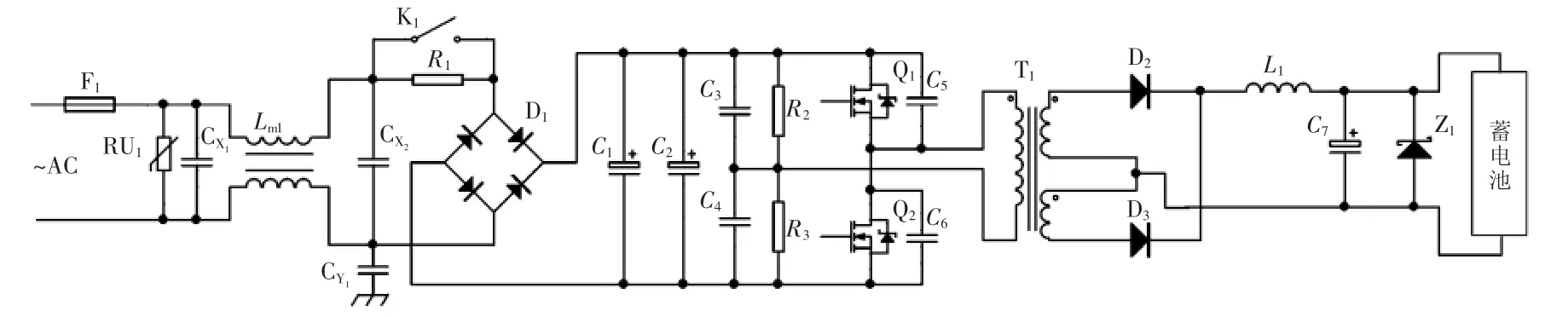

主电路拓扑如图1所示,压敏电阻RU1并接在电源端,有效抑制电网电压波动产生的浪涌过电压,X电容CX1、CX2,Y电容CY1与共模扼流圈组成电磁干扰 EMI(electro-magnetic interference)滤波电路,滤除差模干扰与共模干扰,继电器K1与电阻R1构成软开关,防止初始上电时浪涌电流过大,烧坏电阻丝,两个完全一样的电容C3、C4以及功率电阻R2、R3组成分压电路,通过控制Q1、Q2两个功率管的交替导通和截止,在变压器二次侧感应出交变脉冲,经 D2、D3全波整流,L1、C7滤波后,输出直流电流至蓄电池,实现功率转换。关键器件设计如下。

图1 主电路拓扑Fig.1 Topology of main circuit

高频隔离变压器:为使铁芯高频损耗小,导磁能力强,抗饱和能力强,本文采用锰锌铁氧体材质的EE型磁芯。取变压器效率η=0.9,在变压器二次侧全波整流电路中,变压器视在功率为

根据AP法选择变压器磁芯,取窗口使用系数K0为0.4,波形系数Kf为4,开关频率fs最小值为150 kHz,工作磁通密度Bw为0.15 T,电流密度J为400 A/cm2。可得磁芯的AP最小值为

考虑充足的裕量,选用EE55型号磁芯。

查表可知其磁芯有效截面积Ae为3.54 cm2,设在交流电压最低情况下,半桥输入最大电压波纹为10%,可知整流后直流母线电压最小值为

取最大占空比Dmax为0.45,则一次侧匝数为

又因输出最大电压Vomax为75 V,取二次侧整流二极管压降Vd为1 V,则变压器原副边匝数比应满足

匝数取整,变压器一次侧匝数取4匝,二次侧中心抽头两边各取为3匝。

输出滤波电路:电感L1和铝电解电容C7组成LC低通滤波电路。在一个周期内,电感电流的波动Ip-p通常取最大输出电流的20%,则滤波电感L1满足

式中:V1为整流后、滤波前的电压;Ton为MOSFET在半个周期内的导通时间。则有

将式(7)和式(8)代入式(6),可得 L1为 8.33 μH。在此选用10 μH电感。

输出滤波电容应尽量限制输出电压纹波,而输出纹波几乎完全由滤波电容ESR决定,对于铝电解电容,其RC乘积在50×10-6~80×10-6范围内[14],取输出电压纹波Vr为最大输出电压的1%,则有

故本文选用330 μF、耐压值为100 V的铝电解电容。

1.2 驱动电路设计

功率MOSFET高效可靠地正常工作依赖于驱动脉冲,脉冲的传输是信号与能量的传递,易受到电路干扰,一般采用光电耦合器或隔离变压器解决控制电路和主电路之间的隔离问题。光电耦合器由于本身特性限制,其工作频率最高只能达到50 kHz左右,不适用于高频场合,故本文驱动电路采用脉冲变压器隔离电路。脉冲变压器具有工作频率高、可传递功率、无需辅助电源即可提供负压以实现功率MOSFET可靠关断等优势。

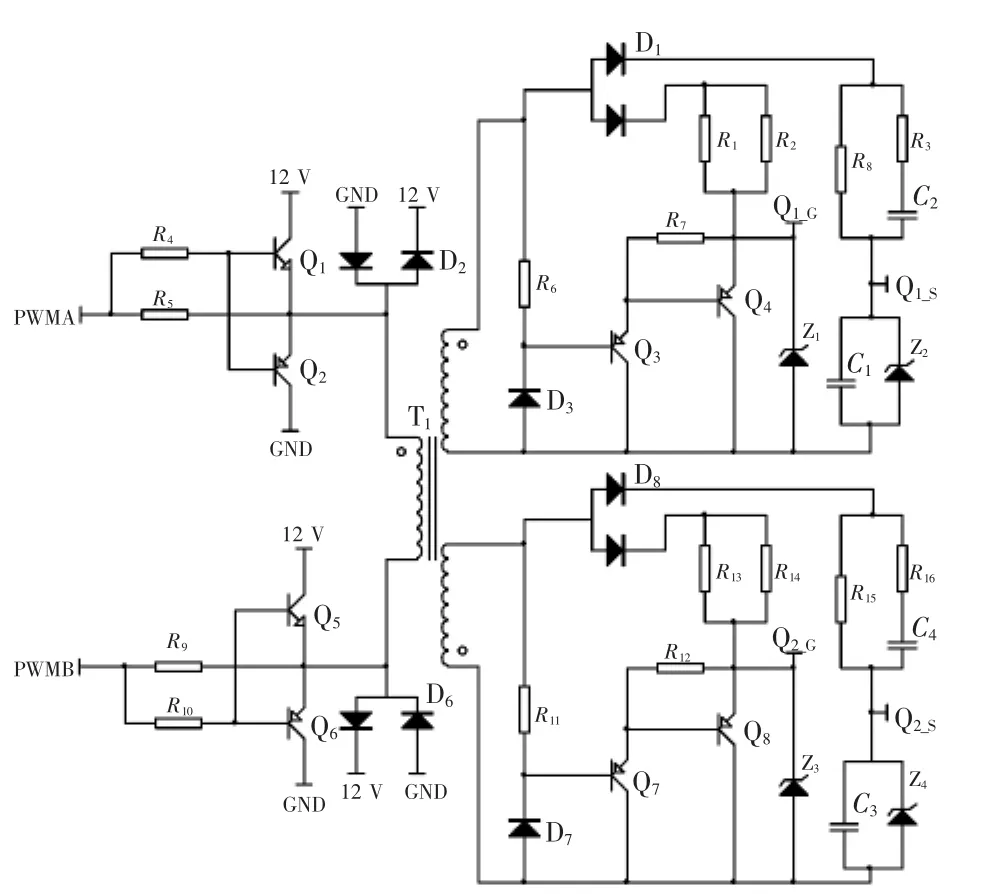

采用FAN3227作为门极驱动芯片,设计了如图2所示的驱动电路,FAN3227是一款N沟道增强型MOSFET的门极驱动芯片,能够在高频工况下输出高峰值电流脉冲,此外,其内部电路提供欠压保护功能,当供电电压低于一定值时,通道A、B同时置为低电平。

FAN3227输出经推挽放大电路至脉冲变压器原边,变压器隔离驱动电路如图2所示,以PWMA高电平为例,此时Q1、Q6导通,以达到一次侧电流放大的目的。次级脉冲电压为正时,通过R8为电容C1充电,抬高Q1_S电压,同时经R1、R2两个小电阻为MOSFET栅极电容充电,在此期间Q3、Q4截止,维持Q1_G为高电平,并使栅源电压大于MOSFET开通电压;次级脉冲电压为0时,Q3、Q4迅速导通,为功率MOSFET的寄生电容提供低阻抗泄流回路,拉低Q1_G电平,此时,由于电容C1没有泄放回路,Q1_S电压得以维持,故在MOSFET栅极和源极之间形成稳定反压,从而加速MOSFET关断。电阻R7不但可以维持Q4导通所需管压降,还能够提供放电回路。稳压管Z1保证门极电压不会过高超过MOSFET门极电压上限,Z2与C1并联使MOSFET1_S处电压稳定在恒定值。

图2 变压器隔离驱动电路Fig.2 Transformer isolation drive circuit

2 充电策略

单一的恒流或恒压充电法在充电中间阶段均远离充电电流接受率曲线,容易出现过充电或充电不足的问题,现阶段普遍采用三阶段充电策略[15]。三阶段充电法是恒流充电和恒压充电相结合的方式。在充电初期用较大电流为蓄电池充电,输出电压达到一定值时改为恒压充电,当电流衰减到预定值时,转到第三阶段,对蓄电池进行小电流浮充电。其优点是:充电中间过程更接近蓄电池电流接受率曲线,避免了恒流充电法后期输出电流过大,导致电池过充的情况;解决了恒压充电法初始充电电流过大,而后期电流又过小的问题。

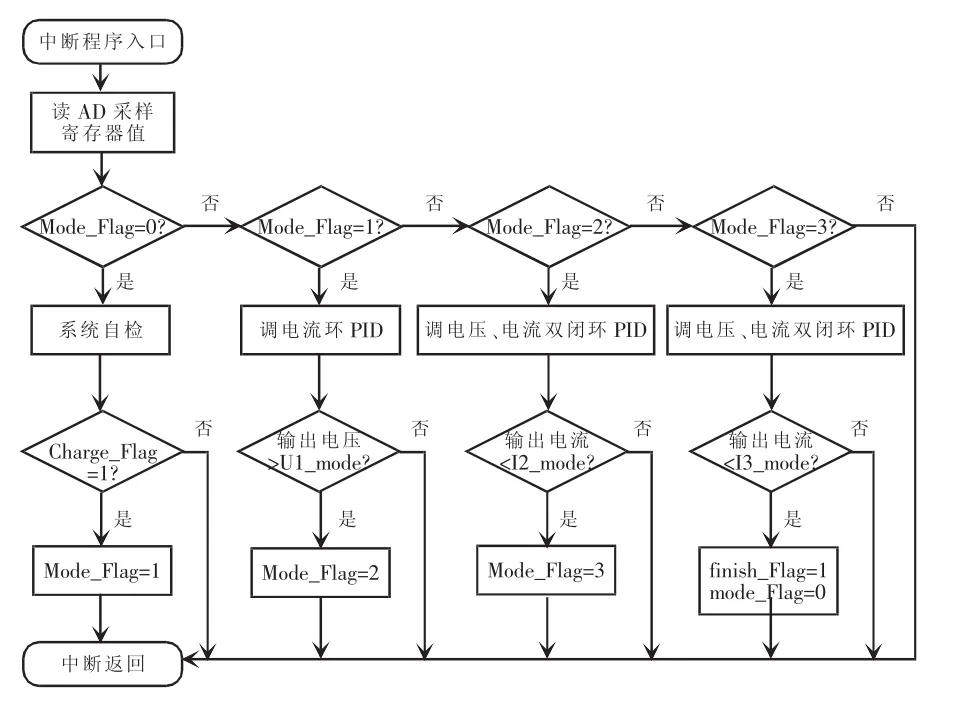

本文在三阶段充电法的基础上,增加脉冲电流预充电过程,即在预充电阶段对蓄电池施以周期性脉冲电流进行充电,能够有效地防止对深度放电的电池初期大电流充电而损害其寿命,同时能够减小电池在充电过程中的极化现象。其充电程序流程如图3所示。

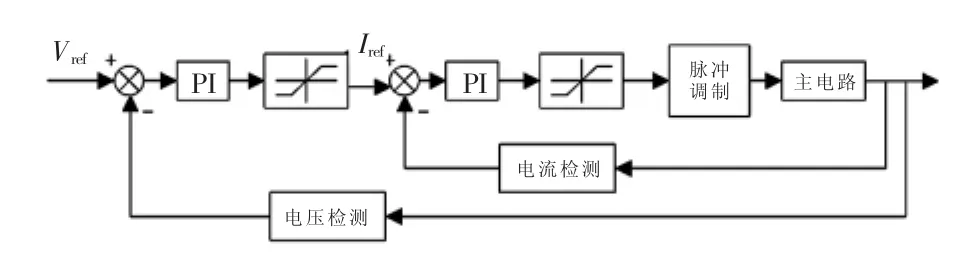

其中,为实现恒流至恒压阶段输出电流平滑转换,本文采用电压、电流双闭环控制系统,控制框图如图4所示。充电初始阶段,电压外环饱和,输出电流上限值,以实现恒流快速充电;当电池电压达到一定值时,电压外环与电流内环共同作用,为电池提供连续可变的电流,并维持恒定的输出电压。

图3 充电程序流程Fig.3 Flow chart of charging process

图4 电压、电流双闭环控制框图Fig.4 Block diagram of double closed-loop control of voltage and current

3 实验结果与分析

为验证上述理论分析,研制了一台样机,采用5节12 V/45 Ah蓄电池进行了现场实验,并用示波器记录波形。

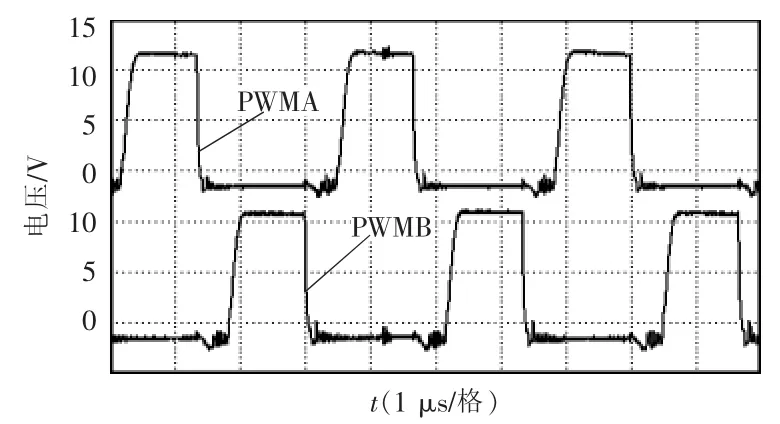

图5是车载充电机工作时的驱动脉冲波形,可以看出,触发脉冲具有较陡的上升沿和下降沿,能够有效减小开关损耗,脉冲电压可达12 V左右,大于MOSFET开启电压,并且在关断时刻能够提供2 V反向栅源电压,实现了MOSFET快速关断,防止误导通的发生。

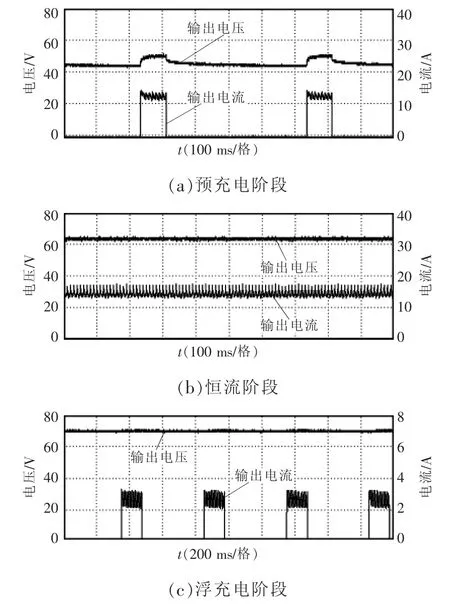

图6是不同阶段车载充电机的输出电压、电流波形。图(a)中,电池电压较低,充电机以周期性脉冲电流对蓄电池进行预充电,在单周期内以10 A电流充电 100 ms,停止充电 400 ms;图(b)所示,输出电压达到60 V以上,充电机以15 A恒流为蓄电池充电;图(c)是最后的浮充电阶段,同样以500 ms为周期对蓄电池进行周期性充电,充电电流在2~3 A左右。可以看出,输出电压、电流波形符合充电策略要求,能够为蓄电池安全、有效地充电。

图5 驱动脉冲波形Fig.5 Waveform of driving pulse

图6 各阶段电压、电流输出波形Fig.6 Output waveforms of voltage and current on each stage

4 结语

本文所设计车载充电机,立足于实际应用需求,采用以半桥电路作为拓扑结构的高频开关电源技术,实现了小型化、轻量化的目标,可靠性高,运行效果良好;设计了高频脉冲变压器隔离驱动电路,满足MOSFET对脉冲驱动信号要求,通过实验样机验证了理论分析的正确性。此外,所研制车载充电机成本较低,具有较高的应用价值。

[1]王丹,续丹,曹秉刚,等.电动汽车关键技术发展综述[J].中国工程科学,2013,15(1):68-72.Wang Dan,Xu Dan,Cao Binggang,et al.Overview on key techniques of electric vehicle[J].Engineering Sciences,2013,15(1):68-72(in Chinese).

[2]宋永华,阳岳希,胡泽春.电动汽车电池的现状及发展趋势[J].电网技术,2011,35(4):1-7.Song Yonghua,Yang Yuexi,Hu Zechun.Present status and development trend of batteries for electric vehicles[J].Power System Technology,2011,35(4):1-7(in Chinese).

[3]孙华雨,赵玉霞.电动汽车充电行业的发展状况研究[J].中国科技纵横,2014(24):263.

[4]胡哲,阮玲燕,黄芳芳.基于SBC6045的电动汽车充电站设计[J].电源世界,2015(5):26-30.Hu Zhe,Ruan Lingyan,Huang Fangfang.A design of EV charging station based on SBC6045[J].The World of Power Supply,2015(5):26-30(in Chinese).

[5]尚艳强,苏过林,孙功,等.电动汽车充电站设计研究[J].电工技术,2016(1):23-24,29.

[6]Etezadi-Amoli M,Choma K,Stefani J.Rapid-charge electric-vehicle stations[J].IEEE Transactions on Power Delivery,2010,25(3):1883-1887.

[7]You Pengcheng,Yang Zaiyue,Chow M Y.Optimal cooperative charging strategy for a smart charging station of electric vehicles[J].IEEE Transactions on Power Systems,2016,31(4):2946-2956.

[8]陈良亮,张浩,倪峰,等.电动汽车能源供给设施建设现状与发展探讨[J].电力系统自动化,2011,35(14):11-17.Chen Liangliang,Zhang Hao,Ni Feng,et al.Present situation and development trend for construction of electric vehicle energy supply infrastructure[J].Automation of Electric Power Systems,2011,35(14):11-17(in Chinese).

[9]葛文捷,黄梅,张维戈.电动汽车充电站经济运行分析[J].电工技术学报,2013,28(2):15-21.Ge Wenjie,Huang Mei,Zhang Weige,et al.Economic operation analysis of the electric vehicle charging station[J].Transactions of China Electrotechnical Society,2013,28(2):15-21(in Chinese).

[10]Schmenger J,Zeltner S,Kramer R,et al.A 3.7 kW onboard charger based on modular circuit design[C]//IECON 2015-41st Annual Conference of the IEEE Industrial Electronics Society.Yokohama,Japan,2015:001382-001387.

[11]Liu Nan,Habetler T G.Design of an on-board charger for universalinductive chargingin electricvehicles[C]//2015 IEEE Energy Conversion Congress and Exposition(ECCE).Montreal,QC,Canada,2015:4544-4549.

[12]Oh C Y,Kim D H,Woo D G,et al.A high-efficient nonisolated single-stage on-board battery charger for electric vehicles[J].IEEE Transactions on Power Electronics,2013,28(12):5746-5757.

[13]Wu Xiaoyuan,Yu Bo,He Liheng,et al.Research of EV customer acceptance index in China[C]//2013 World Electric Vehicle Symposium and Exhibition.Barcelona,Spain,2013:1-10.

[14]Pressman A I,Billings K,Morey T.开关电源设计[M].3版.王志强,肖文勋,虞龙,等译.北京:电子工业出版社,2010:45-46.Pressman A I,Billings K,Morey T.Switching Power Supply Design[M].3rd ed.Wang Zhiqiang,Xiao Wenxun,Yu Long,et al.Beijing:Publishing House of Electronics Industry,2010:45-46(in Chinese).

[15]廖金华,李建黎.铅酸蓄电池充电技术综述[J].蓄电池,2010,7(3):132-135,139.Liao Jinhua,Li Jianli.A review of charging technologies for lead-acid batteries[J].Chinese Labat Man,2010,47 (3):132-135,139(in Chinese).