电动汽车动力电池测试系统的变流及控制

2018-06-01韩金刚汤天浩

刘 艺,韩金刚,汤天浩

(上海海事大学电力传动与控制研究所,上海201306)

电动汽车作为绿色能源汽车得到了迅速发展,但动力电池及其应用技术仍是制约电动汽车发展的瓶颈。在实际应用中,电动汽车对电机功率的需求是动态变化的,瞬间的大电流冲击以及充、放电之间的快速切换,对动力电池的动态性能提出了要求。为了更好分析动力电池的特性,研究动力电池性能的测试设备显得至关重要。在电池测试系统中,需要对电池进行充放电,实现能量的双向流动。我国的动力电池测试设备严重依赖美国和德国等发达国家,美国必测型FTF1-500-50/450动力电池组测试系统测量精度达0.1%;德国Digatron生产的EVT 300-500-80 kW动力电池测试设备,满负荷充电到满负荷放电的动态响应时间小于10 ms。

为此,本文研究了一种基于DSP数字控制的三相交错并联双向DC/DC变换器。分析了交错并联双向DC/DC变换器的特点,建立双向DC/DC变换器的动态模型,设计了基于数字信号处理器的数字控制系统。该变换器还可与PWM可逆整流器连接,应用于各类电池的充、放电以及大功率直流电源的核心部分。

1 汽车动力电池组测试系统

1.1 测试方法和标准

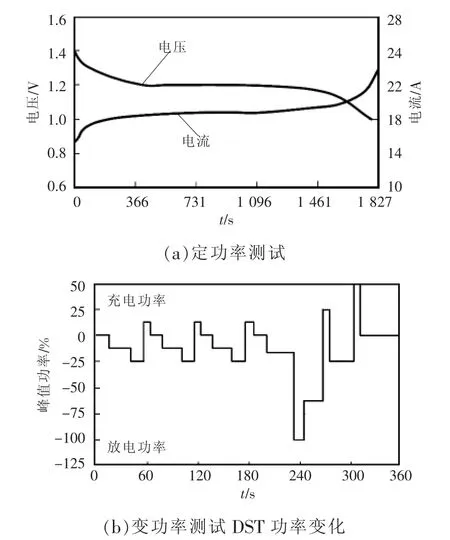

美国的《PNGV电车测试手册》[1]中对动力电池特性典型测试的方法有:恒流脉冲放电测试、峰值功率放电测试、定功率测试和变功率测试。脉冲放电测试需准确确定采用多大电流进行放电测试才能客观反映电池实际功率水平,与实际应用脱钩;峰值功率放电测试是了解电池性能的重要方法。而定功率测试,变功率测试能直接地表现出电池的性能,对电池的实际使用具有重要意义。

测试方法如图1所示。为了模拟电动汽车在公路上匀速行驶的实际路况,需要采取定功率放电的方法对动力电池进行测试。通常采用放电峰值功率的25%或者50%,放电曲线如图1(a)所示,为保持功率恒定,放电电流会随着电池电压的减小而增加。在实际电动汽车行驶的过程中,会遇到各种实际工况变化,其行驶工况有启动、加速、匀速、制动等状态。《USABC电动汽车电池试验手册》[2]中对美国联邦城市运行工况FUDS(federal urban driving schedule)进行简化后得到动态应力测试DST(dynamic stress test)工况。以360 s为一个周期作循环试验,图1(b)为DST功率变化曲线。

图1 测试方法Fig.1 Testing method

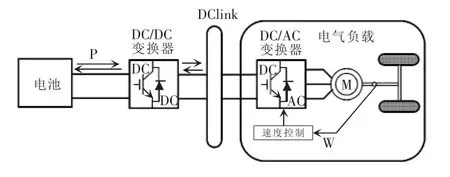

1.2 测试系统原理

电动汽车的动力系统主要由1个动力电池组、双向DC/DC变换器、逆变器和电机组成[3]。图2显示了电动汽车动力电池测试系统结构,其工作原理主要包括充电模式和放电模式两个方面。充电模式是模拟电动汽车在刹车制动时能量经升压控制后动力电池组接受充电电流的能力;放电模式主要用来模拟电动汽车在启动、加速、爬坡等情况下动力电池组瞬间大电流放电能力。

图2 电动汽车动力电池组测试系统Fig.2 Electric vehicle power battery set testing system

2 测试系统双向DC/DC变换器的建模与分析

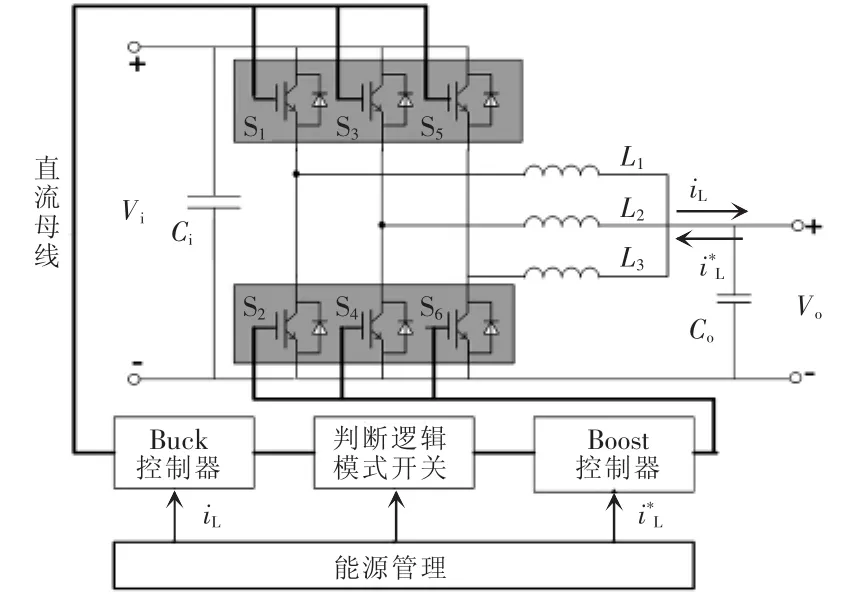

2.1 主电路拓扑及工作原理

图3为非隔离的三相交错并联双向DC/DC变换器,非隔离型变换器相对于隔离型变换器具有器件少、结构紧凑、成本低、没有变压器损耗、效率高、控制简单等优点[4]。多相交错并联拓扑可以减小纹波电流,同时减小电感和电容的体积,提高变换器的功率密度[5]。

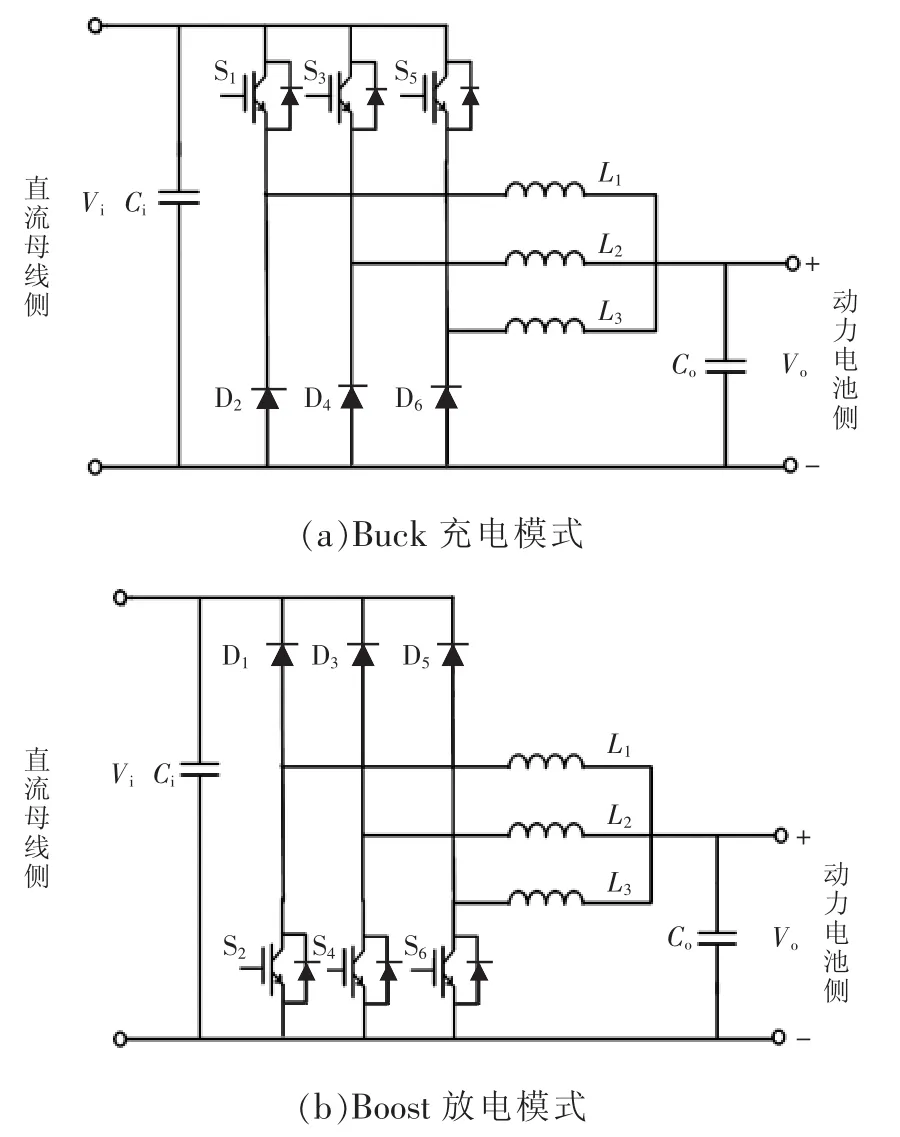

该电路结构具有Buck和Boost两种工作模式,其工作原理如图4所示。其中:3路电感相等,即L1=L2=L3=L;3路开关管占空比相等,即D1=D3=D5=D,且相位依次相差120°。当变换器工作于Buck模式时,如图4(a)所示,其目的主要是将直流母线侧的能量回馈给动力电池侧为动力电池充电,从而达到能量流动;此时功率开关S1、S3和S5工作,功率管 S2、S4、S6关闭驱动,Buck模式又可分 3种状态:D<1/3、1/3<D<2/3 和 D>2/3。当变换器工作于 Boost模式时,如图4(b)所示,其目的主要是动力电池为直流母线端负载所需的功率提供能量,进行放电;此时功率开关 S2、S4和 S6工作, 功率管 S1、S3、S5关闭驱动,Boost模式也可分 3 种状态:D<1/3、1/3<D<2/3和 D>2/3。

图3 系统主电路拓扑结构Fig.3 Topology of system’s main circuit

图4 系统主电路工作原理Fig.4 Working principle of system’s main circuit

2.2 数学模型分析

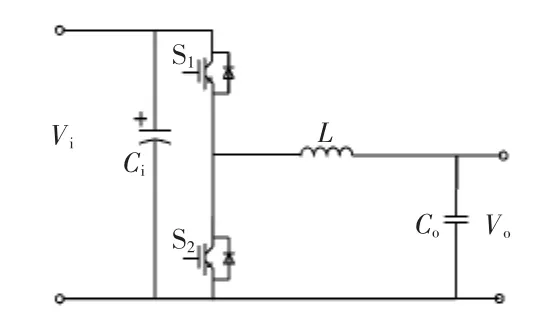

为了设计DC/DC变换器的结构参数和控制参数,需要建立变换器的数学模型。多相交错并联双向DC/DC变换器可以等效为单相双向DC/DC变换器[6],变换器由高频电感 L1、L2和 L3构成(L1=L2=L3=L),单相变换器等效电感L4(L4=L1/3)等于三相变换器每相电感除以相数。以Buck模式图4(a)为例,等效电路如图5所示,建立动态模型时,需考虑电感的等效电阻,图中Res为电感的等效电阻。

图5 DC/DC变换器等效电路(Buck模式)Fig.5 Equivalent circuits of DC/DC converter(Buck mode)

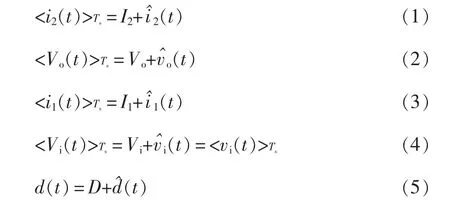

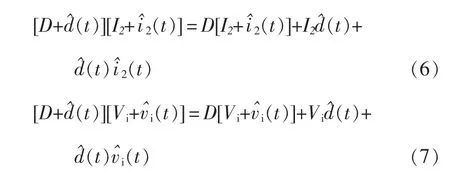

使用平均开关模型方法建立小信号模型[7],用受控源代替开关网络,如图6所示。用扰动法求解小信号动态模型,对Buck变换器各个变量加以微小的扰动,即

代入扰动可以得到线性化受控源电流和受控源电压,即

图6 平均开关模型Fig.6 Average switching model

代入线性化后的受控电流源和受控电压源,得到Buck变换器线性化小信号等效电路。

图7 受控源等效模型Fig.7 Equivalent model of controlled source

再用变压器代替等效受控源,可以得出从占空比扰动到电感电流扰动的传递函数

3 系统参数与控制器设计

3.1 电路参数设计

双向DC/DC变换器由储能电感和输入输出滤波电容组成,电感需要在两种不同工作模式下储存足够的能量。两种模式下,电感都要工作在连续电流模式,则

式中:Vi为直流母线端电压;D为对应模式占空比;f为开关频率;ΔiL为对应模式下电感电流纹波。

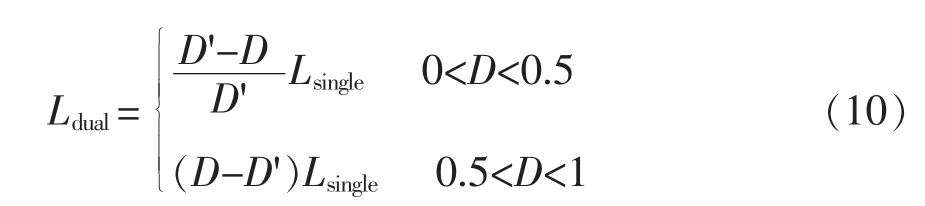

综合选取其中电感较大值即Lmin=max(Lbuck,Lboost)作为L的设计参数。当电路采用交错并联的拓扑结构,三相交错并联电路各个支路中电感Ldual和Boost或Buck模式下单个电感Lsingle的关系[8]为

式中,D'=1-D。

输入和输出的最大电压纹波取5%,输入侧需要满足输入电压纹波的需求,因此,输入侧的滤波电容为

同样,输出侧也需满足动力电池端电压纹波的要求,因此,输出侧滤波电容为

系统开关频率为15 kHz,母线端电压V1=36~48 V,动力电池选用额定电压为25.6 V,容量为60 A·h。综合计算考虑,电感取 L1=L2=L3=64 μH,输入电容和输出电容均取2 200 μF。

3.2 控制参数设计

动力电池测试系统双向DC/DC变换器采用电流闭环PI控制器,如图8所示,通过给定DST功率变化曲线,检测动力电池实时端电压,作为充放电电压限幅,同时给定功率除以电池端电压作为给定电流参考值[9]。

图8 电流闭环控制框图Fig.8 Control block diagram of current closed loop

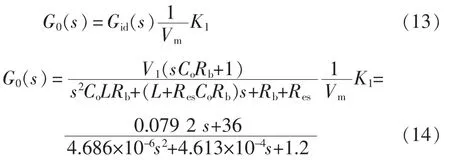

以Buck控制器参数设计为例,1/Vm为PWM调制器的传递函数,GPI(s)为PI补偿控制器的传递函数。实验中,直流电源电压V1=36 V,电感L=L1/3=21.3 μH,两端滤波电容为 2 200 μH,开关频率 15 kHz,三角载波峰值Vm=1 V,电流传感器系数K1=1,电感等效电阻Res=21.3 μH。则未加PI补偿控制器时,系统的开环传递函数为

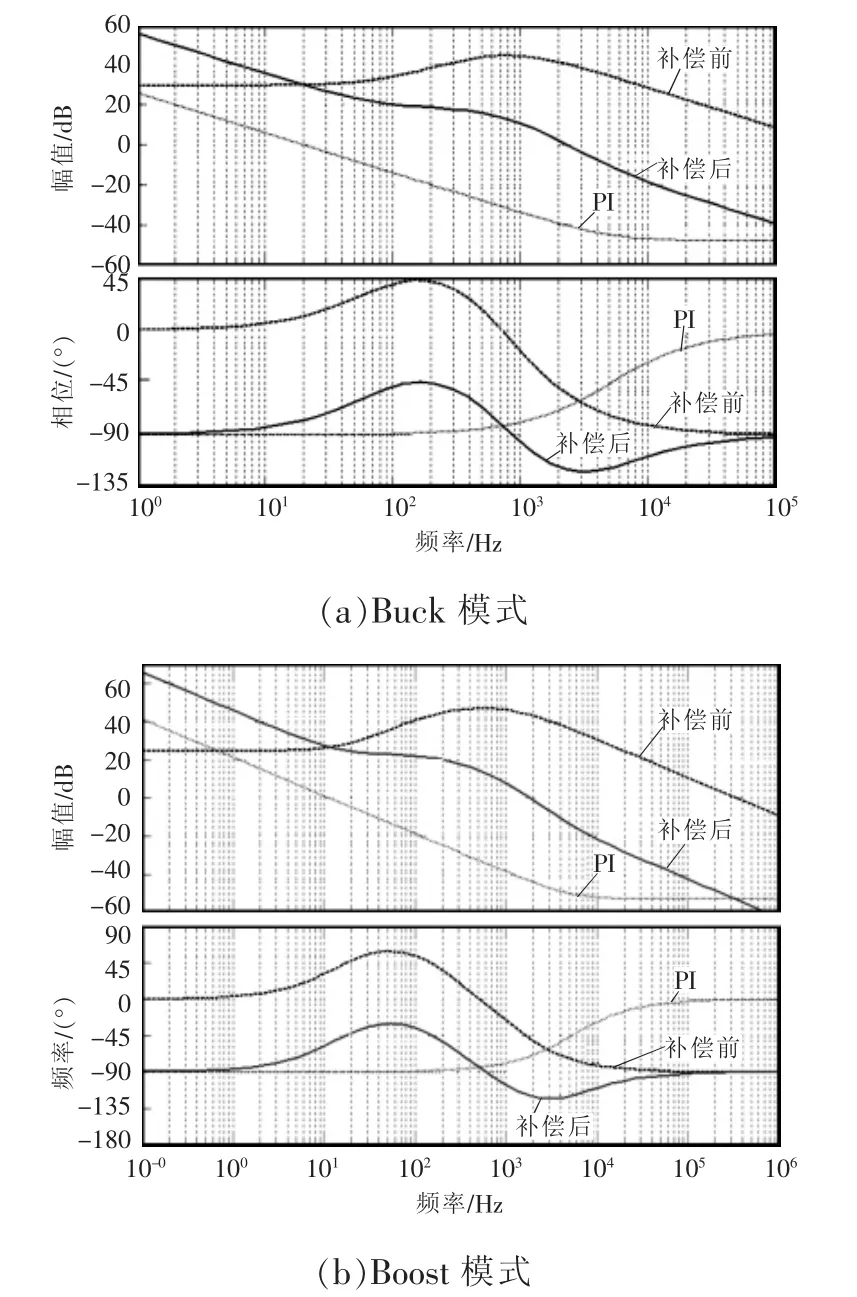

对电流环进行补偿,开关频率为15 kHz,设定Buck模式电流环的穿越频率为2.3 kHz,相角裕度为 60 °,得到 PI补偿器的传递函数 GPI(s)=128 ×。同理,设定Boost模式电流环穿越频率为1.8 kHz,相角裕度为60°,得到PI补偿器的传递函数。图9为补偿前后两种模式下的Bode图,可以看出系统幅频特性曲线以-20 dB/dec穿越0 db线,系统的稳定性得到保证。

图9 补偿前后两种模式的Bode图Fig.9 Bode diagram before and after the compensation in two modes

4 仿真和实验

4.1 仿真验证

根据对系统建模和控制器设计,本文搭建了系统的仿真模型,设定动力电池的初始电量SOC为70%,根据DST变功率工况测试曲线进行模拟,由于标准测试曲线时间较长,此处取其中的一段测试时间曲线作为参考。仿真结果如图10所示,图中上方曲线为标准工况功率测试曲线,下方为系统仿真后跟随给定响应的功率曲线,由仿真波形可以看出系统可以跟随响应。

对应测试的电池剩余电量SOC曲线和电池端电压波形如图11所示。由图可见,当功率为负时,动力电池放电,电池电量下降,端电压下降;当功率为正时,动力电池充电,电池电量上升,端电压上升。电池电压短时间不会发生突变,端电压波动范围很小。

图10 DST功率跟随仿真波形Fig.10 Simulation waveforms of DST power-tracking

4.2 实验与分析

为了验证系统的可行性,本文搭建了硬件实验平台。控制器采用TI公司TMS320F28335DSP,其具备强大的浮点运算能力和丰富的外设单元,检测和给定信号通过外部调理电路进入DSP,经过数据处理,并借助驱动电路,对主电路的功率开关管进行控制,实现能量的双向流动。

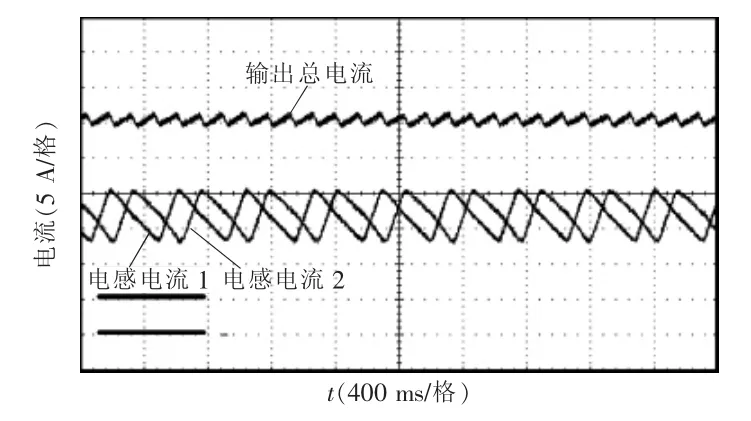

图12为两相电感电流与叠加后的总电流,可见,叠加后的电流纹波大大减小。因此该电路结构有利于减小电流纹波、电感和电容体积,提高变换器的功率密度。

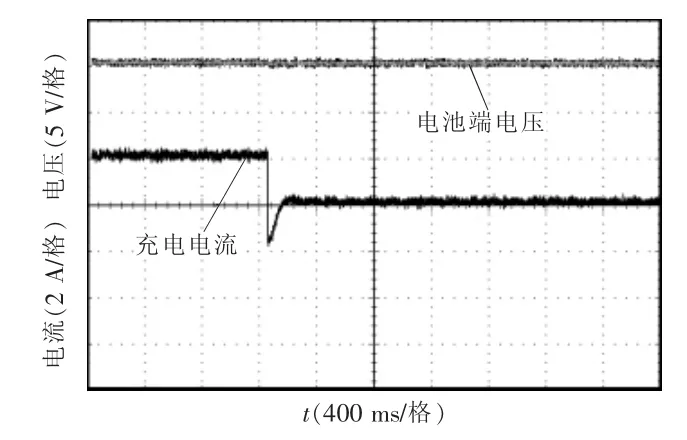

实验中,设定充电电流为正方向,放电电流为负方向。图13为充电Buck模式下电路的动态响应,充电电流从8 A下降到6 A,响应时间约100 ms;图14为放电Boost模式下电路的动态响应,放电电流从4 A下降到8 A,响应时间约150 ms。

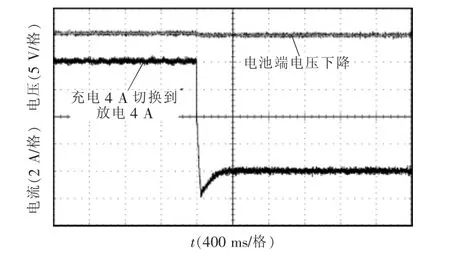

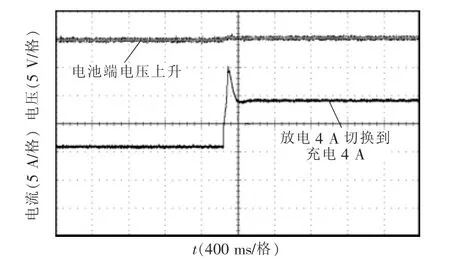

为了实现能量的双向流动,动力电池测试系统对变换器的充、放电动态切换特性提出较高的要求,快速的充放电切换才能满足电动汽车在复杂工况下频繁的加速和减速。图15是动力电池由充电4 A切换至放电4 A的特性,切换约200 ms左右,电池端电压略微下降;图16为放电4 A切换至充电4 A,切换时间约200 ms左右,电池端电压略微上升。

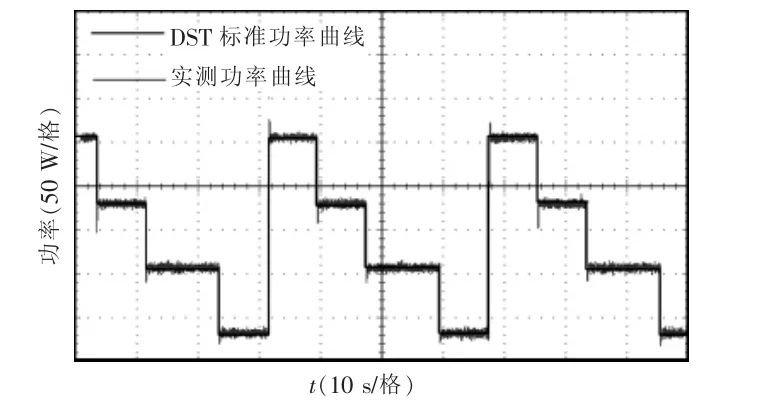

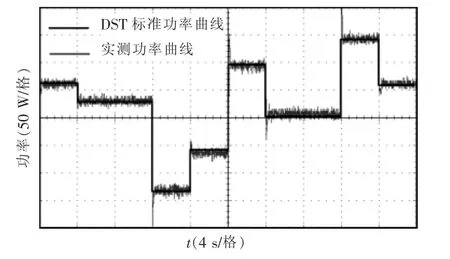

针对不同工况下汽车行驶状态,选择DST标准功率测试曲线,进行等比例缩小,选取其中某一小段进行测试。图17和图18分别为实测的功率响应曲线,可以看出,实测的功率跳变和标准DST曲线基本跟随,动态响应时间大概在100 ms左右。

图11 电池剩余电量SOC曲线和电压波形Fig.11 SOC curve of residual power and voltage waveform of a battery

图12 电感电流纹波波形Fig.12 Ripple waveforms of inductance current

图13 Buck模式动态响应Fig.13 Dynamic response in Buck mode

图14 Boost模式动态响应Fig.14 Dynamic response in Boost mode

图15 充电切换至放电Fig.15 Switching from charging to discharging

图16 放电切换至充电Fig.16 Switching from discharging to charging

图17 实测响应功率曲线1Fig.17 Measured power response curve in working condition 1

图18 实测响应功率曲线2Fig.18 Measured power response curve in working condition 2

5 结语

本文主要分析了动力电池测试系统中双向DC/DC变换器,设计了基于PI控制的电流环控制器实现电池充放电测试,同时采用三相交错并联结构有效减少了输出电流纹波,减小了电感电容体积,提高了变换器的功率密度。验证动态工况下变功率测试时系统的动态性能,实验结果显示所设计的交错并联双向DC/DC变换器具有良好的动态特性,可以满足动力电池测试系统的测试要求。

[1]INEEL.PNGVbatterytestmanual:DOE/ID-10597[S].2001,2.

[2]USABC.Electric vehicle battery test procedures manual:DOE/ID-10479[S].United States Advanced Battery Consortium,1996.

[3]龙波,李迅波,郝晓红,等.并网能量回收动力电池组测试系统拓扑及其控制[J].电工技术学报,2014,29(4):323-328.Long Bo,Li XunBo,Hao Xiaohong,et al.Topology and control of grid-connected energy recovery power accumulator battery pack testing system[J].Transactions of China Electrotechnical Society,2014,29(4):323-328(in Chinese).

[4]Schupbach R M,Balda J C.Comparing DC-DC converters for power management in hybrid electric vehicles[C].Electric Machines and Drives Conference,2003,IEMDC'03,IEEE International,2003,3:1369-1374.

[5]封焯文,粟梅,孙尧,等.用于电动汽车的双向交错式DC/DC变换器的设计[J].电力电子技术,2010,44(9):16-17.Feng Zhuowen,Su Mei,Sun Yao,et al.A bidirectional Interleaved DC/DC converter for electric vehicle applications[J].Power Electronics Technology,2010,44(9):16-17(in Chinese).

[6]Zhang Junhong,Lai Jih-sheng,Yu Wensong.Bidirectional DC-DC converter modeling and unified controller with digital implementation[C].2018 Twenty-third Annual IEEE Applied Power Electronics Conference and Exposition.Austin,USA,2008:1747-1753.

[7]徐德鸿.电力电子系统建模及控制[M].北京:机械工业出版社,2006.

[8]Calderon-Lopez G,Forsyth A J,Nuttall D R.Design and performance evaluation of a 10 kW interleaved boost converter for a fuel cell electric vehicle[C].Power Electronics and Motion Control Conference,2006,8(2):1-5.

[9]左龙,廖勇.车用双向DC/DC控制策略研究及参数选择[J].电源学报,2014,12(2):62-68.Zuo Long,Liao Yong.Control strategy study and control parameter selection for Bi-DC/DC converter of eletric vehicle[J].Journal of Power Supply,2014,12(2):62-68(in Chinese).