一种大型全方位通用自平衡移动加载试验系统

2018-06-01隋炳强罗兴隆何乐洽

隋炳强 罗兴隆 何乐洽

(1.上海宝冶集团有限公司,上海 201908; 2.福州大学,福建 福州 350001)

1 实验室建设背景

大型节点试验一般要求采用足尺空间结构模型,目前大多数加载装置通用性差,试验完成后随即报废,造成了巨大的浪费[1-3],这迫切需要设计和建设一套大型可重复利用的加载系统。我司联合同济大学在上海宝冶建设了钢结构试验室,实验室的主要设备为一个大型全方位通用自平衡移动加载试验系统,系统主要由能全方位加载的通用球形反力架和与之配套的提升滑移系统及辅助加载系统组成。

2 加载系统——通用球形试验反力架

通用球形反力架由同济大学根据结构试验的需要进行设计[4]。该反力架为一种新型的全方位通用加载系统,由固定在下部支撑柱上的上下半球组成,反力架重量约150 t,外径8 m,内部净加载空间6 m,加载能力达到3 000 t,可以对各种复杂节点进行空间全方位的多点同步加载。

通用球形反力架由上下两个半球组成(见图1)。球体环向由分别位于上下半球的2道赤道环梁和2道纬度梁组成;球体经向均匀布置8道弧形经圈梁。上述经圈梁与环向圈梁(赤道梁和纬度梁)可以互为约束,加强了彼此的面外刚度。此外纬度梁还可以作为试件安装提供操作平台。

反力架设计为球形结构的主要原因:1)可以实现全方位加载;2)可以实现内力自平衡,减小对下部支撑柱的作用;3)节点反力可以转化为球形反力架的轴力,从而增大加载能力,充分发挥反力架材料的受力性能,降低造价。

反力架之所以设计为上下2个半球,主要考虑到:1)很多节点由下半球足以完成试验任务,不需要由整个球形结构加载;2)半球无论是前期的试件安装调试、数据采集设备的安装布线还是操作空间都非常方便快捷。只有当下半球不能实现全方位或大吨位加载时,才使用上半球反力架。

上下半球的赤道环梁上分别设置了16个安装耳板,耳板通过高强锚栓相连使上下半球接成一个整体。此外反力架底部设有8根箱型支撑柱,支撑柱上端与下半球的经圈梁连接,下端与实验室的基础相连。可以把反力架和试件的重量直接传给地基。

3 上半球的提升滑移系统

为了实现上下半球迅速的组装和分离,综合考虑上、下半球连接形式的实现难度以及受力可靠性,我司设计了一套提升滑移系统,实现了上下半球的自由对接。

3.1 提升滑移原理

提升滑移系统的工作原理如图2所示,上半球平时不用时,置于反力架一侧的固定钢架顶部,当需要用到上半球时,通过位于滑移钢架上的提升系统将上半球从固定钢架上提升3 m然后利用滑移钢架滑移到下半球一侧,并将上半球置于下半球上;试验完成后,将上半球体提升3 m,再连同滑移钢架水平滑移9 m,放置在固定钢架上。

3.2 提升滑移系统

本提升滑移系统优点:不仅能将上下半球快速组装,方便试件及其部件在球内外进行组装和提升滑移,还可以承载上半球,既提高了节点试验效率,又不受实验室场地狭小环境影响,也大大节省了吊装费用。

本系统实现过程如下(见图3)。

1)试件安装前,将本装置滑移到反力架位置,将反力架上半球提升3 m并移动到反力架以外的固定钢架上;2)试件安装时,本装置沿滑移轨道将试件从反力架外吊装到内部;3)试件安装就位后,将上半球提升到装置顶部,再滑移到下半球的正上方位置,方便上下半球完美组装,然后将装置滑移到固定钢架的位置以方便试验;4)试验完毕后,本装置将上半球提升并移动到固定钢架位置,然后重复上述过程进行下一轮试验。

本系统提升时采用1套液压提升装置,提升高度为3 m,滑移时采用液压推移装置,滑移距离可达9 m。

本装置的固定钢架上部可以承载上半球体,下部可以作为实验室的观测和控制间,可以充分利用实验室的空间。

4 反力架加载辅助系统

4.1 连接件

为实现节点试件与加载装置的可靠连接,必须设计制造相应的连接件。为此首先需要将节点放在反力架的三维模型中进行定位,然后设计相应的连接件。

连接件分为标准件和非标准件。标准件按照一定的模数设计,可细分为标准弧度转换件、标准柱、标准连梁等,可以在各个试验中通用;非标准连接件需要根据杆件的特殊情况进行设计。连接件大部分可与反力架直接连接,个别实在无法连接的,则通过连梁与反力架的经圈梁连接。

本司和同济大学3年来已设计制作了若干标准件和非标准件,其中标准件已在多次试验中得到重复利用,节省了钢材和加工成本,缩短了试验周期(见图4)。

4.2 边界条件的实现

为实现固定约束,固定约束端将通过螺栓与标准支座连接,见图5a)。

为实现滑动约束,主管的滑动端将设有滑动头,而滑动支座装置带有滑动套筒,可将滑动头插入滑动套筒中,通过在二者内壁涂抹黄油并于间隙中放置圆钢,以实现轴向滑动,同时约束滑动套筒另外两个平动自由度和转动自由度(见图5b))。

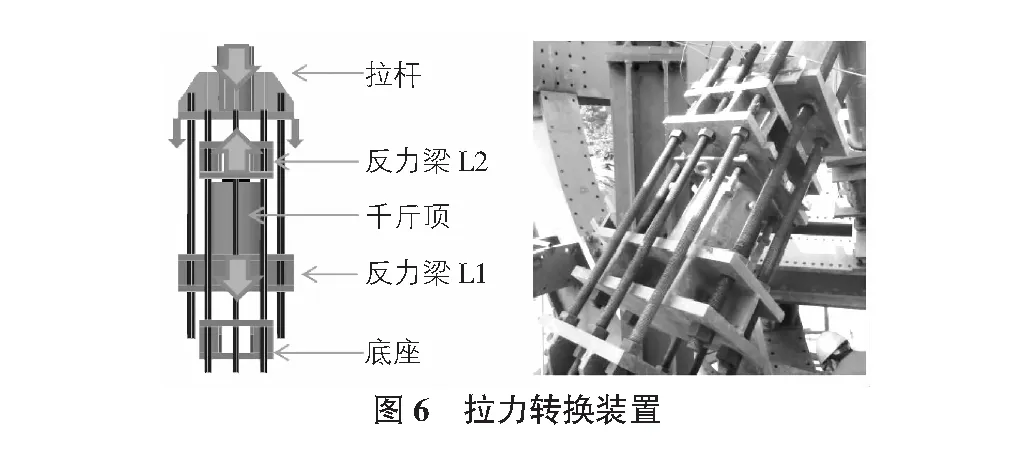

4.3 拉力转换装置

为实现拉力荷载的施加,同济大学专门设计了一套拉力转换装置。该装置的核心思想为:通过锚栓将拉杆与反力梁L1相连、将反力梁L2与底座相连,借用千斤顶活塞头顶压反力梁L2产生的支座反力使拉杆受拉,见图6。

5 结语

本文介绍了一种大型全方位通用自平衡移动加载试验系统,该系统由加载系统、提升滑移系统和加载辅助系统组成。本系统能对各种复杂节点实现全方位的空间多点加载,能满足各种类型节点试验要求。

参考文献:

[1] 江德保,顾晓静.新建结构试验室的设计要点[J].山西建筑,2005,31(19):38-39.

[2] 陈 瑜,江文雅.大比例结构模型试验的加载装置设计实例[J].建筑科学,1995(5):45-47.

[3] 朱文正.空间复杂节点试验装置改进设计[J].实验技术与管理,2014,31(6):76-80.

[4] 程晓波.结构试验全方位通用加载系统研制与应用[J].建筑钢结构进展,2014,16(2):49-57.