基于HyperWorks的搅拌车主减速器框架开裂故障的分析和改进

2018-06-01邓希来卿艳青

邓希来,卿艳青,肖 厦

(三一汽车制造有限公司,湖南 长沙 410100)

某4×4搅拌车前、后轴均采用独立悬架,主减速器框架(后文简称主减框)是悬架的重要承重件,承受较大的侧向力和制动力。该车在可靠性试验过程中,出现主减框开裂故障,本文借助HyperWorks有限元软件分析主减框受力状况,查找故障原因并提出改进方案。

1 主减框结构及故障现象

主减框结构如图1所示,前、后主减速器安装在前、后主减框内,主减框安装在车身下部,悬架采用上下叉臂结构,上叉臂铰接在车身上,下叉臂铰接在主减框上。

图1 结构示意图

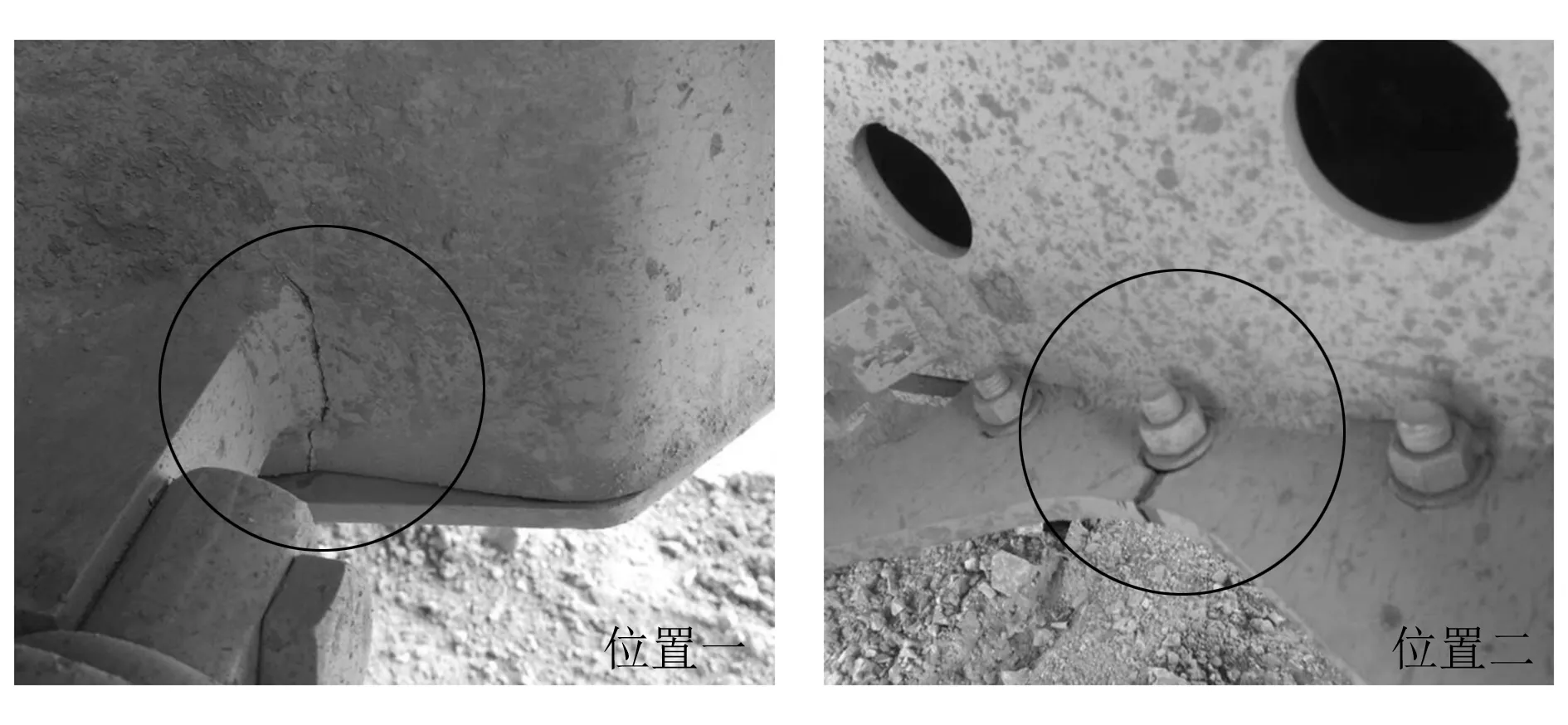

该车在某试验场进行可靠性试验,试验里程达到4 000km时,前主减框出现两处开裂,分别是下叉臂球头安装支座(位置一)和支座连接板中间位置(位置二)。开裂位置在图1中的圆圈处,开裂细节如图2所示。

图2 开裂处放大图

2 故障原因分析

主减框作为悬架的主要承重件,在转向和制动两种工况下,下叉臂球铰处承受较大的侧向力和制动力。而在最大垂直力工况下,下叉臂球铰处受力较小[1]。本文按转向和制动两种工况,借助HyperWorks有限元软件对故障原因进行分析。

2.1 转向工况有限元分析

1)约束。约束主减框与车身连接的螺栓。

2)加载。在整车重心位置按0.6g的转向加速度进行加载,受力方向沿着叉臂方向,如图3所示[2]。

图3 约束加载和应力情况(转向工况)

3)应力情况。经有限元分析,应力情况如图3所示。

2.2 制动工况有限元分析

1)约束。约束主减框与车身连接的螺栓。

2)加载。按整车能提供的最大减速度0.7g进行加载,受力方向为车辆行驶方向,如图4所示[2]。

图4 约束加载和应力情况(制动工况)

3)应力情况。经有限元分析,应力情况如图4所示。

2.3 有限元分析结论

由应力情况可知,在转向工况和制动工况下,叉臂支座与框体连接处(图2中位置一)应力分别达到208MPa和329MPa,与图2中开裂位置对应。

主减框材料主要为Q345B,屈服强度σs为345MPa,在制动工况下,安全系数仅为1.05。该零部件属于车辆底盘安保件,查设计手册,安全系数推荐值n应大于等于1.5[3]。

而叉臂支座连接板中间位置(图2中位置二)两种工况下应力仅为130 MPa和136 MPa,远小于材料屈服强度。结合开裂位置一的情况,判定为叉臂支座开裂后,叉臂挤压和拉伸支座连接板,导致连接板中间薄弱位置开裂。

该试验场上下坡道和转弯路段较多,车辆制动和转向非常频繁,再结合有限元分析结果,判定设计强度不足为主减框叉臂支座开裂的主要原因。

3 改进方案及分析

3.1 改进方案

根据上述故障原因分析,结合以往设计经验,提出以下改进方案:

1)改进点一。改进叉臂支座结构,将受力点延伸到至拐角处,改善应力集中情况,如图5所示。

图5 改进点一

2)改进点二。在主减框框体内侧对应叉臂支座处增加加强板,增强框体结构刚度,如图6所示。

图6 改进点二

3)改进点三。改进叉臂支座连接板结构,增加连接板强度,如图7所示。

图7 改进点三

3.2 改进方案有限元分析

借助HyperWorks软件,采用与原方案相同的约束、加载对改进后的方案进行分析,应力分析结果如图8所示。

图8 改进方案应力情况

将改进前和改进后的主减框应力值做成表格进行对比,见表1。

表1 改进前、后应力值对比 MPa

从图8和表1可以看出,改进后位置一和位置二的应力值都有较大幅度的降低。

改进后主减框最大应力为制动工况下的121MPa,主减框安全系数提高至2.85,大于经验值1.5。

根据有限元分析结论,笔者所在的项目组初步认为该优化方案有效。根据改进方案对主减框重新进行设计、制作并装车。

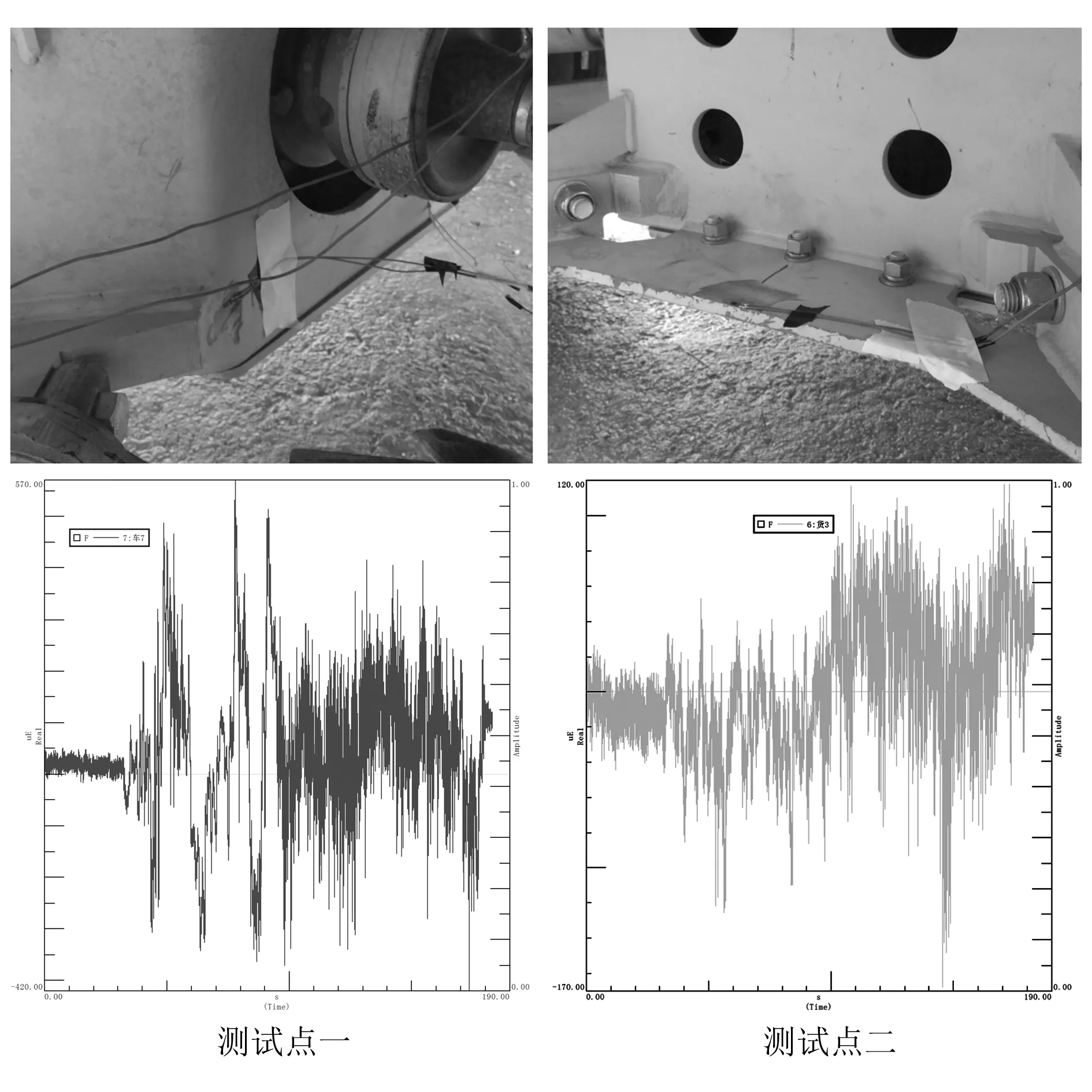

4 应力测试及试验

改进主减框并重新装车后,将该车运往试验场测试其应力,测试位置取原开裂位置,如图9所示。应变片贴片情况及应力测试结果如图10所示。

图9 应力测试位置

图10 应力片贴片情况及测试结果

从图10的应力曲线可看出,测试点一在制动工况下最大应力值为114MPa,转向工况下最大应力值为84MPa,测试值与有限元分析结果接近。

测试点二在制动工况下,最大应力值为24MPa,转向工况下最大应力值为34MPa,稍大于有限元分析结果,但绝对值很小。

该车持续进行可靠性试验,试验里程至12 000km时,主减框仍未出现开裂现象。

5 结束语

该搅拌车采用4×4独立悬架,悬架采用上下叉臂结构,具备优良的通过性能,目前国内应用非常少。由于搅拌车使用工况的复杂性,对其悬架的可靠性要求非常高,故应对悬架的主要结构件主减框进行详尽的应力分析及测试试验。应力分析的关键是主减框的工况分析,对主减框受力最大或最复杂的几个工况进行应力分析,找出应力最集中或最大的区域,设计改进并再计算、比较、再改进直至最佳。但应力分析毕竟只是理论计算,有其局限性,故还需进行针对性的应力测试和可靠性试验,持续的改善才能确保主减框及悬架的安全及可靠性。本文的应力分析方法及相应的测试试验方法,对工程应用有较为实际的指导意义。

参考文献:

[1] 熊向进.基于HyperWorks的汽车前桥有限元分析[J].电脑知识与技术,2009,5(14):3792-3793.

[2] 张胜兰,郑冬黎,郝琪,等.基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社,2007.

[3] 日本自动车技术会.汽车工程手册[M].北京:北京理工大学出版社,2010.