离散制造车间可视化技术研究

2018-06-01楼佩煌

李 斌,何 珍,楼佩煌

(南京航空航天大学机电学院,江苏 南京 210016)

离散制造车间在满足小批量、多品种、快节拍的柔性高效生产需求下,生产过程日趋自动化、柔性化、复杂化、智能化。随着车间生产系统复杂化和智能化程度的提高,车间现场信息繁多、情况复杂,导致车间管理出现混乱,降低了车间生产效率及经济效益。车间可视化技术是将现场采集的信息以图形图像形式动态直观表示的技术,是一种改进生产现场管理,提升车间管理透明化的方法[1]。它借助虚拟现实技术以及图形图像技术,将车间繁杂的数据以直观的形式呈现,以提高车间管理的可视化程度。

近年来,国内外众多学者对生产车间可视化技术进行了大量的研究。吴锋等[2]对制造过程可视化的关键技术——可视化模型和算法、可视化渲染和交互控制技术等进行了研究。孙伟等[3]以制造系统为对象,构建了面向加工车间的可视化仿真系统,验证了可视化仿真系统在制造系统规划与管理方面的有效性。尹超等[4]构建了一种能动态反映车间工况信息的可视化系统,对该系统的体系结构、功能结构以及运行模式进行了详细的介绍,并应用于某汽车零部件制造企业。高扬等[5]针对车间监控实时性差的问题,提出了基于多维向量点的车间可视化技术。SENKUVIENÉ等[6]提出了一种能实时监控生产进度和设备状态的可视化方法。CHEN等[7]针对车间信息管理混乱、可追溯性差、可视化水平低的问题,提出了一种新的集成框架,实现车间生产过程动态信息实时监控。姜康等[8]基于虚拟现实技术与信息集成技术,利用Unity3D构建了车间虚拟监控系统。刘明周等[9]针对车间透明程度低、信息实时性差等问题,构建了一个基于实时信息驱动的可视化监控平台,并应用于某发动机装配车间。潘阳芬[10]针对离散车间信息可视化需求,提出了可视化信息关联模型。

综上所述,在车间生产过程可视化方面国内外研究人员进行了大量的研究,取得了许多有价值的成果,但在离散制造车间实时可视化方面,研究还不够深入。为此,本文在已有研究成果的基础上,进行离散制造车间生产过程可视化研究,利用基于多源数据的复杂事件感知技术、虚拟现实技术、图形图像处理技术等,构建一种能动态显示车间生产过程中设备状态、物料输送过程的可视化系统,为车间生产提供实时、准确、高效的管控支持。

1 车间可视化系统框架

随着小批量、多品种、定制化生产模式的发展,离散制造车间具有以下特点:1)目标产品结构复杂,种类多,物流规模大,衍生信息多,生产工艺路径复杂;2)生产计划和调度安排难以预测,工艺过程变更频繁。传统的采用二维图表对生产过程进行跟踪的管理模式已经不适应新形势的要求,离散制造车间迫切需要一种能动态显示车间底层信息、直观了解任务执行情况、产品生产过程的动态可视化系统,提高车间生产过程的透明化和可视化水平。

车间可视化系统综合应用物联网、虚拟现实、图形图像处理等技术,结合人机交互理论等多学科研究成果,使用图形图像虚拟呈现车间生产过程,对车间虚拟系统进行漫游,实现车间的可视化巡检,实现车间设备状态可视化、产品加工路线可视化、车间生产统计分析信息及生产进度可视化等。

车间可视化系统通过布置在车间现场的各类传感器、智能采集终端等实时采集车间生产过程中的设备数据、环境数据、物料位置变化数据及任务数据等,通过车间局域网上传,利用数据库存储与管理设备的实时状态数据、任务执行数据及生产进度数据,利用车间实时数据驱动虚拟场景中的模型,用户通过车间生产过程可视化界面交互操作,以可视化的形式查看设备状态、生产进度、任务进度、车间异常情况等信息。车间可视化系统框架如图1所示。

图1 车间可视化系统框架

2 车间可视化关键技术

2.1 基于多源数据的复杂事件感知技术

由于离散制造车间现场的复杂性与不确定性,使得不同数据源反映的信息具有不确定性,导致对车间对象状态判断出现偏差,因此需要对采集的信息进行实时自动融合处理,为车间可视化系统提供数据支撑。本文利用复杂事件处理技术实现基于多源数据的复杂事件感知,利用D-S证据理论解决基于多源数据的不确定性问题。基于多源数据的复杂事件感知实现的具体过程如下。

1)复杂事件感知模型。

采用事件驱动机制,实现车间复杂事件感知。在车间复杂事件感知的过程中,提出一种基于复杂事件处理的主动感知模型,该模型将生产过程的分析转为多层次事件的分析,可以高效准确地获取满足可视化系统需求的生产过程信息。采用事件分层的方法,对多源信息感知过程建模,将实时采集的多源信息封装成原子事件,将原子事件进行聚合得到复杂事件。

图2 复杂事件层次模型

如图2所示,复杂事件层次模型由事件源、原子事件层、抽象事件层以及复杂事件层组成。原子事件层将数据解析、封装为原子事件。抽象事件层通过对原子事件的关联、聚类得到复杂事件,通过匹配用户感兴趣的复杂事件进行输出,实现与用户关注的问题的对接。下面分别对上述复杂事件层次模型中的原子事件和复杂事件进行定义。

原子事件:传感采集事件,反映单个设备或物料的实时时空状态或性能状态变化的事件。

定义1:设E为原子事件的有限集合,E={ei|i=1,2,…,n};对于∀e∈E,e可以表示为e={id,attr,timestamp],其中id为事件的编号;attr为事件e的属性集合,即arre={attr1,attr2,…,attrn],n≥0;timestamp为事件e的发生时间。

复杂事件:车间生产过程中反映零部件、设备/单元、系统状态等的事件,由一系列原子事件或其他复杂事件聚合而成。

定义2:设C为复杂事件,可以表示为C=

事件与事件之间通过事件操作符进行连接,常见的事件操作符有逻辑运算操作符和时序操作符,分别见表1和表2。

表1 逻辑运算操作符

表2 时序操作符

以某电表检定车间为例,从生产过程事件感知的角度,车间可视化系统关注的一部分复杂事件见表3。

表3 某电表检定车间中关注的复杂事件

2)复杂事件处理机制。

在图3中,e1~e5为现场采集的原子事件,D1~D4为具有某种语义的复杂事件。e3和e4通过某种操作符匹配后得到复杂事件D3,匹配成功后,e3和e4会被消耗掉;接着D3和e2以某种操作符关联匹配聚合得到D2,匹配成功后,D3和e2会被消耗掉;接着e1与D2以及e5与D2进一步进行匹配,若匹配成功,将分别得到D1与D4。根据复杂事件处理的过程,可以给出复杂事件推理的一般表达式:

D=f(e1,e2,…,en) (n>0)

(1)

式中:f为事件推理函数,表示一系列事件操作符关系;en为原子事件或复杂事件;D为新的复杂事件。

图3 复杂事件处理匹配树

3)复杂事件置信度评价。

运用D-S证据理论,对车间复杂事件感知结果进行综合评价。其中构成复杂事件处理模式的事件元素和事件操作符是判断复杂事件状态的基本证据。在推理过程中,每一次参与匹配的事件对相应的事件状态变化有不同的置信度,考虑到不同数据源产生的感知事件对某一事件状态反馈具有不同的置信度,故需要对事件匹配过程进行置信度赋值。利用D-S组合规则将证据事件合并,产生综合置信度,根据预定义的决策规则进行量化评价。

D-S证据理论包含如下要素:识别框架、基本概率分布(BPA)、合成规则。识别框架用于描述所有假设的集合,可表示为Θ={θ1,θ2,…,θn},其中θi(1≤i≤n)互斥。基本概率分布可以用m函数表示,其满足如下关系:

(2)

本文关注车间复杂事件状态是否确定,所以其识别框架可以描述为θ={A,┐A},所有可能的命题为:2θ={Ø,{A},{┐A},{A,┐A}},其中:{Ø}表示无事件发生;{A}表示事件发生;{┐A}表示事件未发生;{A,┐A}表示根据当前状态无法确定事件是否发生。例如对一个设备状态而言,{A}表示设备正常,{┐A}表示设备异常。

复杂事件置信度评价具体实现步骤如下:

1)动态证据体选择。基于多源数据的原子事件作为复杂事件状态判断的证据体。

2)分配基本置信度。根据专家知识对事件置信度进行分配。

3)合成证据的置信度值。利用合成规则,求出多个证据体共同影响下反映事件状态的综合置信度值,即m({A}),m({┐A})和m({A,┐A})。

4)决策推断。得到综合置信度值后,根据决策规则得到推断结果,据其确定复杂事件状态。本文采用的决策规则如下:

(3)

其中A1,A2⊆θ,m(A1)=max{m(Ai),Ai⊆θ},m(A2)=max{m(Ai),Ai⊆θ且Ai≠A1}。ε1,ε2是根据专家知识事先设定的阈值。若满足上述规则,则可得到判决结果A1。

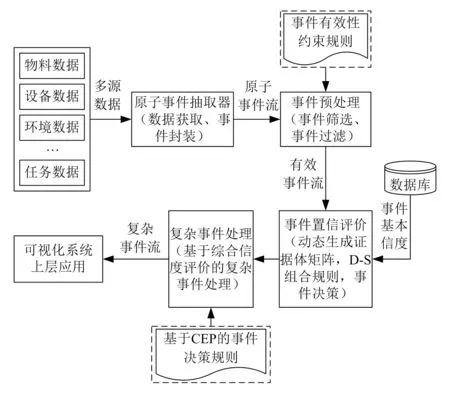

基于上述设计,针对车间复杂事件处理过程,可以给出综合处理过程描述。如图4所示,原子事件抽取器将多源感知数据封装成原子事件;事件预处理模块根据事件有效性约束规则,对原子事件进行筛选、过滤,去除掉冗余的事件及生产过程不感兴趣的事件;事件置信度评价模块将过滤出来的有效事件作为推理事件真实状态的证据体,利用D-S组合规则求出综合置信度评价;复杂事件处理模块根据综合置信度评价,基于复杂事件模式匹配对事件状态进行处理。

图4 基于多源数据的复杂事件感知过程

2.2 车间可视化场景构建及控制技术

2.2.1可视化对象模型描述

可视化对象模型是车间可视化场景构建的基本单元,是车间实体对象在可视化系统中的映射。根据车间可视化需求以及车间现场实际,利用可视化对象模型库将模型组合布置,构成车间可视化场景。基于车间生产过程实时信息驱动可视化对象模型,形成可运行的车间可视化系统。

可视化对象模型包括对象的静态模型和动态模型,即Object={ObjID,ObjStaticModel,ObjDynamicModel},其中ObjID为对象标识。

对象的静态模型是对象静态属性的集合,包括对象的名称、与其他对象的关联关系等,即ObjStaticModel={Name,HierarchyRel1,HierarchyRel2,…},其中Name为对象的名称,HierarchyRel为对象的层级关系。

对象的动态模型是对象动态属性的集合,包括对象的当前状态、当前位置、当前执行任务、时间属性等,即ObjDynamicModel={CurrentState,CurrenLocation,CurrentTask,…,TimeStamp},其中CurrentState、CurrentLocation、CurrentTask等分别为对象的当前状态、当前位置、当前执行任务等,TimeStamp为时间属性。

可视化对象模型是实际对象抽象的数学描述,在构建可视化系统时,首先需要配置可视化对象静态模型的静态属性,如层级关系、对象关联关系等。可视化系统运行时,通过系统与底层的接口将车间生产过程中的实时数据传递给对象动态模型的动态属性,通过模型控制将对象模型的动态属性以可视化的形式在界面上显示,实现整个车间生产过程的可视化。

2.2.2车间虚拟场景构建

车间虚拟场景的构建需要根据车间可视化的需求及车间实际情况,构建可视化对象模型,并确定模型之间的关联关系。利用可视化对象模型创建可运行的可视化系统,实现对象实时状态的查看。图5为车间可视化系统构建的流程,具体步骤如下:

1)静态场景映射。构建车间实体对象的三维模型形成三维模型库,利用三维模型库结合实际场景构建车间三维虚拟场景,实现车间静态映射。

2)将三维模型库中相应的对象模型实例化。分别定义对象的静态属性及动态属性,并根据实际情况将模型相应属性初始化。

3)利用处理后的信息驱动模型运动及状态显示,实现模型及场景的动态映射。

图5 车间可视化系统构建流程

2.2.3模型控制技术

车间对象模型可分为静态模型和动态模型两类。静态模型控制主要是模型状态可视化显示控制,根据模型的不同状态以不同的可视化特征显示;动态模型控制则复杂得多,如车间设备模型,动作多且复杂,如何实现设备动作的一一映射是车间可视化系统的难点之一。针对传统动态模型控制出现模型运动滞后的问题,本文提出了一种基于场景状态数据的模型反馈控制方法,来提高可视化系统中模型运动的实时性,如图6所示。

图6 基于场景状态数据的模型反馈控制机制

以电表检定车间AGV动态模型控制为例,对上述模型控制方法进行介绍。AGV用于电表自动化输送,AGV模型控制需要还原生产现场AGV的实时行驶过程、位置、动作、状态信号等信息。tn时刻AGV的实时位置数据为R_Dt(n),此时虚拟场景中AGV位置数据为S_Dt(n),将上述两个数据进行比较,得到AGV位置偏差e,反馈控制器根据位置偏差e的大小,生成AGV运动指令,动态调整AGV模型的运动速度,实现AGV模型位置与实际位置的一致性,从而改善可视化系统中模型控制的滞后性。

3 应用案例

某校企合作项目中的电表检定车间检定的电表种类多(包括单相电流表与三相电流表)、来源广(来自不同的生产厂家),用传统的二维图表方式跟踪检定过程,导致生产过程的可视化程度低。笔者所在课题组基于Unity3D平台,利用C#语言开发了一套车间可视化系统,目前该系统已经在电表检定车间成功运行,实现了车间生产设备状态信息、电表输送信息、检定任务执行情况的可视化,使得车间管理人员可以直观动态地掌握车间现场情况和检定任务进度,并根据实际情况进行动态调度,提高了电表检定效率。图7为该系统实际运行的部分截图。

图7 系统应用

4 结束语

本文针对离散制造车间管理不透明、可视化程度低、实时性差等问题,分析了智能制造背景下车间可视化管控的需求,研究了车间可视化的关键技术,即基于多源数据的复杂事件感知技术、车间可视化场景构建及控制技术。在此基础上,基于Unity3D开发了一套能实时动态显示生产过程的车间可视化系统。借助实际项目将所提技术应用于某电表检定车间,取得了良好的效果。

参考文献:

[1] 周光源,王强.生产车间可视化实时监控平台设计与开发[J].组合机床与自动化加工技术,2015(11):145-148.

[2] 吴锋,侯平智.制造可视化及关键技术研究[J].现代制造工程,2009(4):134-136.

[3] 孙伟,马辉,李小彭,等.面向制造系统的可视化仿真技术研究[J].组合机床与自动化加工技术,2008(9):92-96.

[4] 尹超,张飞,李孝斌,等.多品种小批量机加车间生产任务执行情况可视化动态监控系统[J].计算机集成制造系统,2013(1):46-54.

[5] 高扬,蒋增强,扈静,等.基于多维向量点的生产车间可视化监控技术研究[J].现代制造工程,2008(9):108-110.

[6] SENKUVINENÉ I,JANKAUSKAS K,KVIETKAUSKAS H.Using manufacturing measurement visualization to improve performance[J].Mechanics,2014,20(1):99-107.

[7] CHEN R S,TU M A,JWO J S.An RFID-based enterprise application integration framework for real-time management of dynamic manufacturing processes[J].The International Journal of Advanced Manufacturing Technology,2010,50(9/12):1217-1234.

[8] 姜康,柯榕,赵小勇,等.数字化车间虚拟监控系统研究[J].航空制造技术,2016,515(20):97-100.

[9] 刘明周,王强,马靖.基于实时信息驱动的制造过程可视化监控平台[J].中国机械工程,2015,26(18):2466-2472.

[10] 潘阳芬.离散制造过程信息可视化技术研究与应用[D].武汉:武汉理工大学,2013.