薄煤层坚硬顶底板回采巷道围岩控制技术研究

2018-06-01李四清

李四清

(山西潞安矿业(集团)有限责任公司 慈林山煤矿,山西 长治 046605)

1 概述

长期以来,巷道支护技术作为煤炭开采的一项重要基础工作得到了快速有效地发展。其中,锚杆支护技术因具有可靠性强、支护强度高、成本低、劳动强度小等优点,逐渐代替传统的砌碹、U型钢支护,成为我国煤矿巷道支护的热门选择[1-3]。由于煤矿生产地质条件多变,对于一些顶底板坚硬且完整性较好的薄煤层回采巷道,掘进过程中经常出现锚杆(索)钻眼困难、掘进速度慢、工人劳动强度高等问题,若锚杆支护参数选择不合理,不仅严重影响工作面正常的接替关系,并且增加了矿井生产成本,成为制约该类条件下煤矿安全高效生产的主要问题之一[4-7]。

为此,本文采用实验室实验、理论分析、数值模拟与现场工程实践等综合研究方法,基于对薄煤层坚硬顶底板回采巷道掘进中现存问题的分析,综合实验室岩石力学性能测试结果与围岩应力演化规律及变形破坏特征的分析,提出并优化该类条件下回采巷道围岩控制技术与参数,成功应用于现场工程实践。

2 研究背景

2.1 试验巷道地质条件

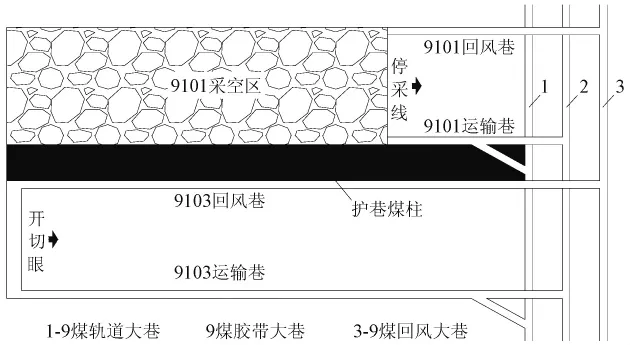

慈林山煤矿9103工作面回风巷位于井田北翼的一盘区,毗邻9101工作面采空区,呈东西方向布置。工作面宽度150 m,埋深约为280 m,所采9#煤层赋存结构简单,厚度1.0~1.6 m,平均厚度1.3 m,煤层倾角2°~3°,属于近水平煤层。9103工作面回风巷总长1550 m,采用留设30 m宽煤柱护巷方式掘进,巷道布置见图1。

图1 工作面采掘平面

工作面顶底板岩性如表1所示。

表1 工作面顶底板岩性

2.2 试验巷道原支护参数

9103工作面回风巷断面形状为矩形,巷道宽×高为3600mm×2200mm,采用钻爆法破底掘进施工。支护形式为锚网索联合支护,顶板与宽煤柱帮均采用Φ20mm×L2200mm左旋螺纹钢高强锚杆,间排距800mm×800mm;顶板采用Φ17.8mm×L6300mm锚索加强支护,排距2400mm,每排1根,位于巷道顶板中央;顶板与宽煤柱帮铺设Φ2铁丝网与Φ12圆钢焊接的钢筋梯子梁。实煤体帮侧采用Φ18mm×L2000mm玻璃钢锚杆支护,间排距800mm×800mm,并铺设双抗塑料网。

2.3 存在主要问题

9103工作面回风巷原支护参数施工过程中存在主要问题如下:巷道采用钻爆法破底掘进施工,顶板与两帮下部均为坚硬岩体,在锚杆(索)支护施工过程中,钻眼困难,经常出现卡钻、折钻等现象,尤其是两帮顶底角倾斜锚杆施工时,需穿层钻眼,施工极为困难,造成巷道掘进速度缓慢。据统计,巷道掘进每日进尺仅为3~5 m,通常一班放炮,两班支护,整条巷道掘进完成需1年时间以上,严重影响了工作面正常接续关系;由于设计锚杆(索)支护密度相对较大,不仅导致工人劳动强度高,效率低下,且增加了巷道支护材料用量,经济成本较高。因此,急需对9103工作面回风顺槽锚杆(索)支护参数进行优化,以解决上述现存问题,在保持巷道围岩稳定的同时,缓解工作面接续紧张的局面。

3 巷道围岩力学性能与应力、变形特征分析

3.1 岩石力学性能测试

基于现场生产地质条件的分析得知,对巷道围岩稳定影响较大的为顶板5.5 m粉砂岩与底板3.73 m石灰岩,分别为巷道的基本顶与基本底。作为优化巷道支护技术与参数的重要指标,需对二者及煤层力学性能深入了解。分别对巷道基本顶、基本底与煤层切割取样,进行实验室岩石力学性能测试,测试结果如表2所示。

表2 岩石力学性能测试结果

由表2可知,巷道基本顶平均抗压强度为52.22 MPa,属于较坚硬类岩石,基本底平均抗压强度为85.81 MPa,属于坚硬类岩石。而煤体强度则相对较弱,测试结果显示,煤体平均单轴抗压强度仅为3.08 MPa,属于极软类煤体,因此在设计巷道支护参数时应特别注意对两帮松软煤体的控制。

3.2 试验巷道应力环境分析

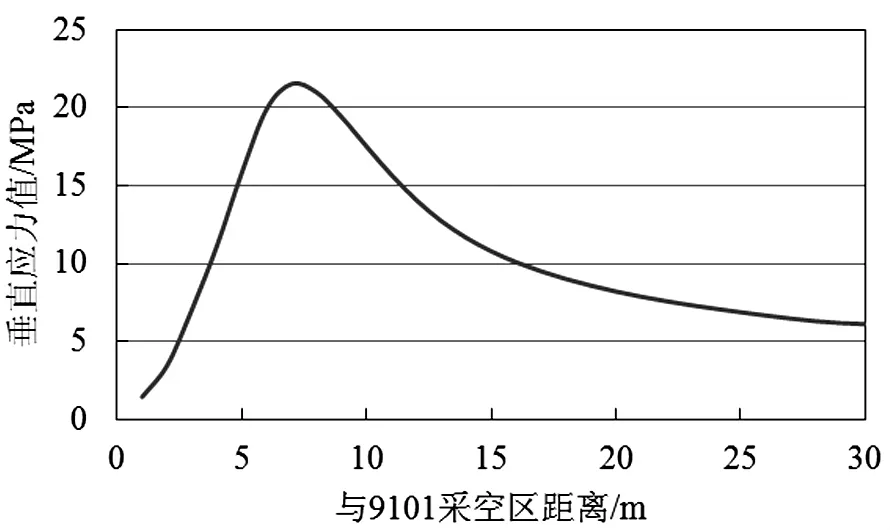

9103工作面回风巷邻近9101采空区,设计护巷煤柱为30 m,工作面埋深约280 m,原岩应力7 MPa。基于工作面生产地质条件,采用数值模拟方法分析9101采空区边缘煤体垂直应力分布情况,计算结果见图2。

图2 采空区边缘煤体垂直应力分布曲线

工作面采空区边缘煤体垂直应力分为3个区域:应力降低区、应力增高区与原岩应力区[8]。确定护巷煤柱宽度时,原则上是避开应力增高区,将巷道布置在应力降低区(沿空掘巷)或原岩应力区(宽煤柱护巷),避免巷道因处于高应力环境中而增加其自身维护难度。巷道在9101工作面回采结束前已完成开口,9103工作面回风巷采用30 m宽煤柱护巷方式掘进。由图2可知,应力增高区集中在距离采空区5~25 m的位置,采用30 m护巷煤柱已使巷道处于原岩应力区中,类似与实煤体巷道掘进,围岩所处应力环境较为优越。

3.3 巷道围岩变形分析

以9101工作面回风巷为例,巷道自掘出后,经历短暂变形期后即趋于稳定状态,巷道最大变形量主要发生在支护强度相对较低的实煤体帮侧。工作面回采期间,即使是在超前支承压力作用下,巷道围岩仍保持较好的稳定性,两帮移近量约为100mm,顶底板移近量约为30~50mm。表明巷道支护阻力完全可以抵抗采动支承压力的调整与释放产生的围岩变形,也为巷道支护参数的优化提供了现场分析依据。

4 巷道围岩控制技术

4.1 巷道支护技术

采用数值模拟方法,对不同参数下巷道锚杆(索)支护技术进行计算分析,从锚杆(索)支护密度、围岩应力演化与变形规律方面综合考虑,最终确定巷道支护技术与参数如下:

支护形式为锚网索联合支护,顶板和宽煤柱帮均采用Φ20mm×L2200mm左旋螺纹钢高强锚杆,间排距分别为1000mm×1200mm和800mm×1200mm,实煤体帮采用Φ18mm×L2000mm玻璃钢锚杆支护,间排距800mm×1200mm,其中,两帮每排仅布置两根锚杆,位于煤体内;顶板与宽煤柱帮铺设Φ2铁丝网与Φ12圆钢焊接的钢筋梯子梁,实煤体帮铺设双抗塑料网与Φ12圆钢焊接的钢筋梯子梁;顶板采用Φ17.8mm×L5300mm锚索加强支护,排距3600mm,每排1根,位于巷道顶板中央。

新支护方案巷道支护断面见图3。

图3 巷道支护断面(单位/mm)

4.2 支护效果数值模拟分析

(1)巷道围岩应力演化规律对比

数值模拟所得新支护参数与原支护参数下巷道围岩垂直应力演化见图4。

图4 巷道围岩垂直应力演化云图

由图4巷道围岩垂直应力演化规律得知,采用新支护参数巷道掘进稳定后两帮垂直应力峰值区范围与原支护参数下基本相同,垂直应力峰值约8 MPa,应力集中系数1.6;新支护参数下应力集中区相比于原支护参数略微向巷道两帮方向转移,距离巷道两帮约为2.5~3 m。

(2)巷道围岩塑形区演化规律对比

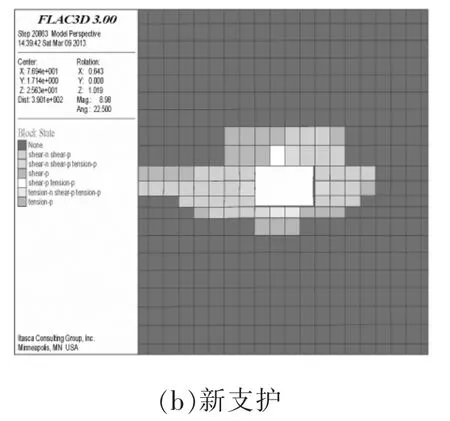

数值模拟所得新支护参数与原支护参数下巷道围岩塑性区分布见图5。

图5 巷道围岩塑性区分布

由图5巷道围岩塑性区分布规律得知,采用新支护参数巷道掘进稳定后围岩塑性区分布范围与原支护参数下基本相同,顶底板塑性区扩展范围约为2 m,宽煤柱帮与实煤体帮塑性区扩展范围分别约为4~7 m、2~4 m;但两种支护参数下巷道塑性区内围岩破坏方式相差较大,新支护参数下巷道顶板与顶角的剪切破坏范围较原支护参数下有所增加,增幅约1 m,底角拉伸破坏范围较原支护参数下减小1 m左右。

(3)巷道围岩变形量对比

数值模拟所得新支护参数与原支护参数下巷道围岩变形情况见图6。

图6 巷道围岩位移演化云图

两种支护参数下巷道围岩变形量汇总如表3所示。

表3 优化前后巷道围岩变形量汇总

综合分析图6和表3可知,新支护参数下的巷道表面位移与围岩破坏变形范围相较于原支护参数均有所增加,但增加幅度不明显,顶板下沉量由110.6mm增加到126.8mm,增大约14.6%,底鼓量由92.4mm增加到109.6mm,增大约18.6%,宽煤柱帮与实煤体帮分别增大约11.3%和8.1%,考虑到原支护参数下实测巷道表面位移量,变形量依然处于安全可控范围内。

4.3 工程应用效果

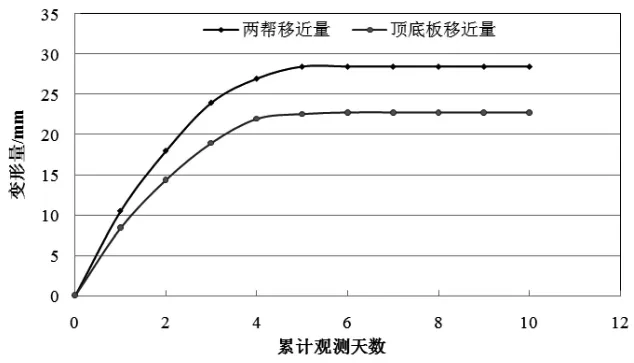

9103工作面回风巷采用新支护参数后,通过对巷道掘进后10d的矿压数据实测与分析,得到巷道围岩表面位移监测曲线见图7。

图7 巷道围岩位移监测曲线

由图7可知,采用新支护参数后,巷道围岩观测期内顶底板与两帮移近量分别约为22mm和28mm,围岩变形主要发生在巷道掘出后前5~6 d内,主要为掘进扰动产生的变形;之后巷道围岩变形逐渐趋于稳定。因此得到,巷道采用新支护参数可有效保持顶底板及两帮围岩的整体性与稳定性。

5 经济与社会效益评价

9103工作面回风顺槽采用新支护参数后,以每百米巷道锚杆数量、钻孔总长度,锚索数量、钻孔总长度、材料消耗等几个方面与原支护方式进行对比(如表4所示),用以评价新支护参数下的经济效益与社会效益。

由表4可见,相比于原支护参数,巷道采用新支护后的百米锚杆(索)数量及钻孔长度都有约50%的减小,支护材料消耗基本上也减少50%以上;因此,采用新支护参数后不仅降低约50%的巷道掘进成本,提高矿井经济效益,同时可大幅度降低工人的劳动强度,提高巷道掘进速度,缓解采掘接替紧张关系,具有显著的社会效益。

6 结语

1)基于实验室岩石力学性能测试结果与围岩应力演化规律及变形破坏特征的分析,总结得到试验巷道锚网索支护优化依据:① 顶底板岩层岩性为强度较大的灰岩和细砂岩;② 护巷煤柱较宽促使巷道围岩所处应力环境相对优越;③ 巷道掘采两阶段内围岩变形量较小。

2)针对薄煤层坚硬顶底板巷道提出参数优化方案,并对巷道围岩新支护参数下围岩控制效果进行数值模拟分析,分析结果显示,巷道采用新支护参数围岩变形破坏方式与变形量虽有小幅增加,但依然可有效控制巷道围岩变形。基于优化后新支护参数下巷道围岩矿压显现规律分析,巷道掘进稳定后围岩顶底板与两帮变形量分别约为22mm和28mm。并通过优化前后的经济社会效益对比,采用新支护参数后除巷道掘进成本降低约50%,同时大幅度降低工人的劳动强度,提高巷道掘进速度,缓解采掘接替紧张关系,经济社会效益显著。

〔1〕钱鸣高.20年来采场围岩控制理论与实践的问顾[J].中国矿业大学学报,2000(1):29.

〔2〕陈炎光,陆士良.中国煤矿巷道围岩控制[M].中国矿业大学出版社,1994.

〔3〕盛真可.煤矿开采及深井锚杆支护技术分析[J].现代矿业,2011,9(11):92-93.

〔4〕张育恒.坚强顶板条件下锚杆支护技术的应用[J].科技情报开发与经济,2010(2).

〔5〕官山月,贾明魁.锚杆支护巷道软弱夹层位置与顶板稳定性关系研究[J].中国煤炭,2006(11):34-36.

〔6〕付新宏,吴兴荣,吴章龙,等.坚硬顶板条件下维护动压巷道的探讨[J].矿山压力与顶板管理,1994(3):39-41.

〔7〕H.Yavuz,An estimation method for cover pressure reestablishment distance and pressure distribution in the goaf of long wall coal mines,International Journal of Rock Mechanics and Mining Sciences,2004,41(2):193-205.

〔8〕柏建彪,王卫军,等.综放沿空掘巷围岩控制机理及支护技术研究[J].煤炭学报,2000(5):478-481.