机器人双面螺柱焊在汽车工业中的应用

2018-06-01王成明

王成明

奇瑞汽车股份有限公司 安徽省芜湖市 241009

1 引言

螺柱焊是汽车白车身分总成上一个重要的工艺,传统的双面螺柱焊都是通过人工翻转夹具焊接实现,一般情况下,车身分总成双面螺柱焊均采用人工焊接的方式进行,但这种人工焊接在人机、效率、安全、质量一致性、TPM等方面均存在诸多的问题。螺柱焊相对于其他焊接方法的优点,在于焊接功率上。对于批量生产的工件,在很短的焊接时间(3-980ms)内可打到8-40个/min(根据不同直径螺柱和不同焊接功率)。

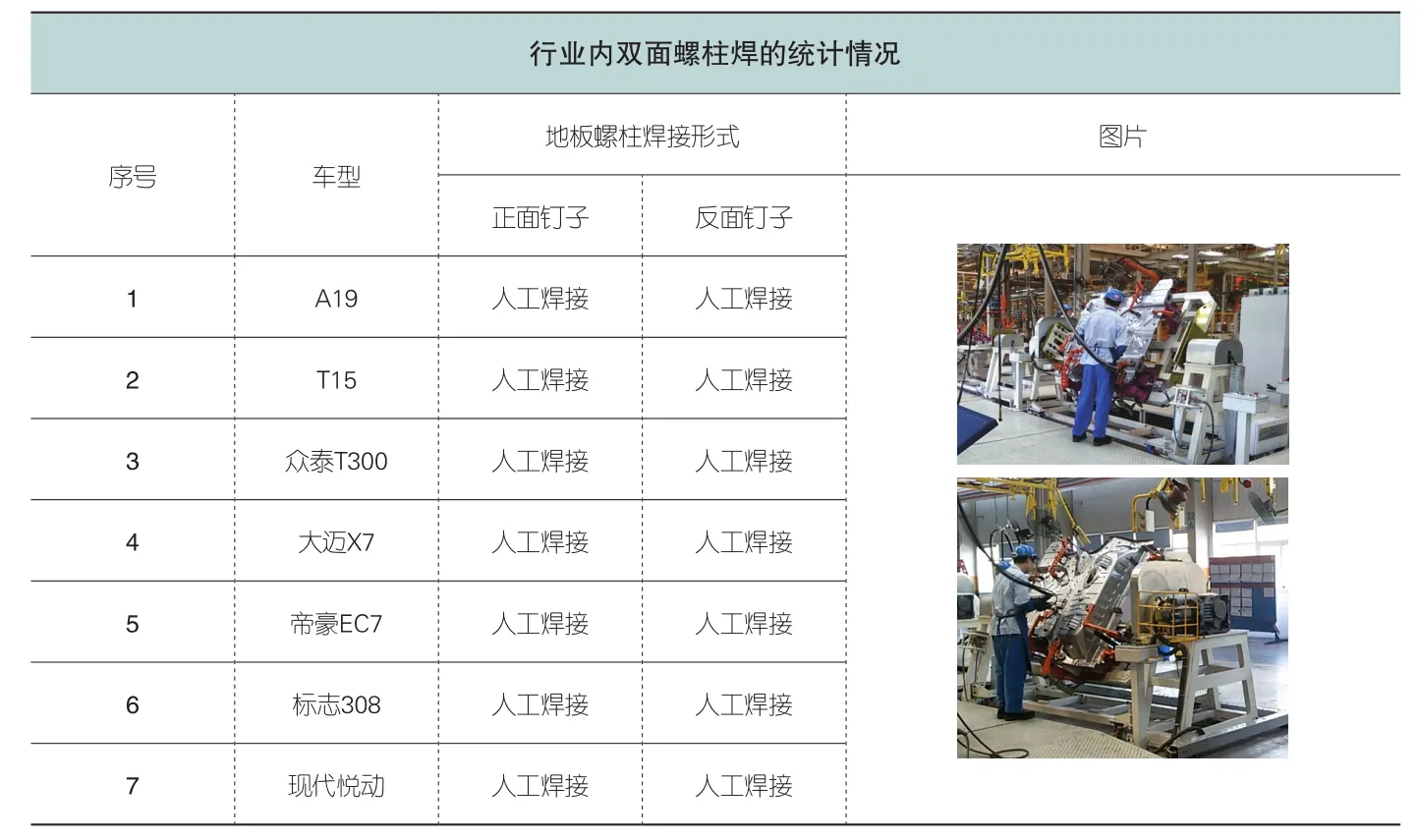

目前,车身双面螺柱焊的形式基本都是通过人工焊接方式实现,针对行业内的车型我做了统计,如表1:

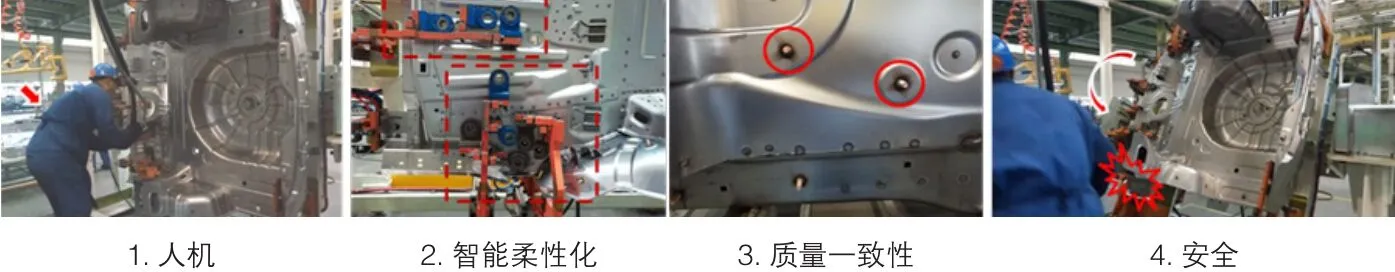

这种人工焊接的方式,在人机、效率、安全、质量一致性、TPM等方面均存在诸多的问题,主要问题见图1:

(1)人机:位置靠下的植焊钉,操作人员需弯腰操作;

(2)智能柔性化:每个螺柱夹具上需对应一个套筒,夹具机构复杂,无法实现多车型共用;

(3)质量一致性:人工操作质量一致性较差,螺柱焊合格率较低;

(4)安全:夹具翻转过程中有划伤人员的风险;

(5)TPM:人工操作,自动化程度低。

针对以上问题,分析原因并找出了解决措施,通过自动化方式实现智能柔性化的生产,解决传统人工焊接带来的诸多问题。

表1 行业内双面螺柱焊的统计情况

图1

2 双面螺柱焊工艺设计

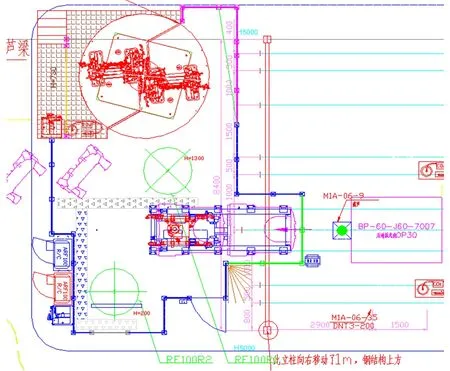

2.1 结合现场空间进行平面布置规划,见图2。

2.2 通过3D仿真模拟分析,并进行虚拟验证,评审确认方案的可行性,见图3。

2.3 现场进行设备安装调试,解决过程问题,满足使用要求,见图4。

表2

3 设计过程中难点问题解决

3.1 统一螺柱型号

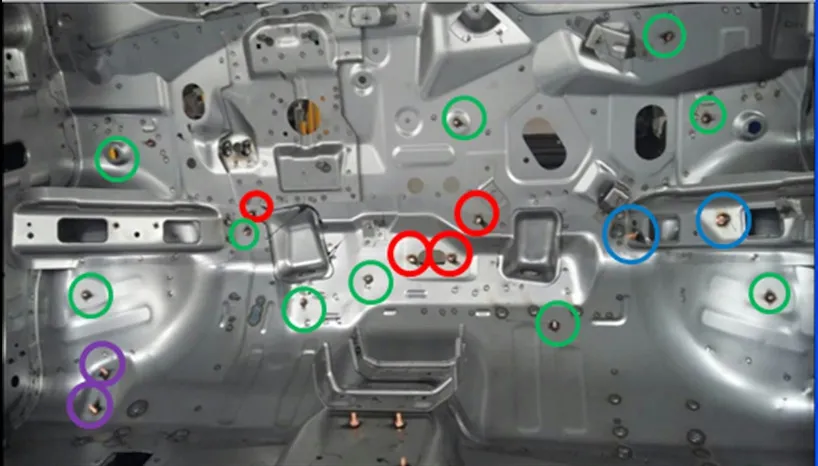

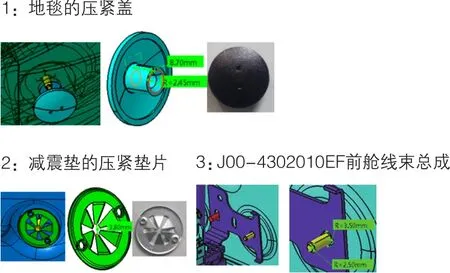

行业内车型螺柱焊至少4种型号,见图5。

传统车型螺柱型号不少于4种,而自动化焊接对螺柱型号要求较高,通过与产品交流及统一总装卡扣装配形式,将双面螺柱的型号统一为1种,进而实现机器人焊接。

3.2 地线安装

传统的地线安装在夹具上与板件贴合形成一个回路,但由于机器人抓件焊接,没有夹具,无法安装地线,经过评审讨论,将地线上的铜牌和螺柱焊枪绑定在一起,地线与机器人管线包安装在一起,实现一个回路解决了地线安装位置问题,同时缩短了地线与螺柱之间的距离,降低焊接过程损耗,质量一致性更好。

图2

图3

图5

图6

图4

4 方案详细说明

(1)焊接正面螺柱;

(2)R1机器人抓件,L1机器人焊接反面螺柱;

(3)R1机器人将板件放至检验台;

(4)螺柱焊质量检查;

(5)R1机器人将检验合格件放至APC。

5 结语

本方案从人机、智能柔性化、质量一致性、安全、TPM等方面均有显著的提升。并且通过计算,5年生命周期内固定资产及人力投入,新方案相比传统方案费用结余14万。