基于国六法规的燃油系统蒸发排放解决方案

2018-06-01秦昊周维王雷赵闯赵群夏雁冰

秦昊,周维,王雷,赵闯,赵群,夏雁冰

(华晨汽车工程研究院动力总成综合技术处,辽宁 沈阳 110141)

前言

为了加强对机动车排放污染物控制,改善空气质量,国家环保部于2016年12月23日发布了《轻型汽车污染物排放限值及测量方法(中国第六阶段)》法规(简称国Ⅵ法规),要求自2020年7月1日起,所有销售,注册车辆应满足国Ⅵ要求[1]。该法规对燃油系统的要求由原来国Ⅴ参考欧系法规调整为参考美国标准,完全改变燃油系统设计思路及路线,中国行业内缺乏开发经验,且技术升级周期短,急需各企业具备其开发能力。文章结合实际项目开发经验,总结出满足国Ⅵ法规的燃油系统蒸发排放解决方案。

1 国Ⅵ法规介绍

我国轻型汽油车自2000年实施国Ⅰ排放标准以来,经过15年的发展,目前,全国范围内已经全面实施国Ⅴ排放标准。但国Ⅴ法规采用要求较低的欧洲标准,据估测目前的汽油车年均油气挥发 8.8kg/辆,而在法规更加严苛的美国,整车年蒸发排放值仅为 0.5kg/辆[2]。因此,即将实施的国Ⅵ法规加严了对蒸发污染物排放的控制要求,同时还要求车辆加装车载加油油气回收系统(ORVR)。

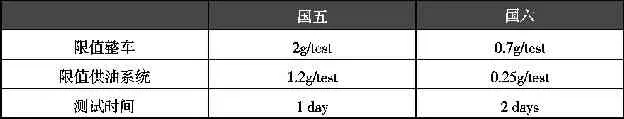

与国Ⅴ蒸发排放限值相比,即便不考虑加严的测试循环和条件,国六蒸发排放限值为 0.7g/test,比原国Ⅴ限值的2g/test[3]加严了 65%,测试时间为国Ⅴ时的 2倍。且加严值基本需要由燃油系统完成,如表1所示,据经验,燃油系统的排放水平需要控制在国Ⅴ时的25%以下,对蒸发排放控制水平提出了更高的要求。

新增ORVR要求,ORVR是一种车辆排放控制系统,它要求供油系统能够收集加油过程中从油箱中挥发出来的燃油蒸气,在避免了大气污染的同时也节约了能源。根据美国实施ORVR的经验,ORVR可以回收98%的加油蒸发损失,大大减少了汽油车燃油系统挥发性有机物的排放,对改善大气环境意义重大。

文章针对燃油系统蒸发排放的解决方案进行说明。

表1 国Ⅴ与国Ⅵ蒸发排放限值对比

2 燃油系统蒸发排放控制方案

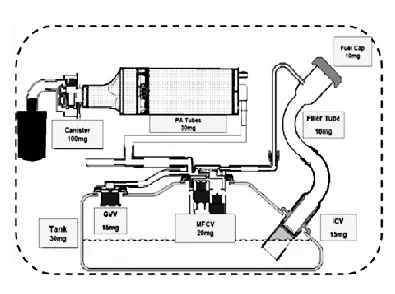

整车蒸发排放测试主要监控的是,整车1小时热浸排放及2昼夜排放限值(取24小时最大值)相加的总和不能超过0.7g/test。整车主要的排放来源可分为燃油系统,动力总成和非燃料系(轮胎,内外饰,油漆及胶粘剂等),各主机厂需根据车型实际情况确定限值分配策略。考虑到燃油系统排放主要来源于燃油箱总成,基于沿用国Ⅴ燃油箱生产工艺的前提,将燃油系统排放限值设定为0.25g/test,各零部件限值分配如图1所示。

图1 国Ⅵ燃油系统限值分配

2.1 燃油箱总成控制方案

采用3种方案控制燃油箱总成排放。

1)增加阻隔层(EVOH)厚度

塑料燃油箱壳体通常采用高分子量聚乙烯(HDPE)作为基材,中间添加阻隔层以降低燃油渗透排放。目前典型结构为6层,即HDPE层/粘结层/阻隔层/粘结层/回料层/HDPE层,其中HDPE作为内外层,起成型,加强等作用;阻隔层采用较强阻隔作用的树脂,常用EVOH材料;粘结层对HDPE层和阻隔层起粘结作用。所以,降低塑料燃油箱总成的渗透性,主要考虑增加阻隔层成分比例[4]。综合成本因素,国Ⅴ燃油箱EVOH层比例通常控制在 1.5%,国Ⅵ燃油箱需要增加到2.5%以上,建议增加到3%。同时,燃油箱制造必须保证EVOH层的连续性,考虑20周老化后,阻隔层不能出现断层。

2)采用特殊材料阀体,控制阀体焊接处排放

将燃油箱上所有阀体升级为双层注塑阀体(简称2K阀),内层采用POM材料保证阻隔性,外层采用HDPE材料保证和油箱壳体的焊接性能,涉及阀体有 ICV,ROV及 FLVV(MFCV)。

同时,在保证燃油箱通气性能的前提下,设计时需要尽量考虑减少燃油箱表面的开孔数量,即 ROV阀体数量,可以更有效的控制燃油箱总成排放。

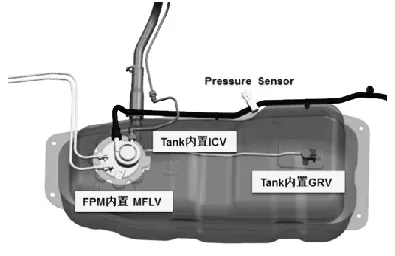

另外如果将阀体内置于燃油箱内部,可以彻底消除因阀体开孔导致的渗透,但此技术对塑料燃油箱生产工艺要求很高,在燃油箱总成分配限值允许的前提下,不推荐采用此方案。但金属油箱制作工艺不同,阀体内置的方案比较容易实现。如图2所示,金属油箱采用阀体内置方案可以将燃油箱总成排放控制在15mg/test以下。

图2 金属燃油箱阀体内置方案

3)更改燃油泵安装方式

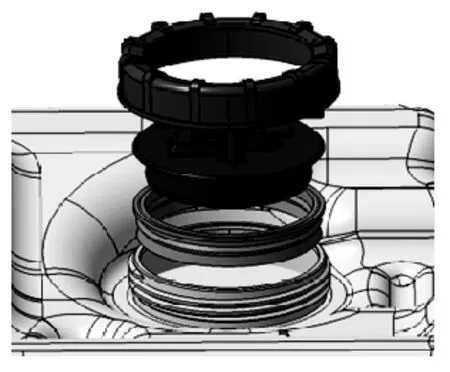

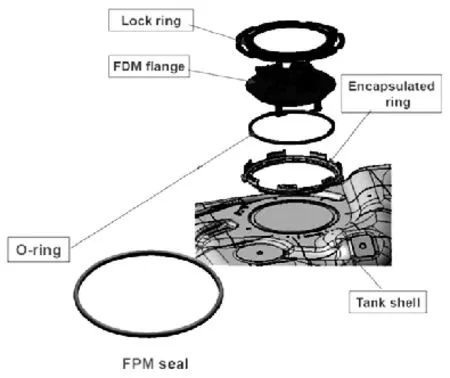

如图3所示,国Ⅴ燃油泵采用锁紧法兰的形式安装,出于法兰加工公差,材料变形,安装误差等因素,排放控制困难。国Ⅵ安装方式调整为图4中的金属卡盘结构,同时密封圈也由原来的NBR变更为FKM的O型圈,建议FKM的氟含量控制在69%以上。

图3 国Ⅴ锁紧法兰安装结构

图4 国Ⅵ金属卡盘安装结构

通过以上3项调整,塑料燃油箱的排放水平可以控制在70mg以下,金属燃油箱可以控制在15mg以下,满足国Ⅵ法规要求。

2.2 加油管路总成控制方案

加油管总成建议采用金属材质,实现零渗透。如果排放限值分配充裕,也可以采用塑料吹塑加注管。塑料加注管和燃油箱采用相同材料结构,通过 EVOH阻隔层控制排放性能,不过其渗透大于金属材料且工艺较复杂,一般不推荐使用。

加注管与燃油箱连接橡胶管路材料由国Ⅴ的 NBR或FKM调整为THV或CPT阻隔层结构,将排放量降低到10mg以下。

管路系统采用低渗透的多层尼龙材料及带O型FKM密封圈的快插连接结构来降低系统排放;相比国五系统,国六管路应尽量避免使用橡胶管路,因为可以实现低排放性能的橡胶管路成本非常高,且装配性较差。

2.3 碳罐总成控制方案

碳罐设计需要考虑以下3个参数,通过优化3个参数间的关系,可以有效控制碳罐排放。

2.3.1 碳罐工作能力

国Ⅵ法规碳罐工作能力由ORVR系统决定,可以参照以下公式进行计算。

碳罐工作能力=燃油箱额定容积x0.9x蒸气生成率x安全系数

参考美国ORVR设计经验,一般加油过程中的蒸气生成率在1.1~1.5g/L之间,初期可以使用1.4g/L进行计算,后期依据实际试验数值进行调整。安全系数建议使用1.1数值。

2.3.2 碳罐容积及碳粉配比

碳罐容积大小取决于采用活性炭型号的工作能力。在相同的碳罐工作能力下,可以通过填充工作能力更强的碳粉来缩小碳罐容积[5]。与采用BAX1100LD型碳粉相比,BAX1500型碳粉可以减小碳罐容积约20%,BAX1700型碳粉可以减小近30%。适当的减小碳罐容积对碳罐排放有利,但相应的碳粉成本也将增加。

如图5所示,通过不同规格的碳粉分层布置,优先提升碳罐通大气口处碳粉的再生率,同样可以降低碳罐的排放。

图5 不同碳粉组合与碳罐排放的关系

2.3.3 整车脱附能力

碳罐的排放性能并不完全由碳罐本身决定,还取决于整车的脱附能力,即国Ⅵ测试预处理行驶循环下的碳罐脱附体积[6]。碳罐设计需要避免 breakthrough的发生,但 bleed emissions的多少取决于碳罐脱附体积,如图6所示,碳罐脱附体积越大,碳罐排放值越低。

图6 碳罐脱附体积与碳罐排放的关系

Breakthrough:碳罐饱和,吸附能力达到临界点;

Bleed emissions:并非由于碳粉中的碳氢化合物饱和引起,在breakthrough之前发生。

国六车型开发时,需要考虑尽可能增大整车脱附能力,如发动机端增加文丘里管等措施,一般整车脱附能力要求大于200倍碳罐容积。

5 结论

文章通过分析燃油系统主要零部件燃油箱总成,加注管总成和碳罐总成在蒸发排放方面的影响,提出了各零部件详细的优化方向并推荐了部分国Ⅵ方案。各车型开发可以结合自身实际情况,成本等因素,选择性确定国Ⅵ方案。燃油系统国Ⅵ蒸发排放性能升级主要体现在采用高阻隔性材料,优化设计及制造工艺提升,其中相对国Ⅴ法规,对制造工艺的一致性控制提出了更高的要求。

[1] GB 18352.6-2016,轻型汽车污染物排放限值及测量方法(中国第六阶段)[S].

[2] 王小臣.欧美轻型车蒸发排放法规的异同分析[J].北京汽车,2013(5):1-7.

[3] GB 18352.5-2013,轻型汽车污染物排放限值及测量方法(中国第五阶段)[S].

[4] 朱芝培.国内外汽车用塑料的现状和展望[J].化工新型材料,2001(5):9-12.

[5] 石磊.汽车燃油蒸发排放控制系统[J].汽车工程师,2013(1):50-52.

[6] 李国良.汽车蒸发排放控制技术的研究[J].机械工程学报,2002(8):147-150.