电动汽车车身结构设计与轻量化策略

2018-06-01马东辉马少康闫禄平

马东辉,马少康,闫禄平

(1.北京车和家信息技术有限公司,北京 100102;2.武汉理工大学物流工程学院,湖北 武汉 430063)

引言

随着城市交通拥堵、停车位紧张、绿色环保压力剧增等,微型电动汽车获得较快发展[1-2]。电动汽车车身设计涉及多学科交叉,主要集中在车身结构优化设计[1-4]、轻量化设计[6-10]等方面,车身设计是以功能、性能的实现为主线,以风险控制为目标,涉及项目预研、概念设计、工程设计和零件开发等。车身按照结构分类可分为非承载式、承载式(包括半承载式),非承载式车身较多采用刚性车架,车身本体(地板及以上非梁架部分)与车架之间采用弹性元件连接,汽车在坏路行驶时车架的振动通过弹性元件再传到车身上,大部分振动被削弱[11]。因此,非承载式的车厢变形小、厢内噪音低、车身质量大且高度高,一般用于货车、客车、越野车和部分高级轿车;而承载式车身没有刚性车架,车身本体(地板及以上非梁架部分)与车架之间刚性连接,道路负载会通过悬架装置直接传给车身本体,这种车身兼顾了承载上部载荷和承受下部冲击的双重任务[12]。因此,承载式车身要有较高的抗弯曲和抗扭转刚度,但噪音、振动较大。由于承载式车身质量小、高度低、装配简单、成本低,利于大规模生产,大部分轿车、城市SUV都采用这种车身结构。由于本文所设计开发的某小型电动汽车,其具有尺寸小、重量轻、成本低的产品特点,因此,确定车身结构采用承载式结构。在承载式结构基础上完成后续车身设计及其轻量化策略。

1 车身架构设计

车身设计初期通常会进行主体架构的设计,再进行详细结构设计。基于现代的计算机辅助设计方法,先根据整车布置空间做出大概的车身主体框架走势仿真模型,进行拓扑优化,根据拓扑优化的结果以及初步工程可行性评估确定车身主体框架走势。搭建车身主体框架时还要注意尽量构建环形结构,减少或避免悬臂梁。因为,从基础力学模型可以得出一端固定的悬臂梁无论是在均布载荷还是集中载荷下其所受弯矩及剪力都比两端支撑的简支梁要大,也就是说在相同工况下,悬臂梁的结构刚度和耐久性能更差。

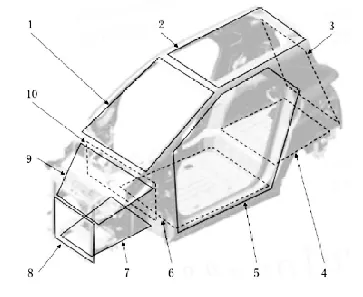

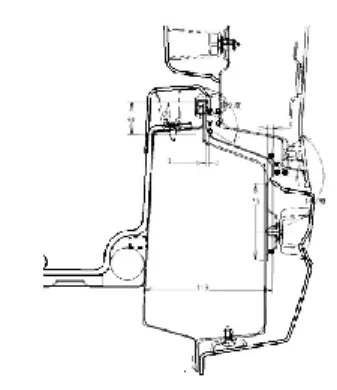

图1 车身主要环形结构示意图

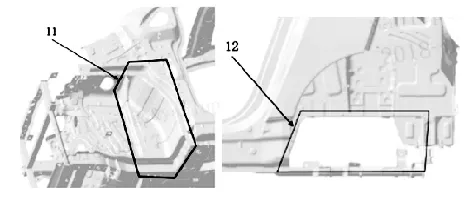

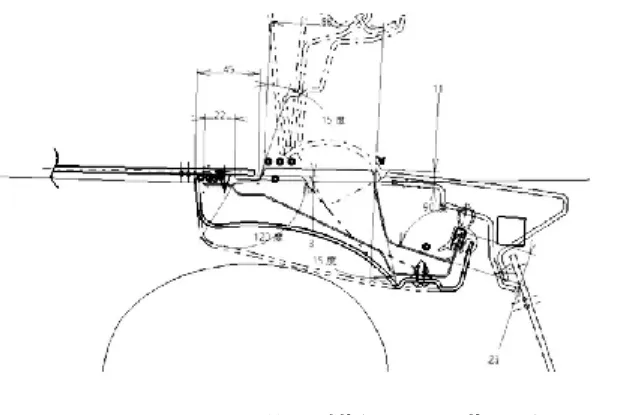

基于以上因素,在确定车身框架走势过程中考虑了主要环形结构的构建。如图1所示是本产品车身框架设计的主要的环形结构,其中大概可以分为X向(垂直于车身坐标X轴)环、Y向环和Z向环三类。其中Z向环又分为上部Z向环和下部Z向环,上部Z向环有9环(机舱上部环)、1环(前风挡环)、2环(顶盖环),下部Z向环有7环(机舱下部环)、6环(前地板框架环)、4环(后地板框架环)。Y向环主要有5环(门框环),X向环有8环(前端框架环)、10环(前围框架环)、3环(尾部框架环)。它们连接Z向上部环、Z向下部环和Y向环,形成交织的立体环状结构。除了这些主要的环以外,还有立体环形结构和隐式环形结构,图2所示的11环就是由机舱前上纵梁、A柱、前围下横梁、机舱前下纵梁、轮罩加强板和减震器固定座组成的立体环形结构,12环则是由车身梁架与底盘后副车架共同构建的一种借用了非车身零件构成的隐式环形结构。

环形结构使车身框架成为一个整体,可以优化车身弯扭刚度,可以增加车身结构的共用,可以指导车身材料向有利于保证性能的区域应用,有利于车身轻量化。

图2 车身立体环形结构和隐式环形结构示意图

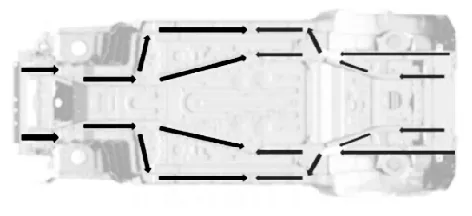

力的传递路径也是车身主体架构设计时需要重点考虑的一个因素,这样可以尽量把最合适的材料用到最需要的位置,既保证了性能又不浪费材料,图3是本车主要传力路径示意图,展示了车身下部力的传递路径,前部碰撞力经机舱下纵梁将力分散传递到门槛与地板纵梁,后部碰撞力经后纵梁及后副车架将力分散传递到门槛与地板纵梁,形成了前后贯通的车身整体传力路径。

图3 车身主要传力路径仰视图

2 车身结构设计

构建完车身主体架构走势后,就开始进行车身结构设计。三维数据的建立都要遵循点、线、面、体的过程,即由点生线、由线生面、由面生体的过程。所以在进行车身3D数据制作前首先会制作2D数据,即常说的典型断面。车身典型断面是车身设计过程中的一项重要工作,它能够定义零件与零件间的配合关系,指导接下来的3D数据制作,反映运动件的运动轨迹,评估初步的工艺可行性,反映截面的弯扭特性等。一般一个车身的典型断面会有几十个,本文主要展示了本车的几个主要典型断面。

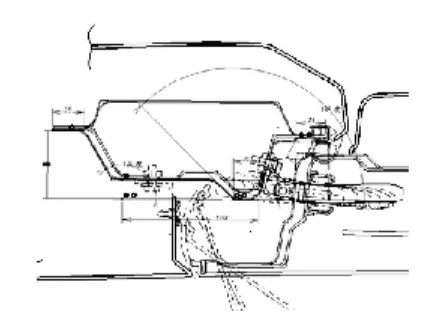

(1)门上铰链位置的典型断面,如图4,断面反映了车身此处内外板及加强板的搭接形式、型面尺寸及构成角度,体现了门的运动轨迹、密封形式、铰链的固定方式以及门与翼子板的配合关系等。

(2)门限位器位置的典型断面,如图5,其主要体现了限位器的运动轨迹、安装形式,以及为了配合限位器车身钣金和门钣金所定义的相关结构及尺寸,同时也体现了翼子板为了避让门开启所定义的固定结构。

(3)门槛位置的典型断面,如图6,此断面涉及车身、开闭件、外饰件、内饰件、电器等多专业,所以此断面主要体现了门与车身、外饰件之间的配合关系,外饰件、内饰件以及电器在车身钣金和门钣金上的安装形式,以及车身钣金自身的尺寸定义等。

(4)顶盖后横梁位置典型断面,如图7,此断面是为了说明在断面设计时除了考虑结构外还要兼顾人机需求,以保证人机需求车身结构进行了相关避让,这种避让是满足性能要求和初步评估的前提。

图4 门上铰链位置典型断面

图5 门限位器位置典型断面

图6 门槛位置典型断面

图7 顶盖后横梁位置典型断面

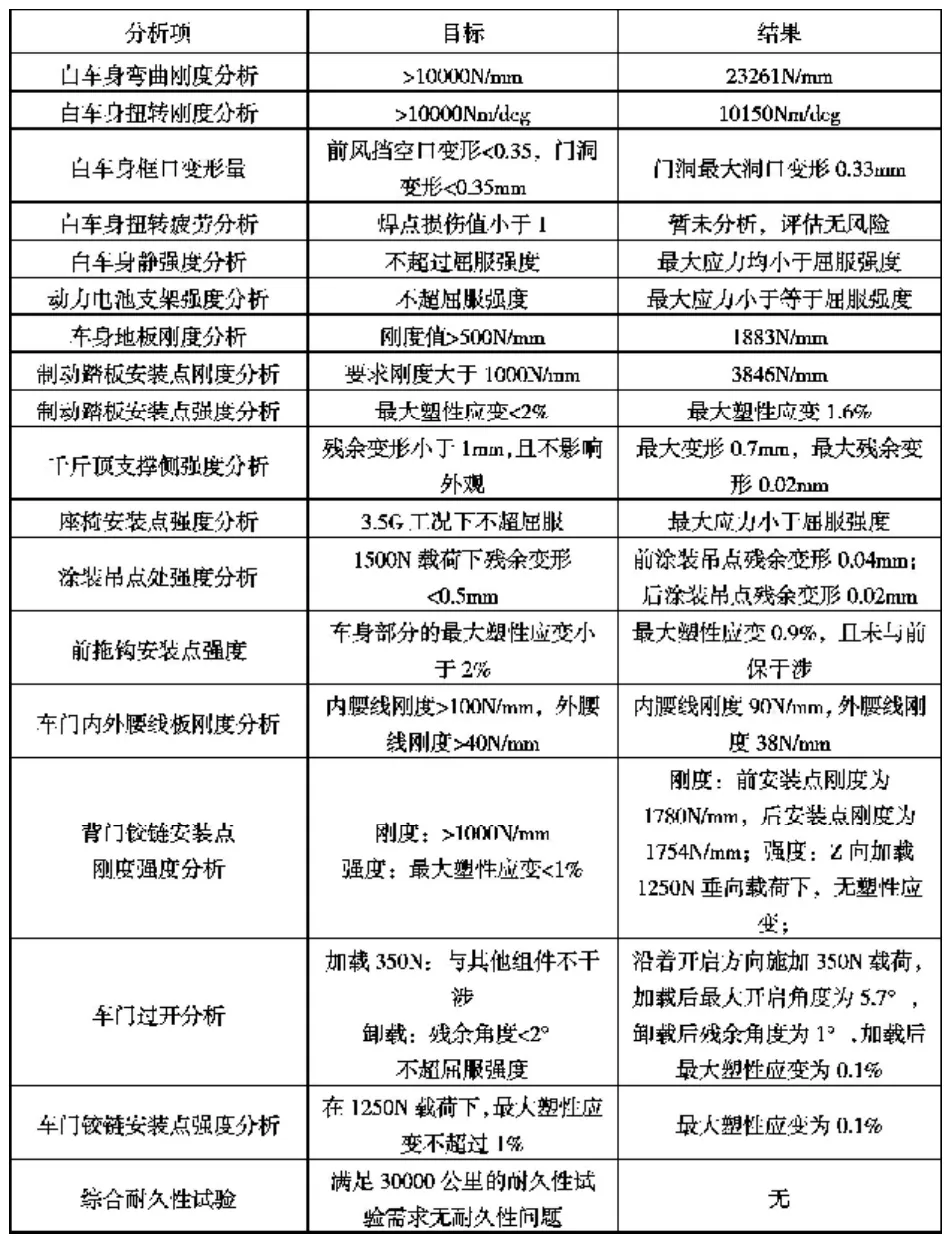

3 车身基本性能达标情况

确定了车身主体架构,完成了车身结构的具体定义,便要制作3D数据并进行性能仿真分析,本车身相关的主要性能指标及达成情况如表1和表2所示。

4 车身轻量化策略

本车车身轻量化主要采用三种策略:基于性能的车身设计优化、新材料的应用、新工艺的应用。

(1)基于性能的车身设计优化:车身各项性能指标初步达成后,还进行了车身灵敏度分析,筛选出对性能贡献不敏感的区域和零件,进行轻量化方案的迭代计算,最终综合车身结构耐久、NVH及碰撞安全性能,优化车身各处结构及材料。

(2)新材料的应用:根据不同位置的不同性能需求,本车身应用了多种材料以实现轻量化,有钢铝混合车身、复合材料翼子板、前盖及背门等,实现比全钢方案减重15%。

表1 车身结构

表2 车身NVH

(3)新工艺的应用:实现了多材料的成型和连接,车身还应用了钢铝铆接(如图 8)及铝挤出冷金属过渡连接(如图9)等技术。

图8 钢铝铆接剖面及铆接后的顶盖横梁

图9 应用冷金属过渡连接的前端框架

5 结论

本文结合从总体到局部、从架构到细节的车身设计思想,对一种新型电动汽车车身结构进行设计,通过CAE仿真优化技术实现车身架构和结构的校核与优化,应用多种材料、多种工艺等实现车身轻量化。车身良好结构和轻量化策略可为后续该型电动车的量产奠定基础。

[1] 于玉真,李励,肖健.微型电动汽车车身结构改进及动态试验分析[J].现代制造工程, 2017(7):75-79.

[2] 谢伦杰,张维刚,常伟波,等.基于SIMP理论的电动汽车车身多目标拓扑优化[J].汽车工程, 2013, 35(7):583-587.

[3] 刘保公,刘子建,周小龙,等.基于刚度链的纯电动汽车车身主断面优化设计[J]. 中南大学学报(自然科学版), 2017, 48(4):959-967.

[4] 王俊,龚旭,李义林,等.CFD技术在汽车车身设计中的应用[J].汽车技术, 2013(4):14-17.

[5] Hwang H Y, Chen Y S, Kuo K L. A Space Frame Structure Design for an Electric Vehicle[C]// the 25th world battery, hybrid and fuel cell electric vehicle symposium and exhibition proceedings. 2010.

[6] 王骞,刘军,张亚军,等.基于侧面碰撞安全性的电动汽车车身结构件轻量化设计[J].汽车技术, 2017(2):44-50.

[7] 龙江启,袁章平,符兴锋,等.基于正面碰撞安全性的增程式纯电动汽车车身轻量化研究[J].汽车工程, 2015, 37(4):466-471.

[8] 李永兵,马运五,楼铭等. 轻量化多材料汽车车身连接技术进展[J].机械工程学报,2016,52(24):1-23.

[9] 叶辉,胡平,申国哲,等.基于灵敏度和碰撞仿真的汽车车身轻量化优化设计[J].农业机械学报, 2010, 41(10):18-22.

[10] Liu Q, Lin Y, Zong Z, et al. Lightweight design of carbon twill weave fabric composite body structure for electric vehicle[J]. Com-posite Structures, 2013, 97(2):231-238.

[11] 谈诚,梁其续.汽车车身钣金件修复及制作技术一体化项目教程[M].上海交通大学出版社, 2012.

[12] 代国玉,李志.承载式城市客车车身骨架结构模块化设计[J].客车技术与研究,2013, 35(2):10-12.