可变机油泵泵效率优化研究

2018-06-01卜艳亮崔志强

卜艳亮,崔志强

(华晨汽车工程研究院动力总成设计处,辽宁 沈阳 110141)

前言

国家汽车油耗能要求越来越高,可变泵为汽车领域不可或缺的技术之一,机油泵总成作为润滑系统的动力输出端,保证发动机的润滑,但当前机油泵为定量机油泵,在发动机转速范围内,输出流量随发动机转速而增加,但发动机到一定转速后,主油道压力要求稳定,也就是说输出流量不需再增加,现行机油泵设计时为满足低速油压需求,造成高转速工况出现泵油量过大现象,而多余的机油只能从旁通阀泄漏,机油泵做了一定的无用功,多消耗了发动机的功率,然而当前可变泵的最主要的结构方式为叶片式可变泵,优点主要是成本低,效率相对较高,便于整机布置,当然可变泵的效率即为我们设计时所需要重点关注的。

1 优化前可变泵结构方案介绍

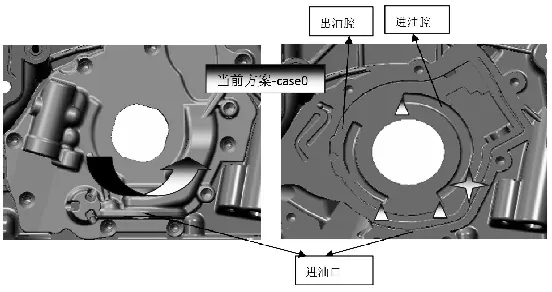

图1

该款可变机油泵为电磁阀控制,可变泵内转子直接安装在曲轴上,通过曲轴的旋转直接驱动内转子,为机油泵提供动力,以满足发动机需求,我们所设计的可变泵方案如下:1.1 方案一(case1)

图2

配流盘优化:增加进油腔增加两个卸荷槽,出油腔增加一个卸荷槽如图示三角形所指示位置,保证机油泵泵油后进油出油顺畅,降低机油运行流阻,同时在十字型位置,增大进行截面积,保证该截面积不小于机油集滤器进油管的截面积,避免进油时存在截流问题,从而降低机油泵的效率。

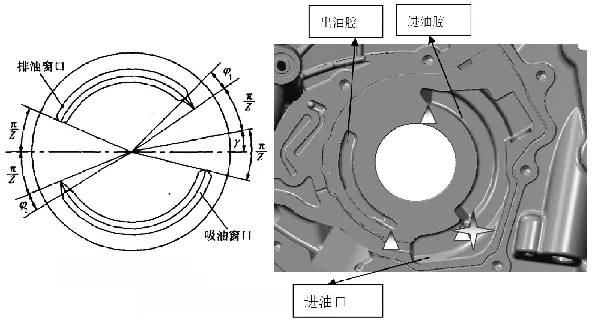

1.2 方案二(case2):可变泵的进油口位置

图3

进油口:“1”所示为原方案的进油口,“6”所示为新方案的进油口,机油泵的旋转方向为箭头所指示的方向,原方案进油口在曲轴回转中心的正下方,而新的优化方案在曲轴回转中心的右下方,这样有利于机油泵的进行降低机油流阻,提高的机油泵效率。

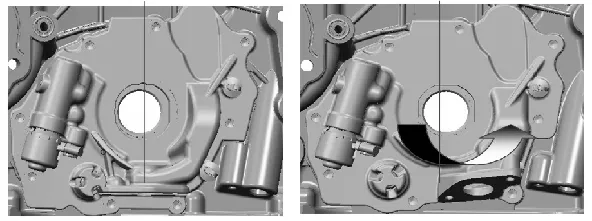

图4

1.3 方案三(case3):即为方案一+方案二

2 可变泵 CFD分析

分别对以上方案进行CFD分析:

分析条件:SAE 5W-30,100℃(机油中携带5%的空气),机油密度 799.19kg/m3,运动粘度 11.0cSt;发动机 4000rpm时,泵出压力为400Kpa,进油压力为0。

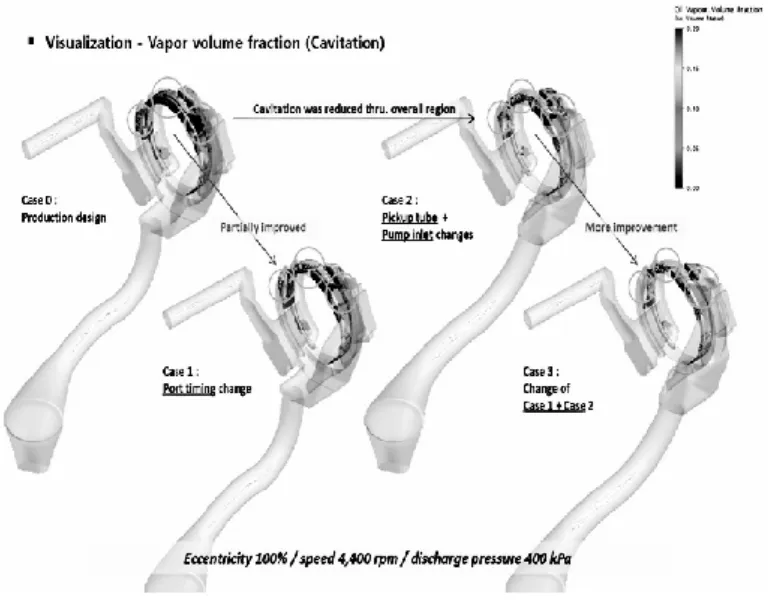

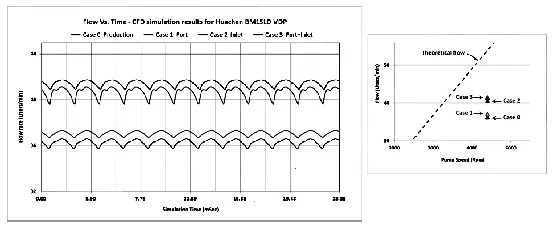

下图为对当前四种方案分别进行的 CFD分析,可以看出,原始方案(case0)在机油泵排油区域(高压区)含气量增大,该方案分析流量为36.26l/min,;方案一(case1)在进油腔向排油腔过渡区域,含气量有所改善,该方案流量为37.07l/min,流量较原始方案提升2.23%,方案二(case2)在进油腔向排油腔过渡区域的同时,也改善了出油腔接近出油口位置气蚀程度,该方案流量为 40.66l/min,流量较原始方案提升12.13%;方案三较方案二进一步优化,流量为41.16l/min,流量较原始方案提升14.33%。

图5

图6

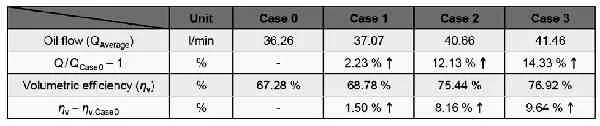

从下表中可以看出,在机油流量提升的同时,机油泵的泵效率会随之提升,方案一、二、三分别较原始方案提升1.5%、8.16%、9.64%:

表1

图7

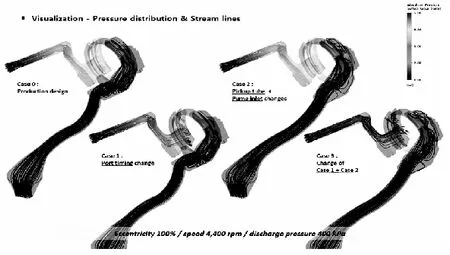

从图7为模拟进出油压力流束模拟,该下图中原始方案case0、方案一case1方案菱形位置, 可以明显看出存在湍流,湍流指在该区域机油形成急而回旋的机油,该位置对机油流量影响较大,从而降低机油泵的泵效率。

3 结论

通过对油气分离器的压力损失和速度场CFD计算,可以得出以下结论:

3.1 方案三流量为41.16l/min,流量较原始方案提升14.33%,泵效率提升9.64%,为最优方案;

3.2 设计过程中,机油泵进出油道,避免出急弯,截流,配流盘必须增加卸荷槽,防止机油直接碰到平面壁产生机油回旋,降低泵效率。

[1] 曾凡平,袁文华,龚金科.基于ANSYS的叶片式机油泵配流盘的有限元分析,邵阳学院学报(自然科学版).2005(3).

[2] 高家赫,王岩松, 赵礼辉,郭辉, 李金国.《变排量外齿轮泵的内流场仿真分析及卸荷槽优化.机械传动,Journal of Mechanical Trans-mission,2015年05期.

[3] 白长安,吴伟蔚,李金国,黄新良.变排量叶片机油泵 CFD 分析[J].机床与液压. 2013 (01).