船用超低温R404A单机双级制冷系统的试验研究

2018-05-31Lei王金锋杨大章周洪剑

汪 磊 Lei 谢 晶 王金锋 - 杨大章 - 周洪剑 -

(上海海洋大学,上海 201306)

超低温是指生产加工过程所用到-40~-80 ℃的温度范围,通常用来获得生物制药、科学试验的低温环境以及特殊食品的加工[1](如金枪鱼速冻冷藏、冰淇淋的速冻)。在实际运用中,该温度范围主要通过双级压缩制冷循环系统或复叠式制冷循环系统来实现,由于其高能耗严重制约了远洋渔业的发展以及渔民的捕捞利润,因此推广节能减排与提高能源利用率已势在必行,多位学者已在此方面展开了研究[2-5]。邹泉波等[6]从理论分析出发分析了系统容积比对双级压缩超低温冻结制冷系统的影响,并结合实际生产的调整方案为超低温双级制冷压缩循环系统的运用提供了一些建议。Widell等[7]采用滑阀对氨压缩制冷系统进行能量调节,在无变频器驱动下对制冷系统进行优化运行,使冻结产品的负荷与系统制冷量相匹配,从而降低了能源消耗。沈九兵等[8]搭建了R134a/CO2复叠式超低温制冷试验台,研究不同工况下系统性能参数的变化规律,研究结果表明:压缩机的容积效率是影响制冷系统制冷量的主要因素。Aminyavari等[9]对NH3/CO2复叠式制冷系统的节能性、经济性和环境影响等方面进行了分析。关鹏等[10]在高低压级压缩机理论输气量之比ξ不同的运行工况下,对配组式双级压缩制冷系统进行了热力计算与分析,研究表明,与ξ为1∶3相比当ξ为1∶4时,总制冷量减少了2.6%,总轴功率降低了5.94%。在实际生产中当制冷系统对金枪鱼进行冻藏时,其蒸发温度通常低于-55 ℃,这对制冷系统的运行与可靠性不利,且COP值较低。在保证完成超低温冻结食品产量的前提下,适当提高蒸发温度或降低冷凝温度,可提高制冷系统的运行效率。这对指导实际生产的能量利用具有重大的实际意义。

20世纪初,氟利昂制冷剂由于其价格适中、无毒不燃和良好的热力学特性,被广泛用于制冷系统,但后续研究指出,其分子能够对臭氧层造成破坏[11],此后《蒙特利尔议定书》及修正案将R22等34种物质列为非空调用过渡性物质,并逐渐被淘汰,寻找R22的替代制冷剂已成为当前制冷剂研究领域的热门课题[12-13]。R404A是一种无氯非共沸制冷剂,与R22相比低温工况下制冷性能更加优越,且R404A对大气臭氧层没有破坏作用以及其热力学特性和物理特性接近于共沸制冷剂或纯制冷剂,其温度滑移区较小,因而被广泛应用于商业制冷中[14]。目前在超低温工况下对制冷系统进行理论与试验研究相对较少,且大多是研究单一变量对制冷系统性能的影响,对于各变量对制冷效率的影响程度大小没有进行对比分析。本试验以R404A单机双级压缩制冷系统组成的船用超低温试验台为依托,进行变工况的试验研究,以期获得影响系统运行性能的主要因素。

1 试验装置与方法

1.1 试验装置

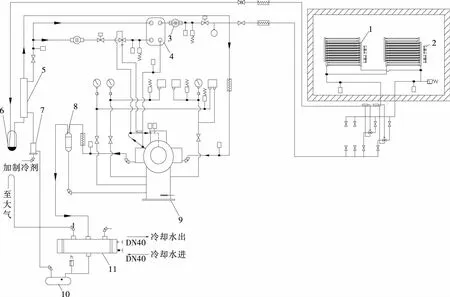

船用超低温单机双级压缩制冷系统的试验台实物图与系统原理图见图1、2。采用一级节流中间不完全冷却形式[15],试验台主要由单机双级压缩机、卧式冷凝器、外平衡式热力膨胀阀、气液分离器、蒸发器等设备组成,库内安装电加热装置以模拟热负荷。系统按照船用标准进行设计和搭建。为了对制冷系统运行情况进行更好的监测,在压缩机高、低压级吸气口,压缩机排气口,板式换热器进出口均安装了压力传感器与温度传感器,共有10个温度测点、7个压力测点和1个质量流量测点,并通过 OPC 协议与 PLC通信,将数据传输到控制系统,实现对整个机组的智能监测。

压缩机组上采用PT100温度传感器,丹佛斯质量流量计,压力点采用Danfoss型AKS33-06G2051与AKS33-06G2049压力传感器;库内测点采用PT100热电偶进行测量;电流采用多功能电力仪表测量。压缩机:选取比泽尔,型号为 S6H-20.2Y的半封闭式双级压缩机;冷凝器:选取型号为CWNF-9-2/Z船用卧式壳管式冷凝器;蒸发器:采用搁架式。

图1 船用超低温R404A单机双级压缩制冷系统 试验台部分实物图

Figure 1 Part physical drawing of the marine ultra-low temperature R404A single stage two-stage compres-sion refrigeration system

1. 搁架式蒸发器 2. 风机 3. 潮气指示器 4. 中间冷却器 5. 热交换器 6. 气液分离器 7. 干燥过滤器 8. 油分离器 9. 半封闭单机双级压缩机 10. 贮液器 11. 冷凝器

图2 船用超低温R404A单机双级压缩制冷系统原理图

Figure 2 Schematic diagram of marine ultra-low temperature R404A single stage two-stage compression refrigeration system

1.2 试验方法

试验台采用4个电加热模块进行热负荷模拟,每个电加热模块的功率为1.5 kW,可进行0~100%无级调节。为了使库房内热负荷分布均匀,将4个电加热装置分别安装在4个风机的出风口,通过风机强制对流作用,使电加热模块热量在库房内均匀分布。

蒸发温度调节:试验前库温保持为8 ℃,打开冷却水阀确认冷却水路畅通。开启风机与电加热装置(100%全开),运行单机双极压缩制冷试验台,待库内空气温度稳定在T0时,记录机组运行数据,同时一直保持冷却水调节阀全开,在保持冷凝温度不变的前提下,① 调节电加热装置开度每次减小20%;② 待库内空气温度稳定在某一温度T0时,记录机组运行数据;③ 检查电加热装置与风机是否运行正常;④ 改变电加热装置开启度,重复以上步骤。

冷凝温度调节:打开冷却水阀、开启风机,运行单机双极压缩制冷试验台,待库内空气温度稳定在-45 ℃时,在保持蒸发温度不变的条件下,① 调整冷却水调节阀每次减小12.5%,待机组运行稳定后记录数据;② 检查风机是否运行正常;③ 重复以上步骤。

2 双级压缩系统的仿真计算

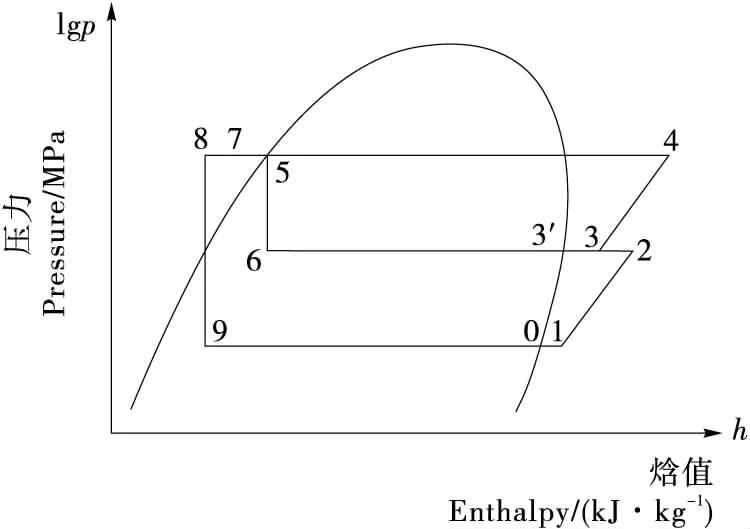

双级压缩制冷循环p-h图见图3。根据质量守恒与能量守恒定律建立双级压缩制冷系统热力学模型,主要计算公式:

(1)

Q0=h0-h9,

(2)

(3)

(4)

(5)

式中:

Pm——中间压力,MPa;

Q0——单位制冷量,kJ/kg;

ηig——高压级指示效率;

ηid——低压级指示效率;

图3 一次节流中间不完全冷却双级压缩系统运行p-h图Figure 3 p-h diagram of two-stage compression system with primary throttling and incomplete cooling

COP——制冷性能系数;

Pk、P0——分别为冷凝压力与蒸发压力,MPa;

Gd、Gg——分别为高压级与低压级制冷剂质量流量,kg/h;

hi——各状态点焓值,kJ/kg;

Tk——冷凝温度,K;

T0——蒸发温度,K;

Tm——中间温度,K;

tm——中间温度,℃;

t0——蒸发温度,℃。

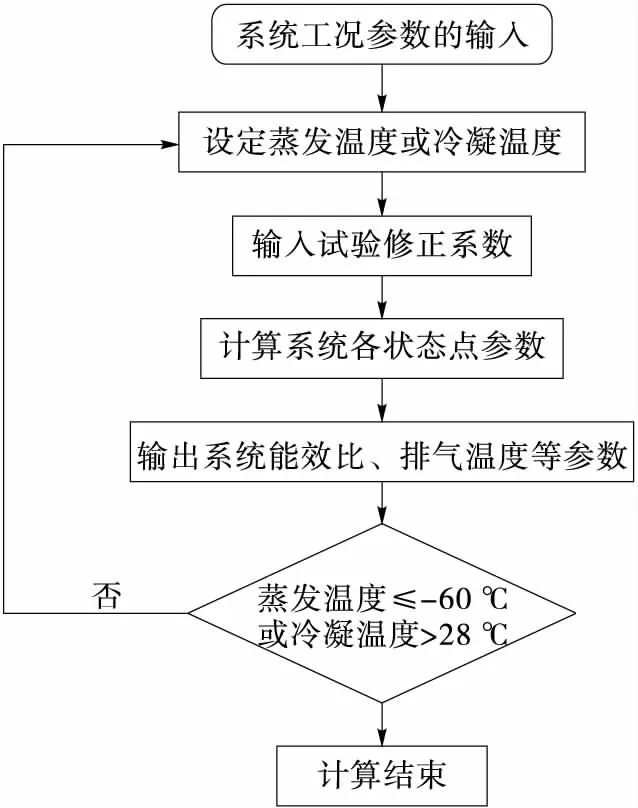

采用EES软件对双级压缩系统热力学模型编写计算程序对R404A单机双级压缩制冷系统进行计算,计算流程框图(见图4),并与试验结果进行对比验证其可靠性。

图4 计算程序流程图Figure 4 Flow chart of calculation program

3 结果与分析

3.1 蒸发温度对压缩机性能的影响

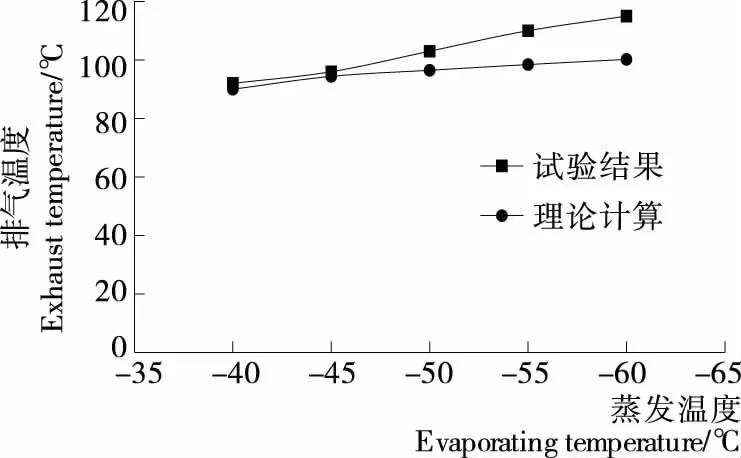

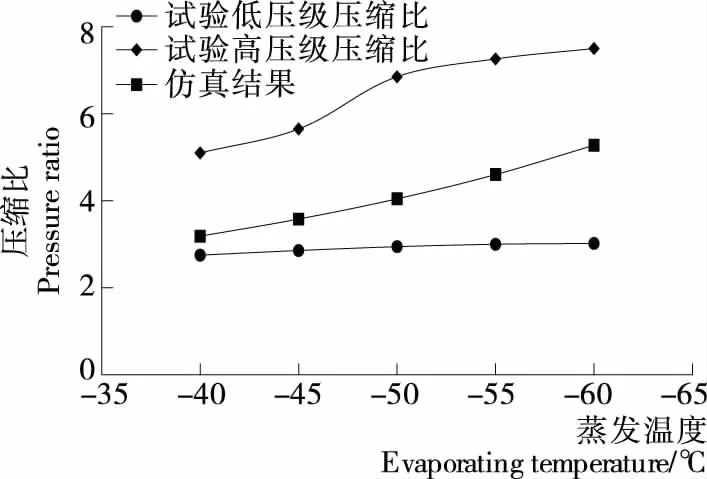

当冷凝温度为28 ℃,蒸发温度从-40 ℃降低到-60 ℃时,蒸发温度对系统性能的影响见图5~7。从仿真与试验结果中可以看出压缩机的排气温度随着蒸发温度的降低呈增大趋势,且随着蒸发温度的降低两者之间的差值从2 ℃逐渐增大至15 ℃,其原因:① 压缩机的排气温度主要受压缩比的影响,在保持冷凝温度不变的前提下,随着蒸发温度的降低,压缩机低压级压缩比与高压级压缩比逐渐增大(见图6),压缩机运行工况变得恶劣,导致压缩机的排气温度随着蒸发温度的降低逐渐上升;② 在对双级压缩制冷系统进行模拟时,为使模拟计算简化而没有考虑系统的不可逆损失,在压缩机实际运行工作时这种不可逆损失必将转化为热量导致排气温度上升,以及由于蒸发温度降低导致制冷剂流量降低,使得系统运动部件不能够及时得到更好的冷却,从而导致差值逐渐增大。从两者的结果来看模拟计算值与试验结果基本吻合,其偏差在工程允许的波动范围之内。模拟计算过程中采用比例法来确定中间温度使得高低压压缩比相等,在实际运行过程中由于试验台采用的是手动调节阀,且无相应的控制算法与控制程序进行调节,控制精度相对较差,导致模拟计算高低压压缩比与实际运行结果有一定的误差(见图6)。

图5 排气温度变化曲线Figure 5 Curve of exhaust temperature change

图6 系统压缩比变化曲线Figure 6 Curve of pressure ratio change

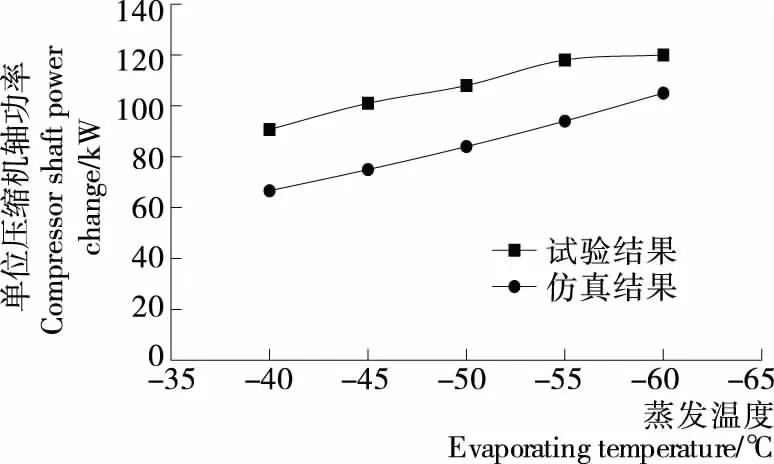

图7 压缩机轴功率变化曲线Figure 7 Curve of compressor shaft power change

从仿真结果与试验结果可以看出,单位压缩机轴功率随着蒸发温度的增大呈现相同的趋势,即随着蒸发温度的上升单位压缩机轴功率逐渐降低,当蒸发温度分别为-60 ℃与-40 ℃时,压缩机功率达到最小值与最大值。压缩机轴功率主要受系统压缩比与制冷剂流量两个因素影响:① 当蒸发温度升高时双极压缩制冷系统高压级与低压级压缩比逐渐减小(见图6),高压级压缩机与低压级压缩机单位压缩轴功率逐渐降低;② 双级压缩制冷系统制冷剂流量随着蒸发温度的上升而增大,因制冷剂流量的提升而增加的压缩机轴功率要高于系统压缩比的降低而减少的压缩机轴功率,从而导致系统轴功率的增加。而制冷系统在运行过程中由于运动部件之间的摩擦等因素导致仿真计算结果与试验结果存在一定偏差。

3.2 冷凝温度对系统性能的影响

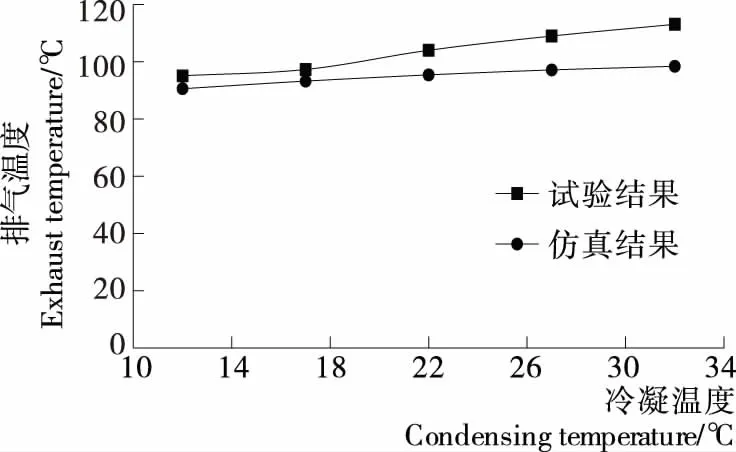

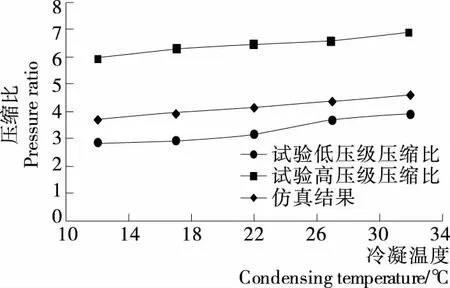

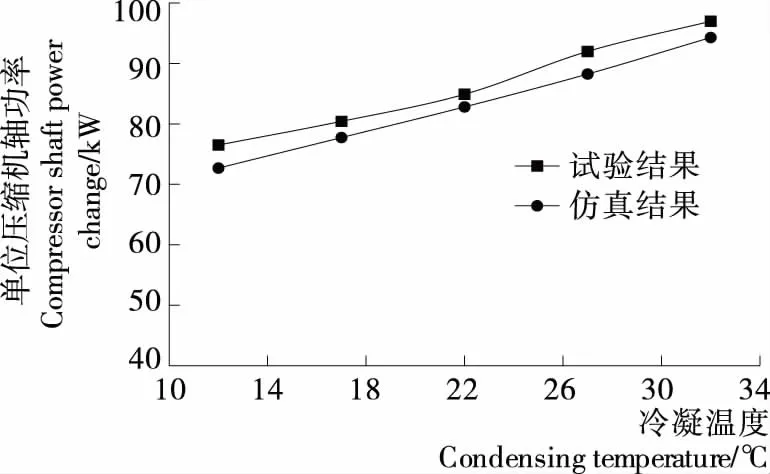

当蒸发温度为-55 ℃,冷凝温度从12 ℃上升到32 ℃时,冷凝温度对制冷系统性能的影响见图8~10。从图8、10中可以看出,压缩机的排气温度以及单位压缩轴功率均随着冷凝温度的增大呈上升的趋势,其主要原因在于冷凝温度的上升导致系统高低压压缩比的增大。当冷凝温度从12 ℃上升到32 ℃时,压缩机排气温度的仿真结果与试验结果的偏差范围为4.5~15.0 ℃,系统单位压缩轴功率的试验结果与仿真计算偏差保持在5%左右。从图9可以看出,系统高压级与低压级的压缩比的试验结果与仿真结果并不相等,表明制冷系统并没有按照由比例法确定的中间温度下运行,这在一定程度上加大了两者之间的偏差。

图8 排气温度变化曲线Figure 8 Curve of exhaust temperature change

图9 系统压缩比变化曲线Figure 9 Curve of pressure ratio change

图10 压缩机轴功率变化曲线Figure 10 Curve of compressor shaft power change

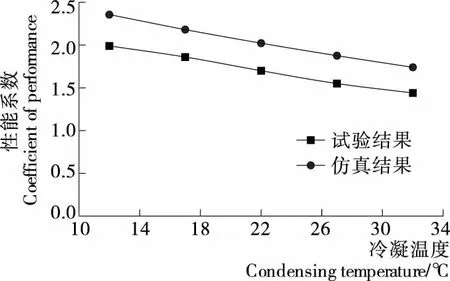

3.3 制冷系数的对比分析

制冷性能系数是制冷系统一项重要技术经济指标。制冷性能系数越大,表示制冷系统能源利用效率越高。从图11中可以看出,当蒸发温度从-40 ℃降低到-60 ℃时,制冷COP降低了31%,试验结果与仿真测试偏差绝对值为0.460~0.782;当冷凝温度从12 ℃上升到32 ℃时,COP下降了27.6%,试验结果与仿真测试偏差范围为0.30~0.36。制冷系统在运行过程中制冷剂在管道内流动时并不是一个理想过程而具有一定的压力降,在进行模拟计算时忽略了这些问题,这必然导致模拟值与试验值存在一定的偏差。

图11 制冷COP变化曲线Figure 11 Curve of coefficient of performance

图12 制冷COP变化曲线Figure 12 Curve of coefficient of performance

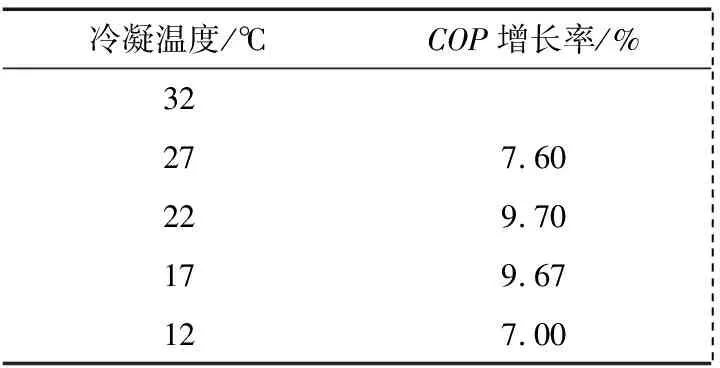

由逆卡诺循环可知蒸发温度下降1 ℃比冷凝温度上升1 ℃ 使COP下降的影响要大。本实验中当蒸发温度升高或冷凝温度降低所造成的制冷COP的变化率见表1~2,即当蒸发温度上升或冷凝温度下降5 ℃时,制冷性能系数增长率较冷凝温度下降5 ℃时要高。因此,在船用单机双级活塞式压缩制冷系统来获取-55 ℃超低温环境,对捕获的金枪鱼进行冷冻保藏时,可优先考虑适当提高蒸发温度来提高制冷系统的能源利用效率,提高制冷系统的可靠性以及渔船的捕捞利润。

表1 制冷COP随蒸发温度的变化率Table 1 Change rate of COP with evaporating temperature

表2 制冷COP随冷凝温度的变化率Table 2 Change rate of COP with condensing temperature

4 结论

通过试验研究分析了在给定蒸发温度或冷凝温度下,采用EES对R404A单机双级制冷系统进行仿真测试,冷凝温度与蒸发温度对单机双级压缩制冷系统性能的影响,并进行实验验证对比分析了蒸发温度与冷凝温度对制冷性能的影响差别。

(1) 从仿真计算与试验测试来看,仿真计算结果与试验结果吻合较好,在工程允许的偏差范围之内,且从系统实际的运行状况比较可以看出蒸发温度每上升5 ℃时,制冷性能系数增长率较冷凝温度下降5 ℃要高。

(2) 排气温度随着蒸发温度的下降与冷凝温度的上升逐渐增大,且仿真测试结果与试验结果偏差均保持在2~15 ℃。

(3) 系统在运行过程中,系统在实际运行过程中的中间温度与比例法确定的值有一定的偏差,从而在一定程度增大了模拟计算结果与试验结果的偏差,在后续工作中可以进一步研究系统中间温度对其性能的影响。

[1] 杨富华, 孟运婵. 超低温冷藏系统[J]. 机电设备, 2002, 19(2): 8-11.

[2] 田晓雨, 万金庆, 曹晓程, 等. 冷凝温度变化对两相射流泵供液平板速冻机的影响[J]. 食品与机械, 2016, 32(11): 71-73.

[3] 杜子峥, 谢晶. 冷库节能减排研究进展[J]. 食品与机械, 2014, 30(1): 4-11.

[4] 胡俊, 蒲彪, 何锦风. 真空冷冻干燥过程中节能措施探讨[J]. 食品与机械, 2007, 23(2): 122-125.

[5] 朱世新, 谢晶, 郭耀君, 等. 渔船用冷冻冷藏系统的研究进展[J]. 食品与机械, 2015, 31(3): 251-255.

[6] 邹泉波. 超低温冻结制冷采用双级压缩制冷循环的容积比变化[J]. 黑龙江水利科技, 2005, 33(4): 22-23.

[7] WIDELL K N, EIKEVIK T. Reducing power consumption in multi-compressor refrigeration systems[J]. International Journal of Refrigeration, 2012, 33(1): 88-94.

[8] 沈九兵, 胡斌, 邱建伟, 等. R134a/CO2复叠制冷系统的实验研究[J]. 制冷学报, 2013, 34(4): 59-63.

[9] AMINYAVARI M, NAJAFI B, SHIRAZI A, et al. Exergetic, economic and environmental (3E) analyses, and multi-objective optimization of a CO2/NH3cascade refrigeration system[J]. Applied Thermal Engineering, 2014, 65(1/2): 42-50.

[10] 关朋, 赵凯, 翟百强, 等. 对配组式双级压缩制冷系统热力循环的计算与分析[J]. 制冷与空调, 2007, 7(2): 43-47.

[11] 刘金光, 熊旭波, 王世清, 等. 新型碳氢制冷剂HCR22在R600a食品制冷系统的应用[J]. 食品与机械, 2017, 33(1): 133-136.

[12] 陈伟, 祁影霞, 张华. HCFCs制冷剂替代物研究进展及性能分析[J]. 低温与超导, 2011, 39(12): 41-44.

[13] ZINK F, VIPPERMAN J S, SCHAEFER L A. Environmental motivation to switch to thermoacoustic refrigeration[J]. Applied Thermal Engineering, 2010, 30(2/3): 119-126.

[14] 郭耀君, 谢晶, 朱世新, 等. 超低温制冷装置的研究现状和进展[J]. 食品与机械, 2015, 31(1): 238-243.

[15] 郭耀君, 谢晶, 朱世新, 等. 回热器对双级压缩和复叠式压缩制冷系统影响的分析[J]. 化工进展, 2016, 35(2): 409-416.