预裂爆破切顶卸压技术在放顶煤工作面的应用

2018-05-31崔建兵

崔建兵

(山西西山晋兴能源有限责任公司,山西 兴县 033602)

随着矿井开采强度的增加和规模的扩大,西山晋兴能源斜沟煤矿21采区23105工作面形成孤岛工作面,回采时受相邻左、右工作面(23103、23107工作面)的采动影响,在巷道掘进期间、工作面回采期间可能会出现顶板破碎、裂隙、离层,帮部片帮,底板鼓起等现象,对巷道的使用造成影响,仅仅采取单纯的加密锚杆锚索、W钢带串锚索补强加固措施起不到应有的效果,反而容易造成顶板岩体更加破碎,自身承载性能大幅度降低,不能彻底解决强烈动压巷道支护问题,而且支护和维修费用高,影响矿井正常生产。13#煤相邻工作面留设的煤柱为25 m(中-中),考虑深孔预裂爆破切顶卸压后,理论上可切断动压传递,有效减少相邻工作面尤其是动压的影响,因此,尝试将相邻工作面的煤柱缩小,计划尝试10 m煤柱( 帮-帮),这样将会有效提高煤炭回收率,减少资源浪费。

1 试验工作面概况

工作面位于21采区回风上山北侧,西侧、北侧为实煤区,东北侧为原斜沟煤矿13#煤采空区,工作面盖山厚度:142~354 m. 工作面位于店湾村东南侧,东北部有麻堰塔沟,黄家沟横穿工作面中南部,经实地调查,工作面上方地表无村庄、公路、电力等设施。

工作面煤层厚度为12.1~16.08 m,平均厚度14.35 m,煤层倾角7.9°~9.6°,平均8.8°,基本顶为中细粒砂岩,平均厚度4.49 m,直接顶为泥岩,平均厚度5.36 m. 直接底为泥岩,平均厚度3.45 m,基本底为砂质泥岩,平均厚度6.14 m.

工作面走向长度为3 400.5 m,采长为242.4 m,工作面可采储量为1 303.6万t. 目前,工作面已回采约为620 m,剩余约为2 780.5 m.

2 切顶卸压技术施工准备及具体要求

2.1 爆破切顶卸压的材料

1) 提供爆破所需的炸药(一般为矿用三级乳化炸药)、雷管、起爆器材、PVC管材、黄土(封孔用)、炮棍等材料。

2) 对爆破方案进行设计,自带钻机、封孔器及打钻所需的相关设备及材料。

3) 配备一定数量的支护材料(锚杆及配套托片、锚索及配套托片、金属网、钢带、单体液压支柱及固安特注浆材料),用于试验工作面皮带巷顶、帮破碎,压力显现时的巷道维护。

2.2 施工爆破钻孔的设计

1) 施工钻孔的间排距。

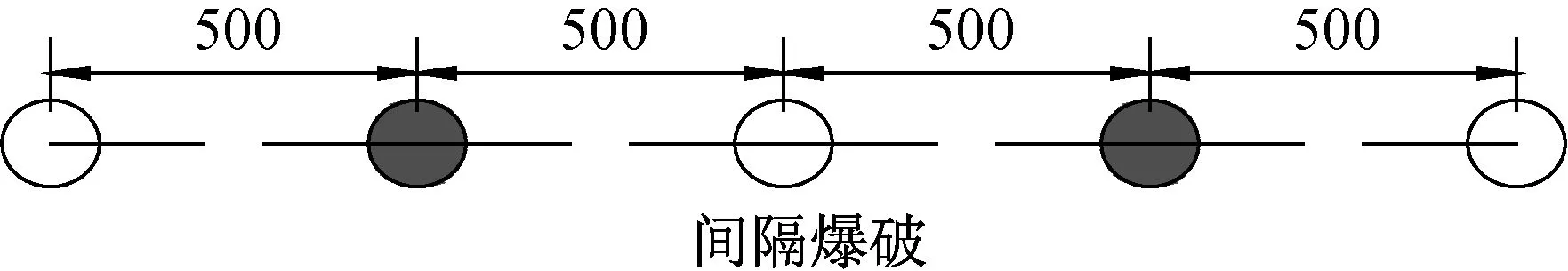

试验工作面使用预裂爆破切顶卸压技术,在皮带巷煤柱帮侧顶板上施工一排钻孔(钻孔分为炮孔及切缝孔),炮孔与切缝孔间隔布置,间距为500 mm.

2) 施工钻孔的孔径及深度。

采用双向聚能爆破预裂技术,将特定规格的炸药装在两个设定方向有聚能效应的聚能装置中,炸药起爆后,炮孔围岩在非设定方向上均匀受压,而在设定方向上集中受拉,依靠岩石抗压怕拉的特性,使岩石按设定方向拉裂成型,实现被爆破体按设定方向张拉断裂成型。

该爆破技术是在对比研究多种聚能爆破和定向爆破方法的基础上发展起来的一种新型聚能爆破技术,施工工艺简单,应用时只需要在预裂线上施工炮孔,采用双向聚能装置装药,并使聚能方向对应于岩体预裂方向。爆轰产物将在两个设定方向上形成聚能流,并产生集中张拉应力,使预裂炮孔沿聚能方向贯穿,形成预裂面。由于钻孔间的岩石是断裂的,爆破炸药单耗将下降,同时由于聚能装置对围岩的保护,钻孔周边岩体所受损伤也降低,可以达到实现预裂的同时又保护巷道顶板。

使用d48 mm的专用钻头施工钻孔;切缝孔及炮孔应该施工钻进至基本顶中,23107开切眼顶煤厚度为8 m(不包括机头过渡段45.6 m);上覆直接顶为泥岩,平均厚度5.36 m;基本顶为中细粒砂岩,平均厚度4.49 m;按此计算,钻孔深度为18 m. 切缝孔布置在巷帮与顶板夹角处,与铅垂线夹角为15°,切缝孔间距为500 mm. 炮孔及切缝孔布置见图1.

图1 炮孔参数试验方案图

3) 施工钻孔总工程量。

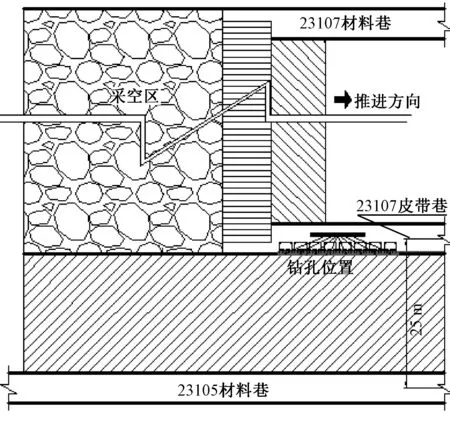

根据试验工作面剩余走向长度(从开切眼开始,直至工作面停采线位置处)约为2 780 m,若按照试验500 m巷道进行计算,炮孔及切缝孔在试验工作面皮带巷的布置形式见图2.

图2 试验工作面切顶卸压钻孔布置示意图

总计施工钻孔米数:(500÷0.5+1)×18=18 018 m

2.3 装药

炸药直径、聚能管径与炮孔直径的选择。聚能管径与炮孔直径两者必须相互适应,设计选用d35 mm的乳化炸药,聚能管内径为36.5 mm、外径d42 mm,炮孔d48 mm.

装药时,在聚能管中放置矿用三级乳化炸药,每个聚能炮孔在装药前,先在切缝内从孔底聚能管开始连续装药,并安设雷管和引线,然后将引线穿过第二根聚能管,并将第二根聚能管与第一根聚能管用专用连接件连接,然后在第二根管内开始连续装药并安设引线,重复上述方法,依次完成全部聚能管装药,每个聚能管设置一个雷管。根据已完成的现场爆破试验,结合理论分析(岩石坚固性系数、老顶跨落程度等),基于现场已有材料,考虑既要保证切缝爆破效果和炮孔高利用率,又能确保爆破切面较光滑平整及切落顶板的完整性,最终确定炮眼孔深18 m,共安装BTC-1500型聚能管10根,管长1 500 mm,每根聚能管装d35 mm×200 mm药卷5卷,在日常施工过程中,可以根据现场爆破效果及时调整装药量,孔口用黄土封孔,封孔长度不低于1 500 mm.

2.4 爆 破

要求持相关证件的专业人员根据具体的技术参数进行爆破,严格按照《煤矿安全规程》中井下爆破的相关内容进行。

3 深孔预裂爆破效果检测

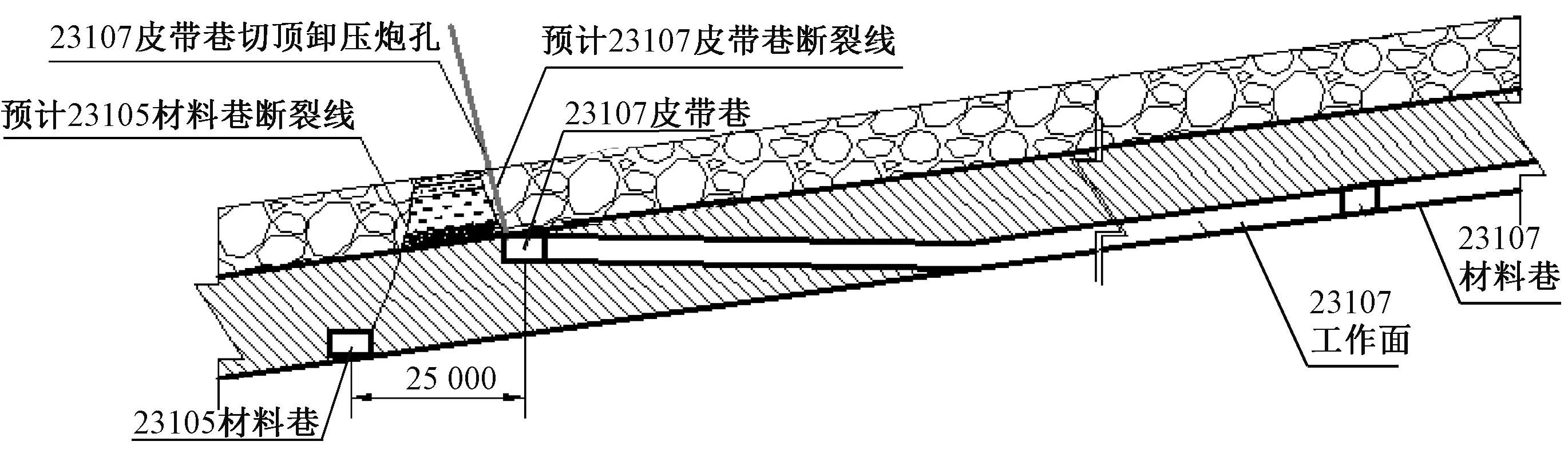

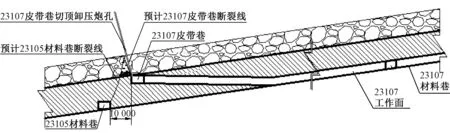

提前施工切顶卸压爆破孔后,切断了试验工作面皮带巷上覆顶板,有效降低了工作面回采时对东侧的+700 m水平8#煤南翼辅助运输大巷的动压影响,避免由于采动来压强度过大造成相邻巷道顶板离层、破碎、出现裂隙冒落等现象,降低了巷道的维护工程量,保证了巷道的安全使用,具体爆破施工后出现的顶板垮落效果见图3,图4.

图3 试验工作面煤柱为25 m(中-中)巷道顶板垮落效果图

图4 试验工作面煤柱更改为10 m(帮-帮)巷道顶板垮落效果图

4 施工过程中存在的问题

1) 试验工作面皮带巷切顶卸压钻孔共计18 018 m,工程量大,施工质量要求高,必须具备专业素质的打钻人员进行该项工程,且因试验工作面皮带巷布置运煤设备,打钻时受作业空间影响,打钻工作比较困难,打钻设备的布置及挪移也不便利。

2) 斜沟煤矿煤层赋存为走向近南北,倾向西的单斜构造,工作面布置为东高西低,待试验工作面回采结束后,采空区积水将主要积聚在皮带巷,若考虑将其与23105孤岛工作面材料巷煤柱缩小至10 m(帮-帮),待掘进23105材料巷时探放试验工作面采空区积水可能会存在一定的水害威胁,届时需提前考虑探放试验工作面采空区积水的方案。

3) 23101材料巷与东侧的23103皮带巷留设煤柱为12.5 m(帮-帮),根据斜沟煤矿23101工作面回采时的经验,该工作面埋藏深,回采时受23103工作面采空区动压影响强烈,使工作面材料巷端头维护十分困难,原有的巷道支护破坏严重,为此将以往的超前支架更改为单体液压支柱支护,支护难度增大,强度增加,对顶板的控制不利。

5 结 论

动压巷道压力的主要来源是采空区内靠近煤柱侧顶板未完全垮落而形成悬顶,对煤柱产生侧向压应力从而影响巷道稳定,释放动压巷道的压力来源是解决极困难巷道支护的有效途径。采用深孔预裂爆破技术卸压的方法控制强烈动压巷道围岩稳定,使强烈动压巷道的问题得到彻底解决,对于降低斜沟煤矿巷道掘进、维护成本,缓解工作面采掘紧张局面,降低工人劳动强度,实现降本增效具有重要的现实意义。