高压加氢裂化装置高压热交换器腐蚀分析及防护

2018-05-31,

,

(中国石油化工股份有限公司 北京燕山分公司, 北京 102500)

中石化燕山石化分公司200万t/a高压加氢裂化装置于2007-07投产,用于生产清洁油品和优质乙烯裂解原料,设计原料为高硫减压蜡油和部分焦化蜡油的混合油,设计加工原料油中硫质量分数为1.7%、氮质量分数为0.127%、氯质量分数为0.000 1%,实际加工原料油硫质量分数为2.5%。由于装置进料油中氯质量分数经常超过0.000 1%,自2009年以来,热高压分离罐后3台高压热交换器E-3103/A、E-3103/B、E-3102陆续出现腐蚀泄漏[1],造成装置多次停工,经济损失较大。因此,分析高压热交换器腐蚀原因,制定具体防腐蚀策略,对确保其长周期安全、稳定运行具有重要意义[2-6]。

1 高压热交换器工艺流程及运行参数

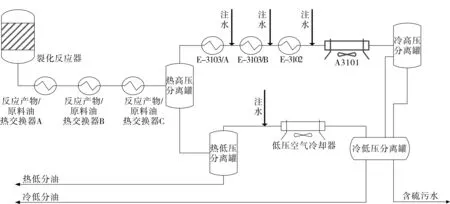

加氢裂化装置简要工艺流程见图1。加氢处理后的反应产物经热高压分离罐分离后,热高压分离罐气体(简称热高分气)先后经E-3103/A、E-3103/B管程与冷低压分离罐油(简称冷低分油)及E-3102管程与循环氢换热,再经空冷器A-3101进入冷高压分离罐。

E-3103/A、E-3103/B为热高分气/冷低分油热交换器,型号均为DSFU1550-15.0/10-1008-7/19-2I;E-3102为热高分气/循环氢热交换器,型号为DSFU1500-14.9/16.5-522-3.95/19-2I。E-3103/A、E-3103/B以及E-3102这3台高压热交换器主要运行参数见表1。

图1 加氢裂化装置简要工艺流程

设备编号介质 材质操作温度(入口/出口)/℃操作压力/MPa壳程管程壳程管程壳程管程壳程管程E-3103/A冷低分油热高分气、H2、H2S16MnRTP316L145/210230/2001.013.2E-3103/B冷低分油热高分气、H2、H2S16MnR2205双相钢48/145200/1601.013.2E-3102循环氢热高分气、H2、H2S16MnR2205双相钢65/95160/12515.714.1

2 高压热交换器泄漏情况

2.1 2009年

2009-10-22,E-3103/B内漏导致装置压力异常波动,装置紧急停车处理。2009-10-22~10-30,对E-3103/B进行修复,共堵管87根,内窥镜检查发现管束内部存在铵盐结晶,经化验室分析,组分为氯化铵。紧急定做了1台管束材质为2205双相钢的热交换器替换泄漏热交换器,并于2010-05投用。E-3103/A和E-3102运行正常,未发生泄漏。

后期对失效热交换器E-3103/B管束剖开检查,发现管束内壁存在明显的点蚀坑(图2),为典型的氯化铵水解环境下的不锈钢点蚀形貌[7]。

图2 E-3103/B管束内部点蚀情况

2.2 2013年

2013-08~2013-10对加氢裂化装置进行了大检修。停工期间用碱液对奥氏体不锈钢管线和热交换器进行了充分冲洗,后又用软化水冲洗。

2013-08-14开始陆续对各台热交换器进行检查。在完成E-3102管束清洗之后,外观检查发现大约20根换热管腐蚀穿孔,多集中在壳程介质入口附近,推断为管程介质在此区域发生铵盐垢下腐蚀所致[8]。回装打压,E-3102最终堵管1 137根,剩余管束48根。因无备用管束,为不影响生产,只能临时将半月板钻孔,以保证热交换器有足够的流通量及压差,但已完全失去换热效果。E-3103/A打压堵管38根,E-3103/B打压未发现泄漏。考虑热交换器泄漏情况,安排制造了E-3103/A以及E-3102管束,根据生产情况适时进行更换。

2.3 2014年

2014-01以后,监测到装置脱硫后干气中氢气体积分数逐渐提高,04-25氢气最高体积分数达到了75%。据此推断E-3103已经发生了泄漏,并且呈不断扩展的趋势。E-3103/A和E-3103/B在工艺流程上为串联投用,管程、壳程工艺介质相同,结合2013年检修期间E-3103/A打压堵管38根、E-3103/B打压无泄漏的情况,初步判断为E-3103/A出现了泄漏。

为消除生产隐患,2014-05-05高压加氢装置停工,计划整台更换E-3103/A以及E-3102管束。为防止装置停工过程中铵盐结晶造成热交换器管束内壁垢下腐蚀,停工过程中对E-3103/B管束以及高压空冷器进行了大水量冲洗(除盐水),水量控制在30 t/h,冲洗时间为24 h。

2014-05-09在对E-3103/B注水试压过程中发现泄漏情况,将其整台吊装至机械厂打开检查。2014-05-09~05-10,对E-3103/A进行打压检查,未发现泄漏情况,但管程出口接管以及下管板存在铵盐结晶,立即用高压软化水对管束进行了清洗。清洗之后用内窥镜检查E-3103/A管束内壁,没有发现异常腐蚀情况。为此,决定仍然沿用原E-3103/A热交换器,整台更换E-3103/B,将E-3102管束材质更新升级为2205双相钢。

3 高压热交换器管束腐蚀机理分析

3.1 换热管腐蚀失效状况

E-3103/B高压热交换器的换热管内表面有薄层油垢,剖开管子之后观察到侧面局部有腐蚀沟槽,沟槽最深部位的深度达到管子原厚度的一半,沟槽最深处有穿孔。取样部位在管束上半部,靠近壳程出口接管。

E-3102换热管内表面有薄层液态轻油,底部有一条腐蚀沟槽,沟槽最深处已经穿孔,其它部位腐蚀减薄不明显。取样部位在管束上部靠近壳程出口接管部位,沟槽和穿孔位于管子上部10点~14点位置。从E-3102管板上取白色垢样进行了不同区域的X射线能谱分析(EDX)[9],结果见表2。从表2可以看出,样品中含有C、N、O、S、Cl、Fe和Cr等元素。其中氯元素质量分数0.28%~0.76%、氮元素质量分数21.71%~25.01%,Fe和Cr来自管束腐蚀产物,垢物中含有部分有机物,大量氮元素的存在说明垢样中含有铵盐。

表2 E-3102管板白色垢样元素EDX分析结果

3.2 换热管理化分析

3.2.1E-3103/B失效换热管

E-3103/B换热管化学成分分析结果见表3,符合GB/T 21833—2008《奥氏体-铁素体型双相不锈钢无缝钢管》[10]中对022Cr23Ni5Mo3N(S22053)的要求,也与ASTM A 789/A 789M—2007《通用无缝和焊接铁素体/奥氏体不锈钢管的标准规范》[11]中S32205的成分要求一致。

表3 E-3103/B换热管化学成分分析结果(质量分数) %

对E-3103/B换热管材质进行铁素体含量测定,结果显示换热管材质的铁素体含量大约为40%,符合双相不锈钢其中一相铁素体含量在35%~65%的要求[12]。

对换热管材质进行硬度测试,测得硬度值为HV303、HV298和HV304,平均值HV301.6,相当于HRC29.8,符合文献[10,11]中要求的硬度不超过HRC30的要求。但该硬度值较高,超过NACE MR0103—2005《腐蚀性炼油环境中抗硫化物应力开裂材料的选择》[13]中要求的湿硫化氢环境材料硬度不应大于HRC28的要求。

按GB/T 10561—2005《钢中非金属夹杂物含量的测定—标准评级图显微检验法》[14]对换热管材质进行非金属夹杂物评级,得到A<0.5、B<0.5、C<0.5、D<1.0,说明材质中非金属夹杂物含量较少,满足脆性夹杂物、塑性夹杂物均不大于2.5级,两者总和不大于4.5级的要求。

E-3103/B对换热管材质进行金相组织分析,可以看到清晰的奥氏体+铁素体双相组织,铁素体含量约40%,晶粒细小均匀,晶粒大小与单相奥氏体的9.5级相近,组织未见异常。换热管腐蚀坑内部EDX分析结果和管内表面垢物的EDX分析结果表明,管内表面垢物主要元素有C、O、S、Cr等,腐蚀坑内主要元素有C、O、Cl、Cr、Fe,其中氯质量分数达到4.93%,说明换热管表面垢物主要为氧化物、硫化物和部分有机物,且氯元素在腐蚀坑内富集[15]。

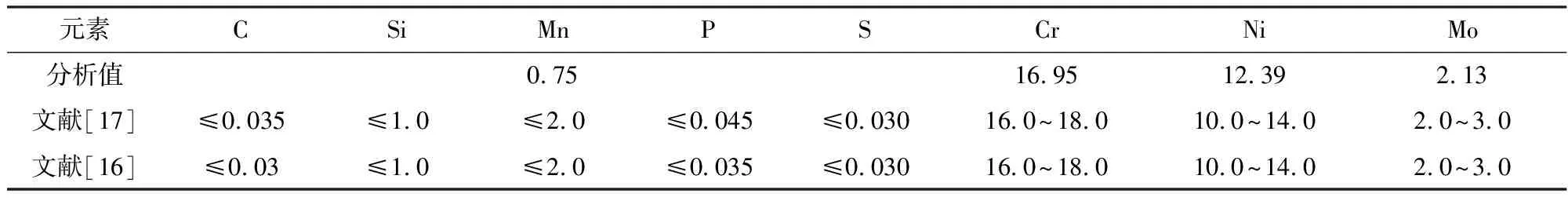

3.2.2E-3102失效换热管

E-3102换热管化学成分分析结果见表4,成分符合GB 13296—2013《锅炉、热交换器用不锈钢无缝钢管》[16]中对022Cr17Ni12Mo2(S31603)的要求,也与ASTM A213—2007《锅炉、过热器及换热器用无缝铁素体和奥氏体合金钢管子》[17]中TP316L的成分要求一致。

表4 E-3102换热管化学成分分析结果(质量分数) %

对换热管材质进行硬度测试,测得硬度值为HV170、HV176、HV167,平均值HV171,符合文献[16,11]中材质硬度不超过HV200的要求。

按照GB/T 10561—2005对E-3102换热管管束材质进行非金属夹杂物评级,得到A<0.5、B<0.5、C<0.5、D<1.0,说明材质中非金属夹杂物含量较少,满足脆性夹杂物、塑性夹杂物均不大于2.5级,两者总和不大于4.5级的要求。

对换热管材质进行金相组织分析,可以看到清晰的奥氏体单相组织,晶粒较细小,晶粒度为7级。换热管腐蚀坑内和管内表面垢物的EDX分析结果显示,管内表面腐蚀坑外有C、O、S、Cl、Fe、Cr、Ni等元素,其中氯质量分数为1.08%;腐蚀坑内主要元素有C、Cl、Cr、Fe,其中氯质量分数达到6.09%,说明换热管表面垢物主要为氧化物、硫化物和有机物,且氯元素在腐蚀坑内富集。

3.3 换热管失效分析

E-3103/B壳程介质冷低分油中硫化氢体积分数较高,在壳程入口部位温度低,存在湿硫化氢环境引起的腐蚀,换热管材质022Cr23Ni5Mo3N抗湿硫化氢腐蚀能力强,从腐蚀形貌可以看出[18],换热管外侧(壳程侧)腐蚀轻微。E-3102壳程为混氢原料油,腐蚀性杂质为氢和原料油中的腐蚀性硫化物,由于介质温度不超过200 ℃,壳程介质腐蚀轻微,因此2台热交换器的腐蚀主要来自管程介质热高分气的腐蚀[19-20]。管程介质热高分气中腐蚀性介质有硫化氢、氢、氯化氢、氯化铵等,主要存在硫化氢/氢腐蚀、氯化铵腐蚀,虽然介质中硫化氢体积分数超过1%,但由于操作温度低于240 ℃,查Couper-Gorman曲线,可知240 ℃腐蚀速率低于0.05 mm/a,因此换热管的腐蚀主要是氯化铵引起的。

根据API 932-B—2012《Design,materials,fabrication, operation, and inspection guidelines for corrosion control in hydroprocessing reactor effluent air cooler system》[21]中对高压空冷系统腐蚀问题的调查和分析可知,高压空冷系统的主要腐蚀问题是氯化铵和硫氢化铵盐引起的,氯化铵盐的结晶温度在176~232 ℃,硫氢化铵的结晶温度在121 ℃以下。高压热交换器处在氯化铵盐结晶温度区,具体结晶温度受到原料氯质量分数、氮质量分数和操作压力的影响,原料氯质量分数、氮质量分数和操作压力提高,则结晶温度提高。由于氮质量分数远高于氯质量分数,氯化铵的生成量决定于原料油和新氢中的氯质量分数,氯质量分数提高,结晶温度提高,结晶量增加,增加了热交换器的水洗次数,腐蚀加重。

结合生产实际,认为E-3103/B和E-3102换热管损坏主要是由高质量分数氯化铵溶液引起的点蚀和局部腐蚀破坏。原料油中氯、氮质量分数偏高,经过高压加氢裂解反应器后分别转变为HCl和NH3,这两种物质随热高分气进入E-3103/A、E-3103/B和E-3102管程,与壳程中的物料换热后达到了氯化铵结晶温度,氯化铵晶体析出附着在管束内壁表面。根据API 932-B—2012计算,装置中氯化铵结晶温度最高可达212 ℃。为了消除高压热交换器管束中形成的氯化铵盐,生产过程中采用注软化水对其冲洗,但注水量不足,影响清洗效果,加重了腐蚀。后续的连续注水使不锈钢换热管长时间与含氯腐蚀性水溶液接触,在材料局部薄弱部位,如沟槽、钝化膜破损部位、夹杂物、位错露头部位形成点蚀并发展,最终引起换热管腐蚀穿孔。

4 高压热交换器防腐策略

4.1 加强高压加氢原料中氯、氮质量分数监控

高压加氢原料中氯、氮质量分数的高低直接影响铵盐结晶温度,应加强其质量分数的监控,及时采取措施减少铵盐结晶,减缓氯离子点蚀或垢下腐蚀发生程度。为此,将目前高压加氢滤后混合原料中氯、氮质量分数的分析频次由每周1次调整为每周5次(每个工作日),控制指标为w(Cl)=2×10-6、w(N)=0.14%,根据分析结果决定是否分析组成原料的氯、氮质量分数。高压加氢原料中的氯、氮来自原油,故应尽量避免采购氯、氮质量分数高,尤其是氯质量分数较高的原油,如产自俄罗斯的威塔亚兹原油和产自哥伦比亚的卡斯蒂利亚原油。

4.2 高压热交换器段铵盐结晶温度核算及温度控制

加氢裂化装置加工量242 t/h,E-3103/A管程入口总摩尔流率12 717.1 kmol/h,系统压力12.68 MPa,氯氮转化率100%。根据API 932-B—2012提供的计算原理,按高压加氢原料中w(N)=1 400×10-6、w(Cl)=2×10-6计算得到高压热交换器段生成的NH3量为411.4 kg/h,实际NH3分压pNH3=24.13 kPa,生成的HCl量为0.498 kg/h,实际HCl分压pHCl=0.013 6 kPa,所以分压乘积Kp=pHClpNH3=0.328×10-6Pa2。

查API 932-B—2012中氯化铵结晶温度相图,可知氯化铵结晶温度约为202 ℃,考虑到原料中氯、氮质量分数的波动,将E-3103/B管程入口温度控制在不小于215 ℃,确保氯化铵结晶出现在注水点之后,以保护E-3103/A。具体控制措施:①通过调整E-3101/B壳程旁路温度控制阀提高热高分入口温度,以控制E-3103/B入口温度不小于215 ℃。②调整E-3103/A、E-3103/B壳程旁路流量控制阀,减少与E-3103/A换热,以提高E-3103/B入口温度。

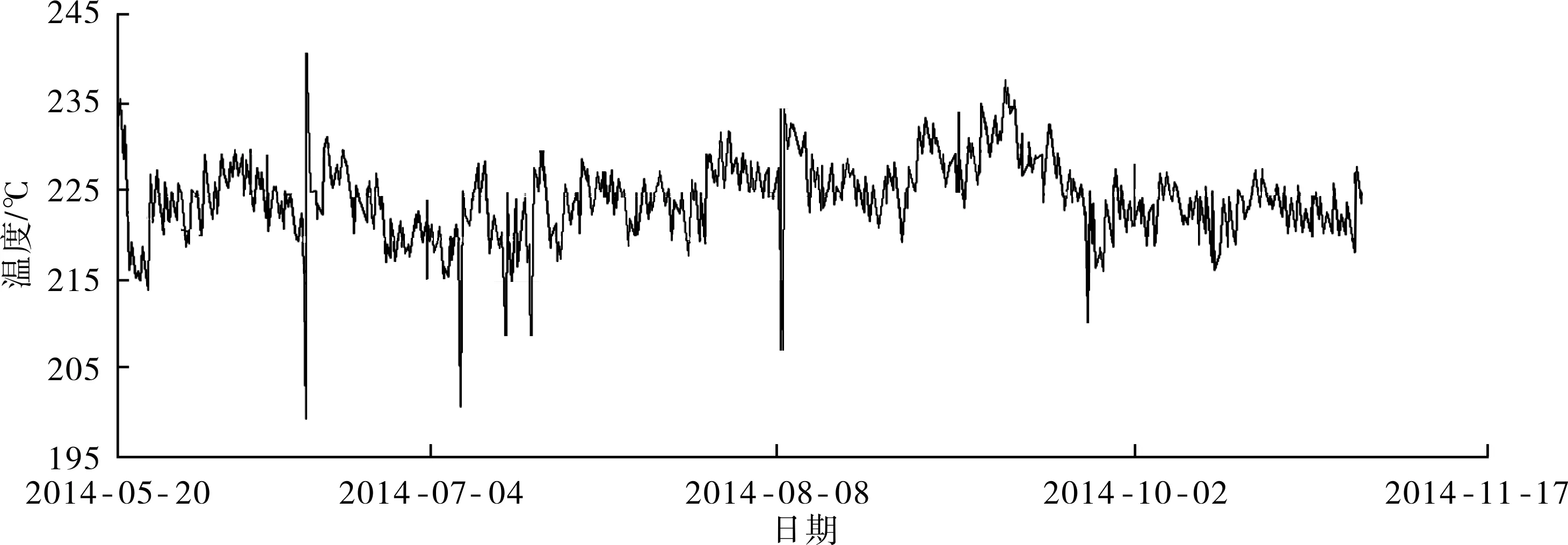

采取以上控制措施后,2014-05~2014-11监测到的E-3103/B管程入口温度变化趋势见图3。从图3可见,除个别时间点水冲洗引起波动外,E-3103/B入口温度基本满足不小于215 ℃的控制指标。

图3 E-3103/B管程入口温度变化趋势

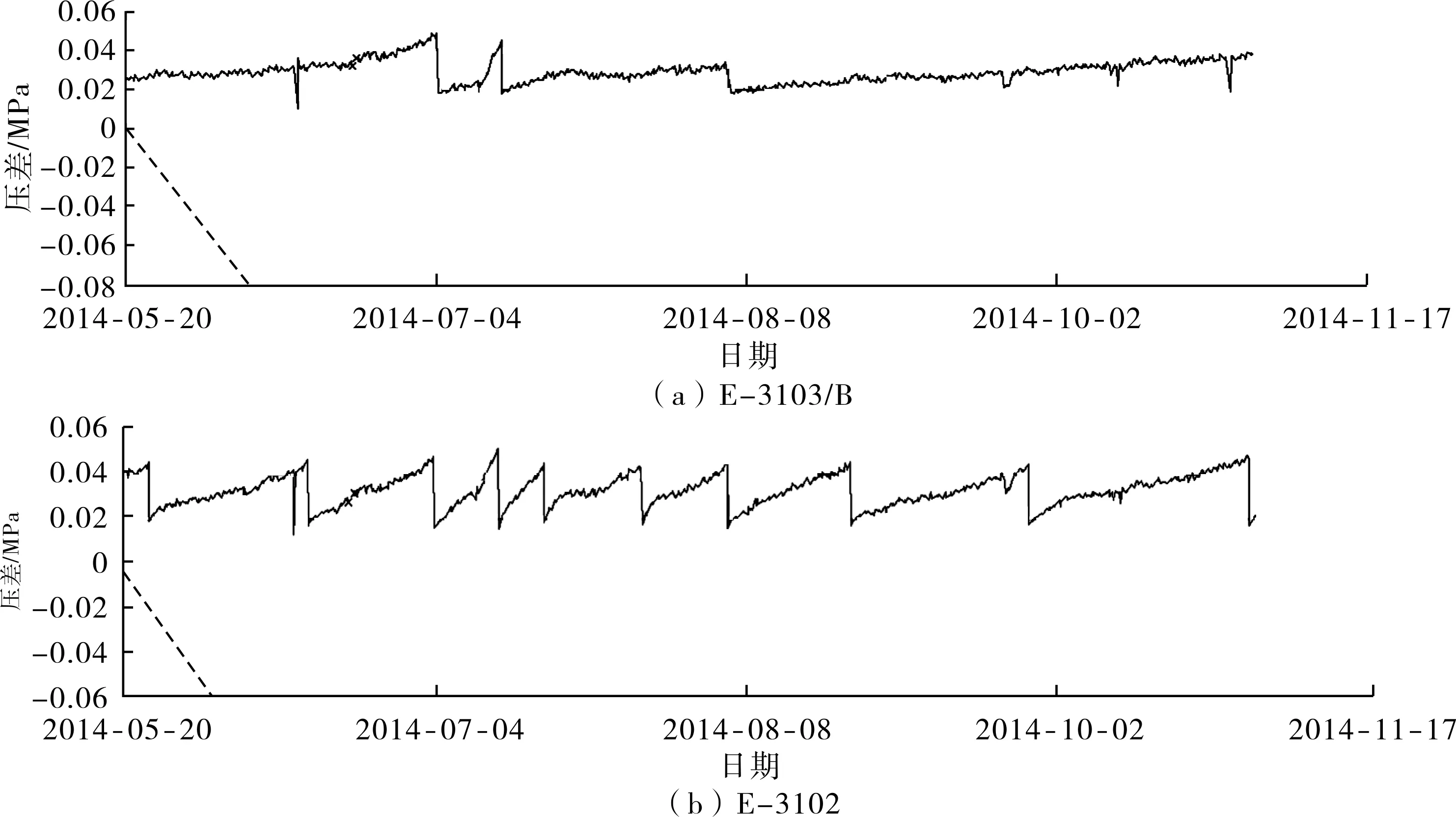

4.3 合理控制高压热交换器管程压差

随着高压热交换器管束内氯化铵沉积量的增多,其管程出、入口压差必然越来越高。为监控E-3103/B和E-3102管程压差变化趋势,分别在2台热交换器管程出、入口安装差压计,压差值引入中控DCS,并设置报警值,方便实时监控热交换器管程压差变化趋势。目前2台热交换器的管程出、入口压差按不大于0.05 MPa控制,2014-05-20~10-31期间2台热交换器管程压差变化趋势见图4。图4中竖直变化处为水冲洗时段,当压差达0.05 MPa时即进行大水量冲洗,冲洗后压差很快降至较小值。

4.4 控制水冲洗频次

根据API 932-B—2012,干态氯化铵结晶无腐蚀性,也不会发生点蚀,但在水参与下,氯化铵由干态变为湿态,氯离子质量分数急剧增大,超过合金耐受氯离子质量分数最大值,就会发生严重点蚀。如果水冲洗铵盐过于频繁,会使合金钢局部频繁经受高质量分数氯离子冲击,极易点蚀。另外,频繁冲洗时氯离子水溶液在管束内壁表面流动还会不断冲刷管束,形成沟槽状的腐蚀形态,因此,合理控制水冲洗频次,有利于高压热交换器管束防腐。目前,E-3103/B和E-3102按管程压差达到0.05 MPa即注水1次进行冲洗,注水量不小于22 t/h。此外,控制好原料中氯、氮质量分数,即可有效降低水冲洗的频次。

4.5 控制冲洗水量

进行水冲洗时,尽可能大水量、短时间冲洗,确保总注水量的25%在注水部位为液态,使生成的氯化铵快速溶解并快速冲走,以防局部形成高质量分数氯离子溶液对合金钢的腐蚀冲击。不注水时注水点阀门要关严,防止水泄漏进入系统形成高质量分数酸性氯离子溶液。

图4 2台热交换器管程出、入口压差变化趋势

高压加氢裂化装置总体注水原则为高压空冷器连续注水,高压热交换器E-3103/B前和E-3102前根据压差变化情况间断注水,具体操作要求如下:①高压加氢裂化装置满负荷情况下,高压系统反应注水质量流量按不小于27 t/h进行控制。②高压空冷器A-3101入口前为连续注水,每路注水质量流量控制在6 t/h,同时及时调整控制使每路质量流量偏差不大于200 kg/h。③E-3103/B管程压差大于0.05 MPa时开启备用注水泵,将除盐水从E-3103/B管程入口注水口注入溶解铵盐。操作时先打开E-3103/B前注水线截止阀,以DCS显示的注水泵总注水量和A-3101的4路注水流量为参考,将E-3103/B管程入口注水质量流量控制在22 t/h左右,保持30 min连续冲洗。若30 min之后仍不能降低E-3103/B管程压差,则继续注水,直至压差降低到0.02 MPa时停止注水。④E-3102管程压差大于0.05 MPa时开启备用注水泵,将除盐水注入E-3102前部溶解铵盐。操作时打开E-3102前注水线截止阀,将E-3102前注水质量流量控制在22 t/h左右,保持30 min连续冲洗。若30 min后仍不能降低E-3103/B管程压差至0.02 MPa,则继续注水直至压差降低至0.02 MPa。⑤当E-3103/B和E-3102同时达到规定注水压差时,先对E-3103/B注水,待E-3103/B压差达到规定要求后再对E-3102注水。

4.6 控制注水水质

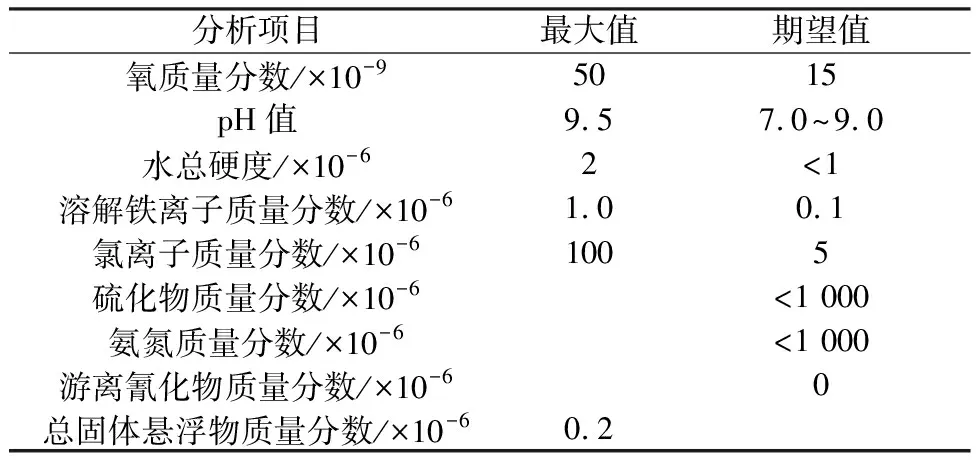

注水质量需严格控制,应每周进行1次水质分析,确保各分析项目在正常控制指标之内。注水水质监控项目见表5。

表5 高压热交换器注水水质监控分析项目和指标

API 932-B—2012中介绍了注水中氧及固体悬浮物的影响,在一定的pH值环境中,注水所含的氧能加速氯离子点蚀速度,同时也是硫化物及硫腐蚀的促进剂,注水中过多的固体悬浮物会促进垢物的形成,进而形成垢下腐蚀。

4.7 升级管束材质

建议将E-3103/B和E-3102换热管材质升级为lncoloy825镍铁铬合金,将E-3103/A管束材质升级为双相钢,并严格控制材料品质和制造质量。

5 结语

依据生产实际和相关理论制定了高压热交换器管束防腐策略,采取这些措施后,E-3103/B水冲洗时间间隔由最短时的18 d延长至现在的90 d,E-3102水冲洗时间间隔由最短时的6 d延长至现在的30 d。水冲洗时间间隔的延长,减少了高质量分数氯离子对高压热交换器双相钢管束内壁的点蚀冲击次数,可延长管束使用寿命。防止腐蚀的关键是要降低原料中氯、氮质量分数,避免采购氯、氮质量分数高的原油,减少高压热交换器管束中氯化铵的沉积,从而减少水冲洗频次,延长管束使用寿命。

参考文献:

[1] 吴金星,韩东方,曹海亮.高效换热器及其节能应用[M].北京:化学工业出版社,2009.

WU J X,HAN D F,CAO H L. High efficiency heat exchanger and its energy saving application[M].Beijing:Chemical Industry Press,2009.

[2] 詹柏林,朱有兰,陈颖,等.金属换热器防腐技术研究进展[J].材料导报,2006,20(12):79-82.

ZHAN B L,ZHU Y L,CHEN Y,et al. Development of anticorrosion technologies of metallic heat exchangers[J]. Materials review,2006,20(12):79-82.

[3] Kaul R,Muralidharan N G,Jayakumar T,et al. Failure analysis of carbonate reboiler heat exchangers[J].Engineering failure analysis,1995,2(3):165-174.

[4] Jahromi S A J,Alipour M M,Beirami A. Failure analysis of 101-C ammonia plant heat exchanger[J]. Engineering failure analysis,2003,10(4):405-421.

[5] 夏强.化工设备换热器的常见腐蚀与防腐[J].装备制造技术,2010(3):145-146.

XIA Q. The research on corrosion and anticorrosion of heat exchanger[J]. Equipment manufacturing technology,2010(3):145-146.

[6] 偶国富,朱祖超,杨健,等.加氢反应流出物空冷器系统的腐蚀机理[J].中国腐蚀与防护学报,2005,25(1):61-64.

OU G F,ZHU Z C,YANG J,et al. Corrosion mechanism for hydrogenation system effluent air coolers[J]. Journal of Chinese society for corrosion and protection,2005,25(1):61-64.

[7] 黄淑菊,刘清晓,王永贵,等.特定条件下的奥氏体不锈钢应力腐蚀开裂行为[J].石油化工腐蚀与防护,2005,22(5):10-13.

HUANG S J,LIU Q X,WANG Y G,et al. Stress corrosion cracking behavior of austenitic stainless steel under special conditions[J]. Corrosion & protection in petrochemical industry,2005,22(5):10-13.

[8] 王宽心.石化系统铵盐结晶沉积预测及腐蚀规律研究[D].杭州:浙江理工大学,2014.

WANG K X. Study on ammonium salt crystallization prediction and corrosion rules in petrochemical system[D].Hangzhou:Zhejiang Sci-Tech University,2014.

[9] K Holz,J Rossi,Y D Yang,等.管线钢夹杂物检测与分析[C]//2007年中国钢铁年会论文集.成都:中国金属学会,2007.

K Holz,J Rossi,Y D Yang,et al. Detection and analysis of pipeline steel inclusions[C]// Proceedings of the 2007 China iron and steel annual conference.Chengdu:China Metal Society,2007.

[10] 奥氏体-铁素体型双相不锈钢无缝钢管:GB/T 21833—2008[S].

Austenitic-ferritic(duplex) grade stainless steel seamless tubes and pipes:GB/T 21833—2008[S].

[11] 通用无缝和焊接铁素体/奥氏体不锈钢管的标准规范:ASTM A 789/A 789M—2007[S].

Standard specification for seamless and welded ferritic/austenitic stainless steel tubing for general service:ASTM A 789/A 789M—2007[S].

[12] 高娃,罗建民,杨建君.双相不锈钢的研究进展及其应用[J].兵器材料科学与工程,2005,28(3):61-64.

GAO W,LUO J M,YANG J J. Research progress and application of double phase stainless steel[J]. Ordnance material science and engineering,2005,28(3):61-64.

[13] 腐蚀性炼油环境中抗硫化物应力开裂材料的选择:NACE MR0103—2005[S].

Materials resistant to sulfide stress cracking in corrosive petroleum refining environments:NACE MR0103—2005[S].

[14] 钢中非金属夹杂物含量的测定——标准评级图显微检验法:GB/T 10561—2005[S].

Steel-determination of content of nonmetallic inclusions——Micrographic method using standards diagrams:GB/T 10561—2005[S].

[15] 单婷婷,姚连仲,张中洋.加氢裂化装置换热器腐蚀失效分析[J].全面腐蚀控制,2014(6):66-68.

SHAN T T,YAO L Z,ZHANG Z Y. Corrosion analysis of heat exchangers in catalytic cracking unit[J]. Total corrosion control,2014(6):66-68.

[16] 锅炉、热交换器用不锈钢无缝钢管:GB 13296—2013[S].

Seamless stainless steel tubes for boiler and heat exchangers:GB 13296—2013[S].

[17] 锅炉、过热器及换热器用无缝铁素体和奥氏体合金钢管子:ASTM A213—2007[S].

Seamless ferritic and austenitic alloy-steel boiler,superheater,and heat-exchanger tubes:ASTM A213—2007[S].

[18] 王曰义.金属的典型腐蚀形貌[J].装备环境工程,2006,3(4):31-37.

WANG Y Y. Typical corrosion appearance of metals[J]. Equipment environmental engineering,2006,3(4):31-37.

[19] 向长军,穆澎淘,易强.高压加氢装置热高分换热器管束腐蚀原因分析[J].炼油技术与工程,2011,41(8):31-34.

XIANG C J,MU P T,YI Q. Analysis of corrosion in tube bundle of heat exchanger of hot high-pressure separator in high-pressure hydrogenation unit[J]. Petroleum refinery engineering,2011,41(8):31-34.

[20] Sun Y,Zhang X. Corrosion of high-pressure air coolers in hydrocracker and countermeasures[J]. Corrosion & protection in petrochemical industry,2009.

[21] Design,materials,fabrication,operation,and inspection guidelines for corrosion control in hydroprocessing reactor effluent air cooler system:API 932-B—2012[S].