三维激光扫描技术在盾构管片模具检测方面的应用

2018-05-30夏汉庸王嘉伟

夏汉庸 王嘉伟

(1.宁波市轨道交通集团有限公司,浙江宁波 315012;2.中铁工程设计咨询集团有限公司,北京 100055)

盾构管片是盾构法隧道的主体,其尺寸精度直接影响盾构隧道的净空限界,在国家规范《预制混凝土衬砌管片(GB/T22082—2008)》与《盾构法隧道施工与验收规范(GB 50446—2008)》中,对盾构管片的尺寸有着严格的要求。管片模具作为盾构管片生产的载体,其尺寸精度直接决定盾构管片的精度。目前,由于传统检测手段的落后,管片模具的尺寸检测仍为二维检测,无法准确检测管片模具的整体变形。本文旨在探讨使用三维激光扫描仪对管片模具进行整体变形监测的可行性。

1 工程概况

宁波市轨道交通集团有限公司从3号线一期工程开始成立了盾构中心,盾构管片精细化管理是主要的工作内容之一。为探索新的管片模具检测手段,专门组织相关人员到国内其他城市进行了管片模具检测新技术调研。目前,国内盾构管片检测仍停留在管片模具的二维尺寸[1](包括宽度、弧长、高度、角度)检测阶段,无法检测管片模具生产过程产生的整体变形。

应用管片模具检测出变形后,也没有指导性的修复依据。例如,宽度尺寸超过限差值时,无法判断是两块侧模中哪一块发生变形,只能采用两边同时修复,或两块侧模轮流修复;对于弧长的检测亦是如此。弧长是通过定制的S样规进行卡位量取,在长期使用中,样规极易发生变形。为了能够对管片模具进行全面性的检测,宁波轨道交通盾构中心开展了利用三维激光扫描技术对盾构管片模具进行三维检测的应用研究,设备采用加拿大MetraSCAN品牌的三维激光扫描仪(型号:MetraSCAN 750TM/Elite)。三维激光扫描测量技术利用激光测距原理来获取目标数据[2],能够非接触性地扫描任意形状的物体,快速将现实世界的信息转换成可以处理的模型数据。通过大量的应用探索和实验,初步确定了三维激光扫描仪在盾构管片模具检测方面的可行性方案。

2 管片模具三维激光扫描测量

2.1 工作原理与技术规格

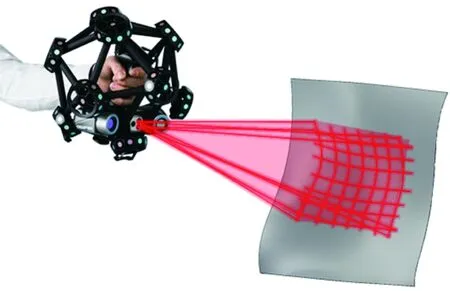

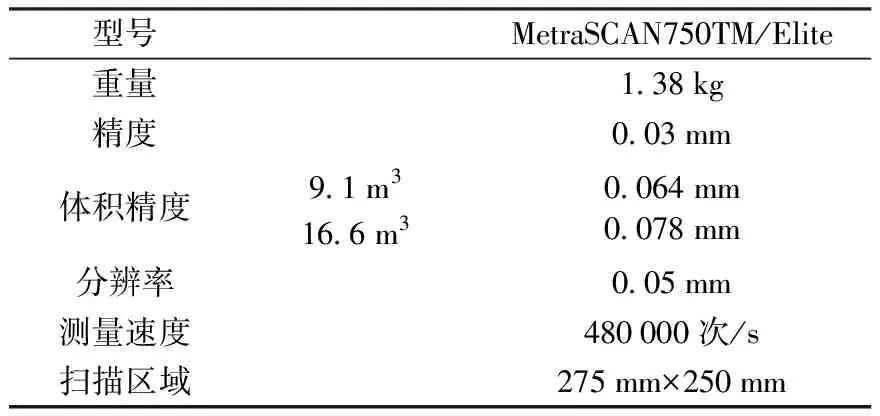

三维激光扫描仪主要系统:C-Track(跟踪器)如图1,MetraSCAN 3D(扫描仪)如图2,技术参数如表1。

图1 C-Track

图2 MetraSCAN

MetraSCAN三维激光扫描仪原理:设备上配有635 nm的红色线激光发生器,并配有一部闪光灯和两个工业相机。工作时将激光线照射到物体上,由两个相机来捕捉这一瞬间的三维扫描数据。由于物体表面的曲率不同,光线照射在物体上会发生反射和折射,然后这些信息会通过配套软件转换为3D图像[3-5]。在扫描仪移动的过程中,光线会不断变化,而软件会实时识别这些变化并加以处理。光线投射到扫描对象上的频率高达28 000 point/s,即使扫描速度很快,同样可以获得很好的扫描效果。三维扫描仪工作时使用反光型定位标点(与扫描软件配合使用),支持摄影测量和自校准技术。摄像头探测到的定位标点图案和扫描仪相同,通过空间三角测量,能够确定扫描仪(在空间中)的位置。

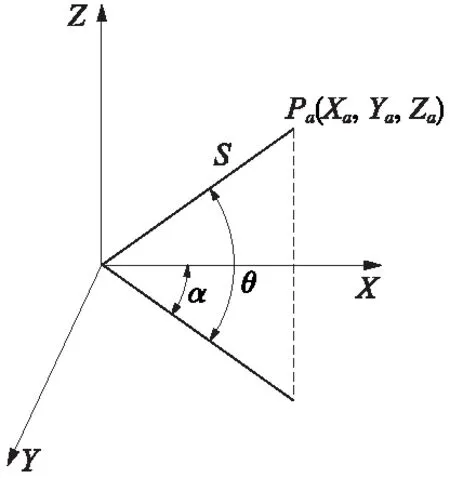

表面采集通过观察投影到待测物表面上的激光线来完成,随着激光扫过待测物表面,设备将根据空间三角测量的原理进行自动测量并记录数据。采集到的待测物表面各部分的空间位置信息以扫描坐标系为基准。扫描坐标系的定义为:坐标原点位于激光束发射处,扫描仪的理论竖直轴(水平时的天顶方向)为Z轴,扫描仪水平转动轴的零方向为X轴,构成右手坐标系[6]。对于单个采集点,原点到被测点的距离为S,扫描仪测得的水平和竖直角度分别为α和θ,则被测点在扫描坐标系中的坐标计算公式为

(1)

三维激光点坐标示意[7-10]如图3所示。

图3 三维激光点坐标示意

型号MetraSCAN750TM/Elite重量1.38kg精度0.03mm体积精度9.1m316.6m30.064mm0.078mm分辨率0.05mm测量速度480000次/s扫描区域275mm×250mm

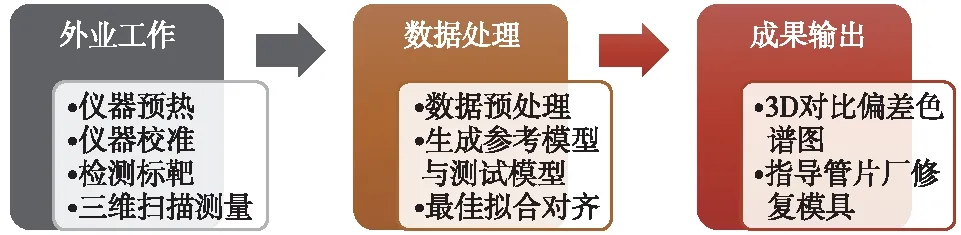

2.2 三维激光扫描技术的工作流程

整个工作流程分为外业工作、数据处理、成果输出三部分。三维激光扫描流程如图4所示。

图4 三维激光扫描技术的工作流程

(1)外业工作

①C-Track校准

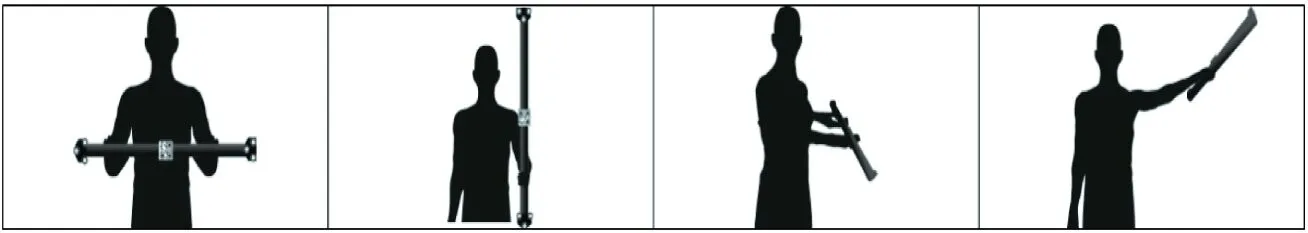

共有4种采集顺序,覆盖三个被测量体轴(如图5):

水平;

垂直;

轴向(两个方向)。

图5 C-Track校准

②MetraSCAN校准

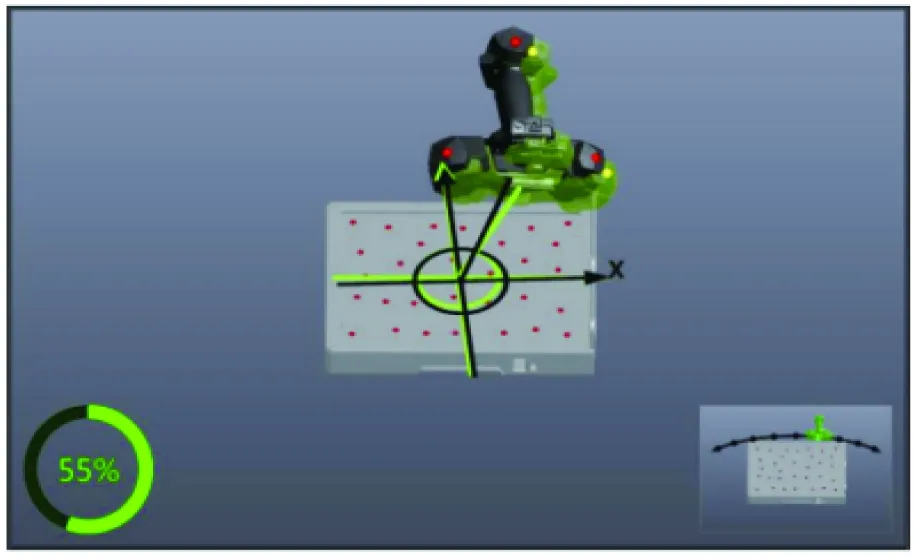

将校准板(如图6)放在稳定的平面上,调整校准板相对于C-Track的位置,直至满足要求。

单击扫描仪“触发”按钮,将MetraSCAN移到校准板上进行位置匹配,依次调整MetraSCAN至电脑屏幕中显示的图像(如图7),按照软件提示完成校准。

图6 校准板

图7 MetraSCAN校准显示

校准完成后,检查校准结果无误后,点击OK接受优化。

③检测标靶

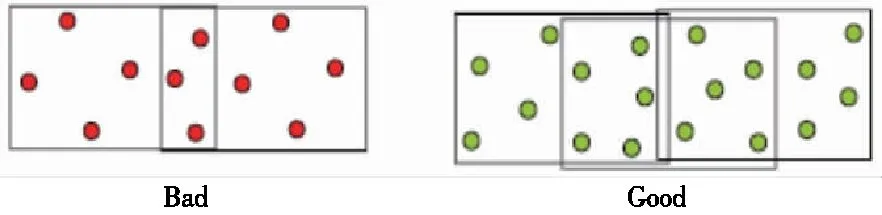

C-Track跟踪检测的范围为1.5~4.2 m,而管片模具平均长度为3.4 m,无法一次性布设标靶覆盖整个管片模具。采用搭接方式,依次采集定位标靶,标靶应均匀布设在管片模具腔内(如图8)。

图8 标靶布设示意

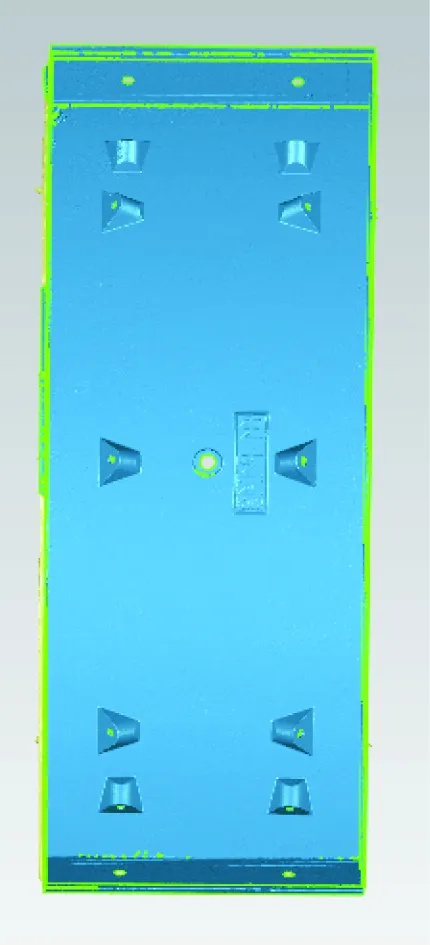

④ 管片模具扫描

用MetraSCAN对模具进行扫描,扫描内容包括模具的表面、孔位、边界等。

(2)数据处理

①扫描数据预处理

将扫描数据导入Geomagic Control处理软件中,对扫描数据进行优化处理(处理效果如图9、图10所示),其主要目的是去除各种噪声的干扰,使最终的模拟效果尽量逼近钢模的真实形态[12]。

图9 扫描效果

图10 预处理后效果

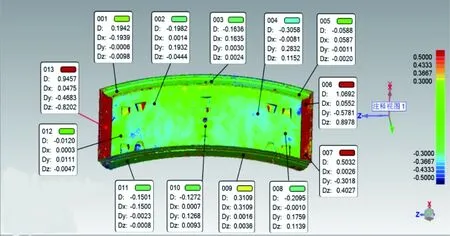

②最佳拟合对齐

对某管片模具分阶段扫描两次,初次扫描数据设定为参考模型,后期扫描的数据设定为测试模型。利用Geomagic Control中最佳拟合对齐功能,建立测试模型与参考模型的统一坐标系,模型叠加生成3D色谱偏差图。其中绿色的偏差范围为-0.3~0.3 mm;正数用红色表示(向参考模型内侧偏离),颜色越深,表示向内偏离越大;负数用蓝色表示(向参考模型外侧偏离),颜色越深,表示向外侧偏离越大;D表示测试模型与参考模型相对位置的偏差值,Dx、Dy、Dz表示三个坐标轴方向的偏差,以编码正前方为上,左右两侧为端模,上下两侧为侧模,中部弧形面为底模,如图11所示。

图11 3D色谱偏差

底模、上下侧模变化值较小,偏差范围为-0.3~0.3 mm,左侧端模向内偏差1 mm,右侧端模局部最大偏差1 mm。

(3)成果输出

根据3D色谱偏差图,编制指导模具修复的检测报告。

3 实例分析

3.1 实例分析一

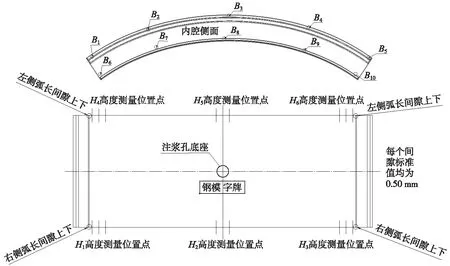

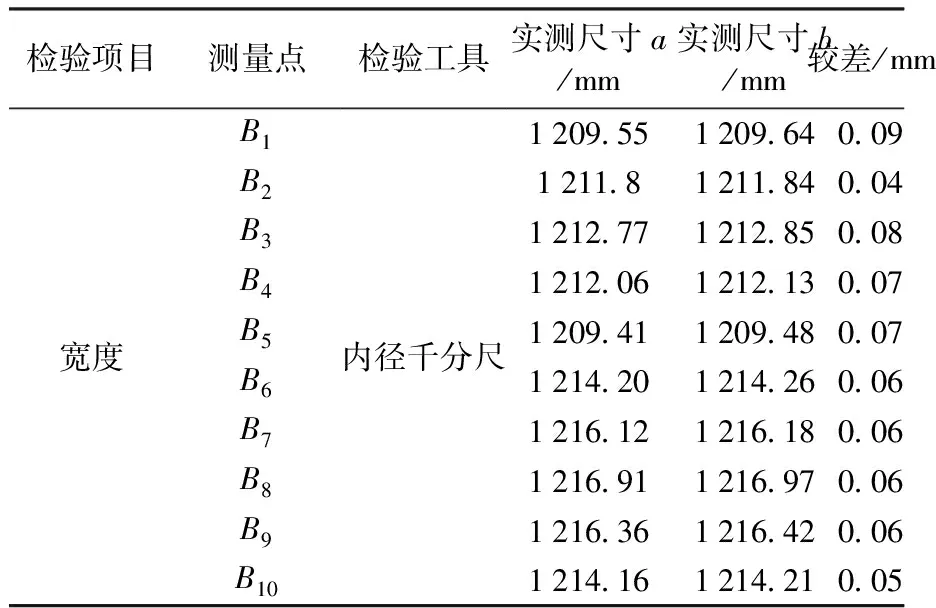

在三维激光扫描仪对管片模具进行变形检测的全过程中,只有最佳拟合效果不可预测,主要对此进行验证性检验。采用宁波天和永大地铁管片有限公司的B3-13块管片模具进行实验,此次实验分为三组数据,两两对比进行分析。第一组(2016.12.17):对该块管片模具进行扫描,得到第一组数据模型(用A表示),同时用内径千分尺(精度0.02 mm)量取管片模具宽度尺寸(用a表示);第二组(2016.12.18):对该块管片模具进行二次扫描(用B表示),并用内径千分尺量取管片模具宽度尺寸(用b表示);在第二次扫描完成后,将两块侧模的螺栓轻微打开,对该管片模具进行第三次扫描(用C表示),再次用内径千分尺量取宽度尺寸(用c表示),千分尺测量结果对比见表2、表3,测量点位置如图12。

图12 钢模测量点位置

表2管片模具宽度对比(a、b) 模具名称 B3-13 检测日期 2016-12-17

检验项目宽度测量点B1B2B3B4B5B6B7B8B9B10检验工具内径千分尺实测尺寸a/mm实测尺寸b/mm较差/mm1209.551209.640.091211.81211.840.041212.771212.850.081212.061212.130.071209.411209.480.071214.201214.260.061216.121216.180.061216.911216.970.061216.361216.420.061214.161214.210.05

由第一组宽度尺寸数据a和第二组宽度尺寸数据b的比较看出,两次测量值变化较小,平均值为0.06 mm,可以认为此两次测量钢模本身及外界环境条件几乎无变化,则三维激光扫描仪两次测量结果的较差即为仪器误差[13-14]。

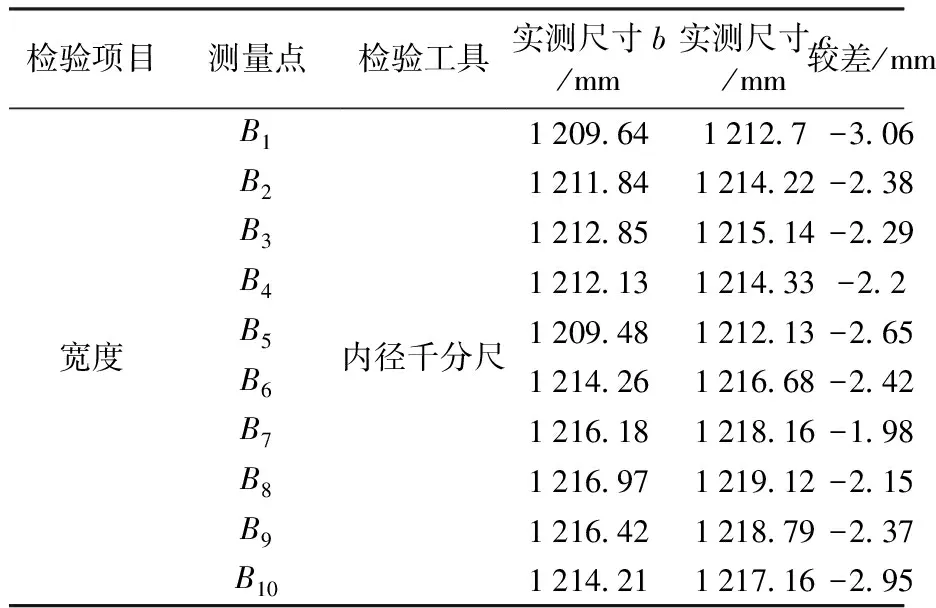

第二组宽度尺寸数据b和第三组宽度尺寸数据c是两侧模轻微打开前后的区别,两者较差平均值为2.5 mm。再以此较差与此两次三维激光扫描仪的测量较差进行对比,并加入第一组数据中的三维激光扫描仪测量误差,即可验证钢模发生变形后对最佳拟合对齐精度的影响。

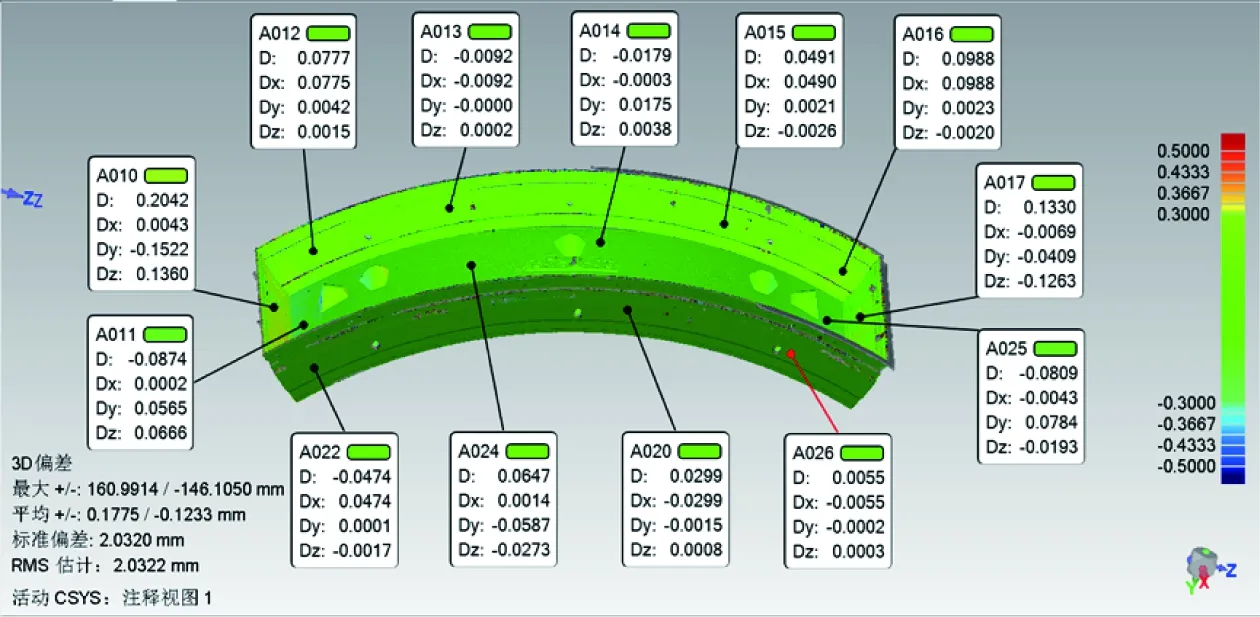

将扫描得到的模型进行预处理,分别以A为标准模型、B为测试模型;B为标准模型、C为测试模型,利用最佳拟合功能实现坐标系统一,生成3D色谱偏差图(如图13、图14)。

表3管片模具宽度对比(b、c) 模具名称 B3-13 检测日期 2016-12-18

检验项目宽度测量点B1B2B3B4B5B6B7B8B9B10检验工具内径千分尺实测尺寸b/mm实测尺寸c/mm较差/mm1209.641212.7-3.061211.841214.22-2.381212.851215.14-2.291212.131214.33-2.21209.481212.13-2.651214.261216.68-2.421216.181218.16-1.981216.971219.12-2.151216.421218.79-2.371214.211217.16-2.95

图13 A、B组3D色谱偏差

A、B组底模偏差为-0.08~0.06 mm;侧模为-0.04~0.1 mm;两端模偏差值为0.2 mm、0.13 mm,与a、b组较差对比后,可初步认定三维激光扫描仪自身测量误差为±0.15 mm,此结果同时符合设备标称体积精度0.078 mm(实验所有测量均采用16.6 m3体积空间)。

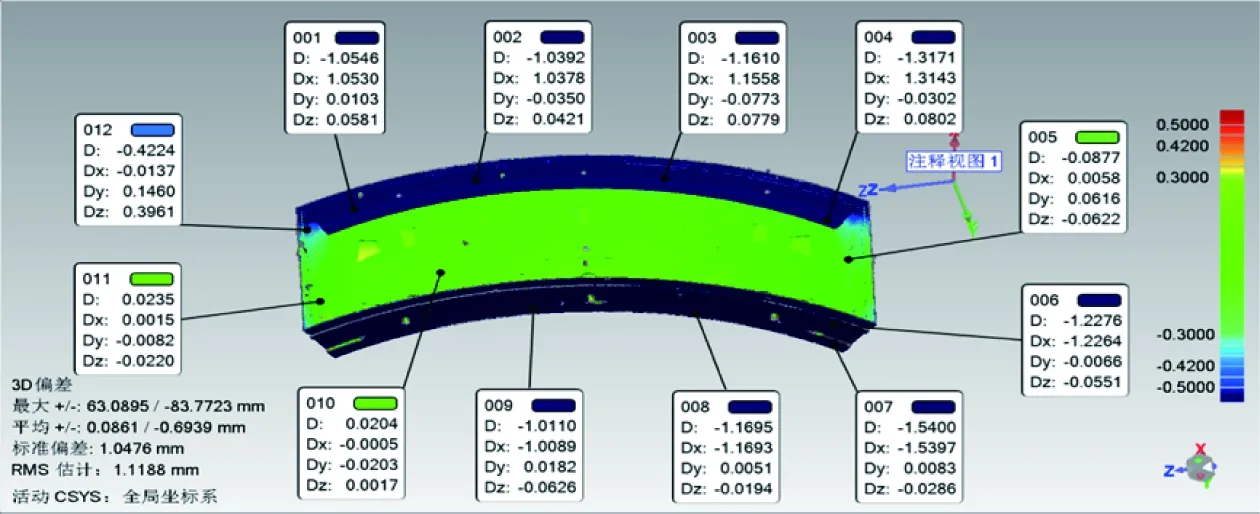

图14 B、C组3D色谱偏差

B、C两组底模偏差值为0.02 mm;端模偏差值为0.05 mm,局部向外侧偏差值为-0.4 mm;两侧模都向外偏离,两块侧模偏差和值为2.2 mm,加入设备测量误差后,与b、c组较差对比可知,钢模自身如果发生变形,对最佳拟合对齐影响较小。

本次试验表明,三维激光扫描仪的测量精度能够满足实际需要,可以采用此方法对管片钢模进行检测。

3.2 实例分析二

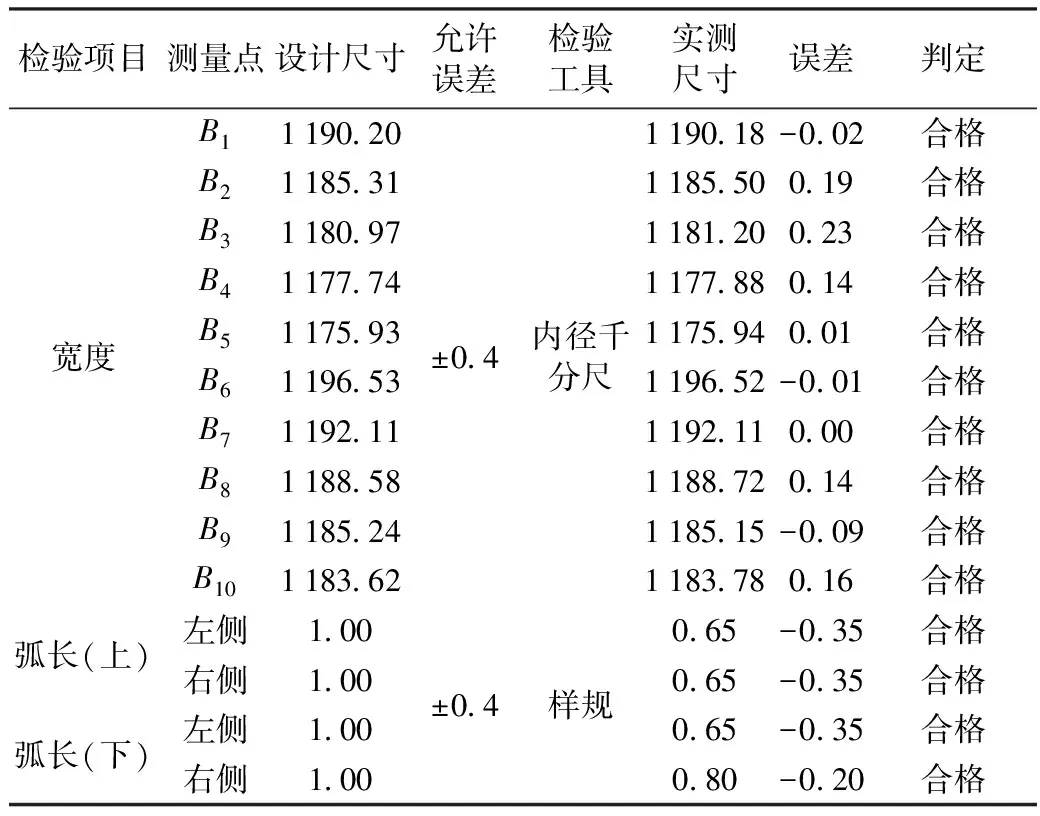

对使用一定周期后的管片模具进行检测,生成3D色谱偏差图,可以直观了解模具变形,指导管片生产单位的模具检修工作。采用宁波天和永大地铁管片有限公司的L2-13号管片模具进行实验,此模具在2016年8月17日进场(进场检验情况见表4),对此模具的三维信息进行初次采集,设置为参考模型(用E表示)。

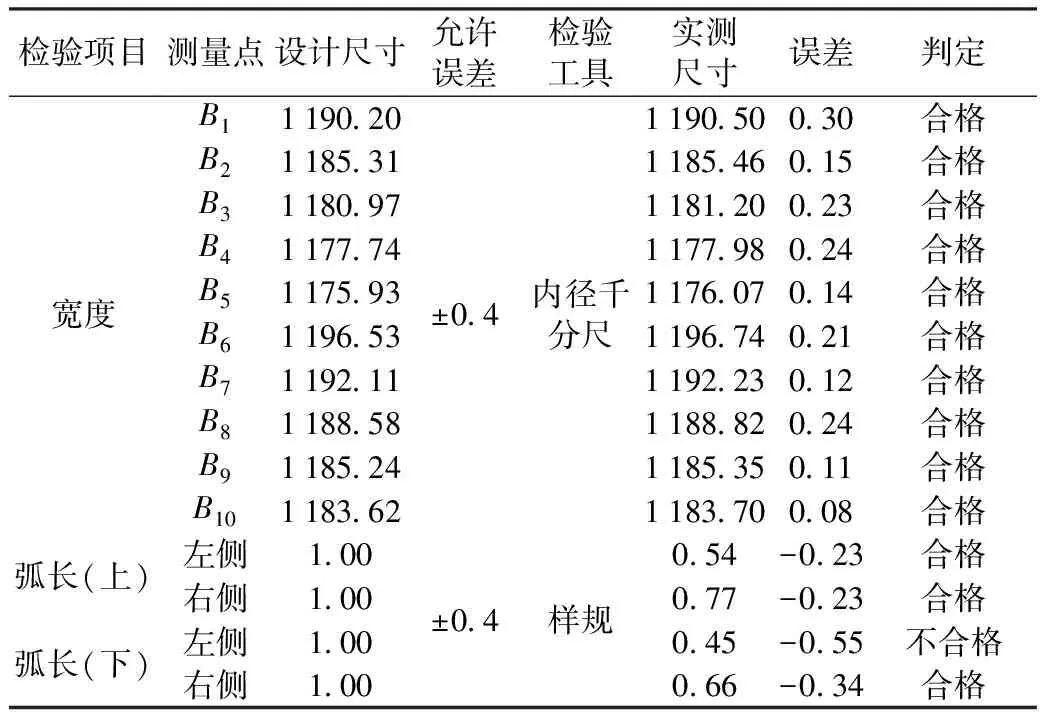

表4L2-13模具进场检验[15]mm 模具名称 L2-13 检验时间 2016-08-17

检验项目宽度弧长(上)弧长(下)测量点设计尺寸B11190.20B21185.31B31180.97B41177.74B51175.93B61196.53B71192.11B81188.58B91185.24B101183.62左侧1.00右侧1.00左侧1.00右侧1.00允许误差检验工具±0.4内径千分尺±0.4样规实测尺寸误差判定1190.18-0.02合格1185.500.19合格1181.200.23合格1177.880.14合格1175.940.01合格1196.52-0.01合格1192.110.00合格1188.720.14合格1185.15-0.09合格1183.780.16合格0.65-0.35合格0.65-0.35合格0.65-0.35合格0.80-0.20合格

生产150环后,在2017年2月20日进行第二次扫描(用F表示,其传统手段检测结果见表5)。

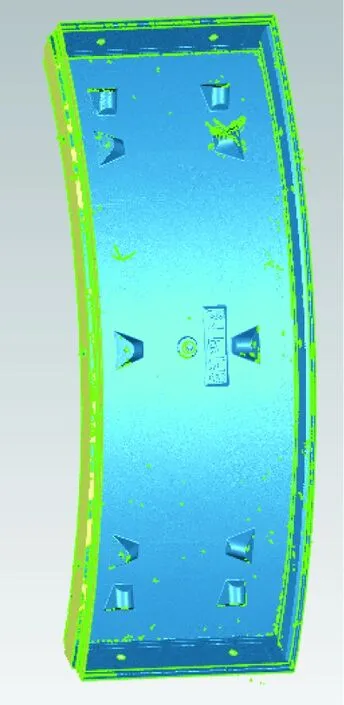

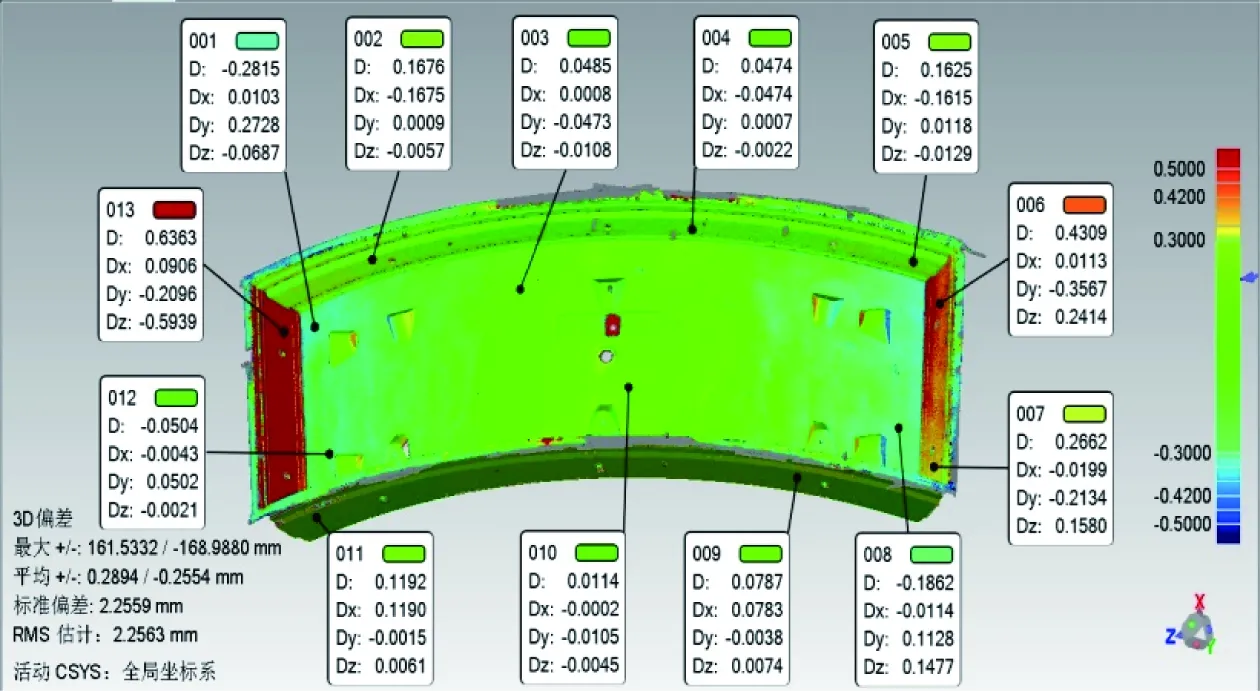

以E为参考模型,F为测试模型,采用Geomagic软件中最佳拟合对齐功能,把E、F的坐标系统一后,生成3D色谱偏差图(如图15)。

表5L2-13模具检验mm 模具名称 L2-13 检验时间 2017-02-20

检验项目宽度弧长(上)弧长(下)测量点设计尺寸B11190.20B21185.31B31180.97B41177.74B51175.93B61196.53B71192.11B81188.58B91185.24B101183.62左侧1.00右侧1.00左侧1.00右侧1.00允许误差检验工具±0.4内径千分尺±0.4样规实测尺寸误差判定1190.500.30合格1185.460.15合格1181.200.23合格1177.980.24合格1176.070.14合格1196.740.21合格1192.230.12合格1188.820.24合格1185.350.11合格1183.700.08合格0.54-0.23合格0.77-0.23合格0.45-0.55不合格0.66-0.34合格

图15 L2-13修复前色谱偏差

L2块底模、侧模变形较小,左侧端模变形较大,最大值为0.6 mm,右侧端模最大值为0.5 mm,底模两侧局部略微下沉。

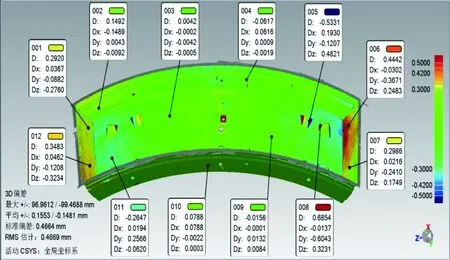

以图15为指导性意见进行修复,结果如图16。

图16 L2-13修复后色谱偏差

左侧端模颜色明显变浅,数据显示其偏差由0.64 mm减小至不足0.30 mm,修复效果比较明显。

4 结论

介绍了三维激光扫描技术的工作原理,根据其工作特点并结合实际情况,设计了三维激光扫描仪在盾构管片模具检测时的外业测量流程、内业数据处理方法及可指导盾构管片模具修复的检测报告,通过试验验证了MetraSCAN三维激光扫描仪的测量误差及管片模具变形对最佳拟合对齐精度的影响。在盾构管片模具检测时,可以运用3D色谱偏差图直观地标注模具的实际偏差情况,以此准确地指导盾构管片模具的修复工作,避免传统检测手段在指导盾构管片模具修复时的不足,验证了三维激光扫描技术在盾构管片模具检测及指导修复方面的可行性与优势。

[1] 陈立新.大直径衬砌管片模具设计与制造[J]. 中国高新技术企业,2012(10):26-27

[2] 白成军,吴葱,张龙.全系列三维激光扫描技术在文物及考古测绘中的应用[J].天津大学学报(社会科学版),2013(5):436-439

[3] 林隽颖,张成云.基于三角测量的三维激光扫描仪设计[J].大学物理实验,2013(5):60-63

[4] 曹勇.全站仪和三维激光扫描仪在古建筑测绘中的应用及比较[J].广东建材,2011(5):10-12

[5] 王鸣霄,戴相喜,王正强.三维激光扫描仪点位精度检测研究[J].城市勘测,2013(6):79-81

[6] 刘春,杨伟.三维激光扫描对构筑物的采集和空间建模[J].工程勘察,2006(4):49-53

[7] 刘浩,张冬阳,冯健.地面三维激光扫描仪数据的误差分析[J].水利与建筑工程学报,2012(4):38-41

[8] 马俊伟,唐辉明,胡新丽,等.三维激光扫描技术在滑坡物理模型试验中的应用[J].岩土力学,2014(5):1495-1505

[9] 祁春辉.浅谈三维激光扫描技术与BIM技术在工程测量中的应用[J].中小企业管理与科技,2017(12):176-177

[10] 臧伟,钱林,孙宝军,等.地面三维激光扫描技术在工程测量中的应用[J].北京测绘,2015(3):130-135

[11] 吴静,靳奉祥,王健.基于三维激光扫描数据的建筑物三维建模[J].测绘工程,2007(5):57-60

[12] 赵庆阳,刘召永.浅析三维激光扫描仪的数据建模[J].科技情报开发与经济,2007(12):201-203

[13] 郑德华,沈云中,刘春.三维激光扫描仪及其测量误差影响因素分析[J].测绘工程,2005(2):32-34

[14] 韩继旺.三维激光扫描仪的数据处理与精度控制[J].中国新技术新产品,2014(13):3

[15] 张庆风,等.GB50446—2008 盾构法隧道施工与验收规范[S].北京:中国建筑工业出版社,2008