一种提高铁路车载激光雷达测量精度的方法

2018-05-30曹成度曹思语

曹成度 曹思语

(1.中铁第四勘察设计院集团有限公司,湖北武汉 430063;2.武汉市第十四中学,湖北武汉 430060)

1 概述

为了满足既有铁路线路和站场的改建、扩建、技术改造及日常保养维护等工作对测量的需求,需要对既有线路和站场的地形、建筑物、构筑物、设备、股道、道岔、信号系统等进行详细测绘[1]。当前,既有线测量主要依靠人工在“天窗”时间上道测量,其效率较低,安全性较差,亟需研发高效、安全的既有线测量方法[2,3]。

三维激光扫描技术又称“实景复制技术”,它通过激光扫描测量方法快速获取被测对象表面的三维坐标数据及其他关键信息。根据载体的不同,可分为星载、机载、车载和地面激光雷达。三维激光扫描技术突破了常规测量单点采集的模式,具有非接触、效率高等优势,为既有线复测提供了一种新的思路和技术手段。

近年来,国内外许多研究机构对车载激光雷达技术在传统测绘领域的应用进行了系统的研究[4-6]。研究结果表明:受制于GPS和惯导的动态定位精度,车载激光雷达直接数据精度最高只能达到5 cm。在既有铁路上进行扫描时, GPS信号受到铁路上方高压电线的干扰,获取的激光雷达数据精度更低,无法满足既有线测量的精度要求[2,7]。

针对上述技术问题,研究提高铁路车载激光雷达扫描数据精度的方法,从而打破车载激光雷达系统在铁路既有线测量中的应用瓶颈。

2 总体思路

车载激光雷达系统的测量误差来源主要包括以下两个方面。

①量测误差:主要有GPS定位误差、惯导定位定姿误差、激光测距误差等。

②系统集成误差:主要为车载激光雷达系统多个模块之间存在的集成、同步误差。

受制于技术和国外厂商保密等原因,很难从源头上对误差进行分析和消除[8-10]。

分析车载激光雷达数据,可将多方面的误差分为偶然误差和系统误差两类。偶然误差难以消除,但针对系统误差,可以与已知数据进行对比,找到系统误差的规律并予以消除。采用这一思路,在铁路两侧按一定密度布设并测量控制点,基于控制点对激光雷达数据进行系统误差分析,从而精化车载激光雷达数据。通过对比分析不同密度控制点的精化效果,找到控制点密度与激光雷达数据精度间的关系,从而确定满足既有线测量的控制点密度,提高车载激光雷达数据精度。

3 作业流程

提高铁路车载激光雷达测量精度方法的主要流程包括:控制标志布设与测量、车载激光雷达数据获取、激光雷达数据精化等步骤。

3.1 控制标志布设与测量

在进行车载激光雷达扫描前,在待测铁路沿线每隔一定距离布设一个控制标志。控制标志为40 cm×40 cm“田”字图案,利用“十”字将控制标志等分成4个相同的边长为20 cm的小正方形,4个小正方形左下、右上部分为黑色,左上、右下部分为白色。控制标志可采用塑料等轻型材料制作,标志表面可覆膜,以保证标志具有高反射性。

控制标志可采用高强度免钉胶粘贴在铁路两侧(可贴在铁路两侧的接触网杆上或无遮挡的平整水泥地面上)。

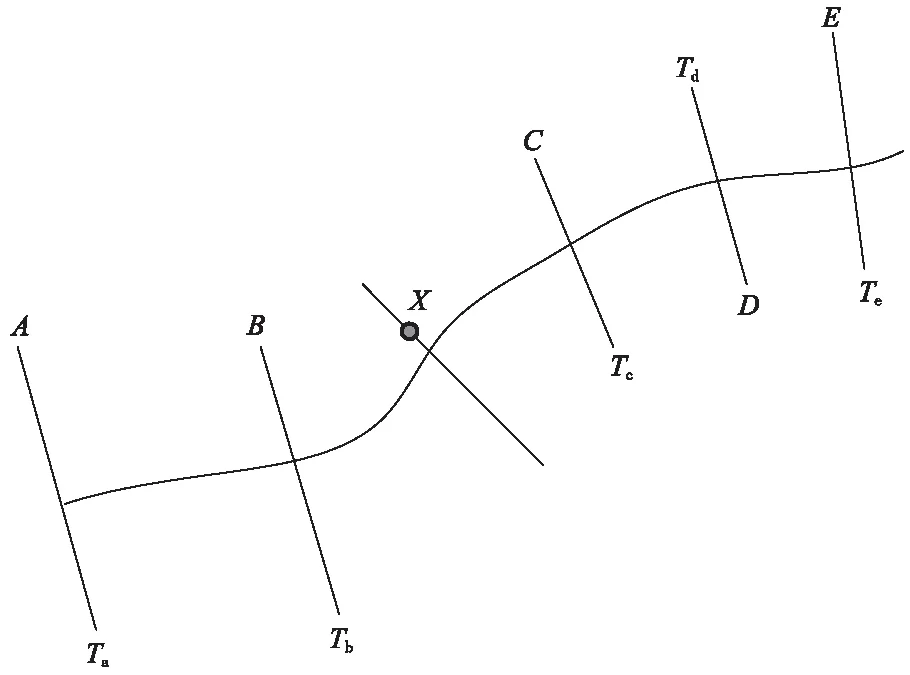

控制标志中心坐标测量采用免棱镜全站仪自由设站法,基于CPⅡ或CPⅢ进行定向(如图1)。

图1 布设标志示例

3.2 激光雷达数据采集

沿待测铁路走向布设多个GPS基站,GPS基站可布设在CPI上。扫描时车载激光雷达系统与GPS基站进行同步GPS观测,通过动态GPS差分实现激光扫描系统的高精度动态定位,相邻两个GPS基站间基线长度范围为4~8 km。

在轨检车上搭载移动激光扫描系统沿铁路进行扫描作业,获取铁路车载激光雷达点云数据。为了满足既有线测量要求,需将点云间距控制在2 cm以内,根据公式(1)可计算出行车速度。

(1)

其中:D为点云间距;

V为行车速度;

S为扫描频率;

n为激光扫描系统激光头的个数。

3.3 激光雷达数据精化

数据采集完成后,首先利用车载激光雷达系统自带的软件对激光雷达数据进行检校、解算,得到初始激光雷达数据。

车载激光雷达系统有多个激光头时,应对每个激光头采集的点云数据单独进行精化。精化步骤如下。

(1)读取铁路车载激光雷达点云数据,识别出每个控制标志中心的三维点云坐标。

(2)采集的点云数据不仅包括坐标信息,还带有该点的采集时刻,按照采集时刻对所有点云进行划分,如图2所示,以控制标志中心点A,B,C…点相应的采集时刻Ta、Tb、Tc…为分界时间点,将整段点云数据分割成n段(如图2)。

图2 激光雷达精化示意

(3)激光点云数据三维坐标修正:对铁路车载激光雷达点云数据中的任一点X(x,y,z),均可找到其最近的前后两个控制点及相应的点云坐标B(xB,yB,zB)和C(xC,yC,zC),通过计算X与B、C间的欧氏距离l1和l2,B、C两点其实测坐标为,(XB0,YB0,ZB0)和(XC0,YC0,ZC0),通过公式(2),即可计算出X点精化后的坐标。

(2)

4 试验设计

选取汉丹铁路作为试验区。汉丹铁路是武汉至丹江口的客货共线铁路,其中汉襄段作为武汉至成都、重庆铁路通道的重要组成部分,列车运行时速由120 km提升到160 km,最高时速可达200 km,可开行动车组。本试验选择在汉襄段的云梦至下辛店工区,试验线长度为23 km。

试验时,选择世界上领先的Optech Lynx SG1车载激光雷达系统,Lynx SG1配备了最高脉冲发射频率达600 kHz的传感器探头,整套系统的最高数据采集频率可达120万测点/s,其360°全向扫描所形成的均匀分布数据,可满足大比例制图与工程勘测的精度需求。在原有的多台工业量测相机基础上,新提供了对Point Grey Ladybug相机系统的集成方案。

本试验移动平台为铁路检修平板车,该车具有双车头,最高时速可达80 km。试验时,将Lynx SG1安装在铁路检修平板车尾部,通过平板火车运动,对铁路进行连续扫描(如图3)。

图3 现场工作

4.1 技术参数

Lynx SG1采集的技术参数如表1所示。

表1 技术参数

4.2 控制点布设

控制点布设分两段,第一段长3 km,按照50 m间隔在铁路两侧布设一对靶标;第二段长20 km,按照200 m间隔布设一对靶标,相邻两个靶标布设在铁路的不同侧。基于免棱镜全站仪,先采用CPⅢ后方交会定向,然后测量控制标志坐标。

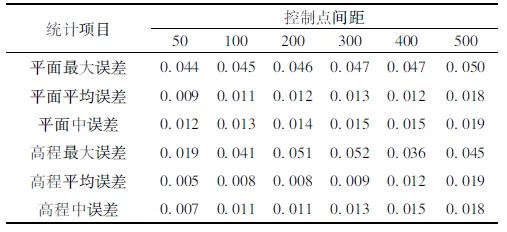

4.3 无控制激光雷达数据精度统计

数据采集完成后,利用控制标志对激光雷达数据进行精度检核,精度统计如表2。

表2 无控制激光雷达数据精度统计

由表2可知,原始激光雷达数据精度约为10 cm,难以满足铁路既有线测量的相关要求。

4.4 精化试验

为了探索控制点间距与激光雷达精度的关系,分别对4.2中的第一段和第二段数据进行以下两组试验。

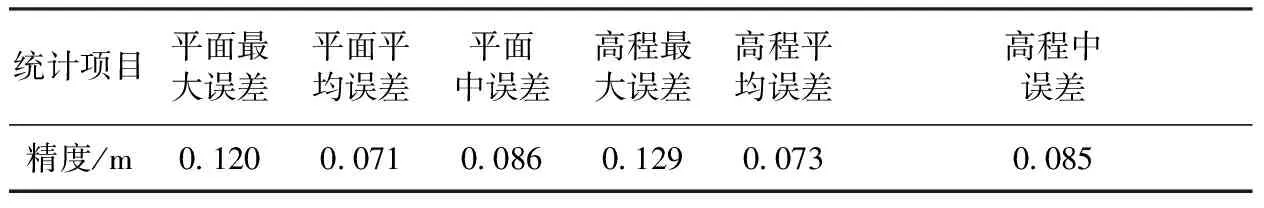

(1)分别按照每50 m、100 m、200 m、300 m、400 m和500 m选取一个控制点对激光雷达数据进行精化,并将剩余的控制标志作为检查点,激光雷达精度统计如表3所示。

表3 第一试验段激光数据精度与控制点间距关系 m

分析表3,可以得出以下结论。

①控制点的密度越大,数据的精度越高。

②每400 m布设一个控制点,其平面和高程中误差分别为0.015 m和0.015 m,即使控制点密度提高一倍,对精度提高的效果已不明显。

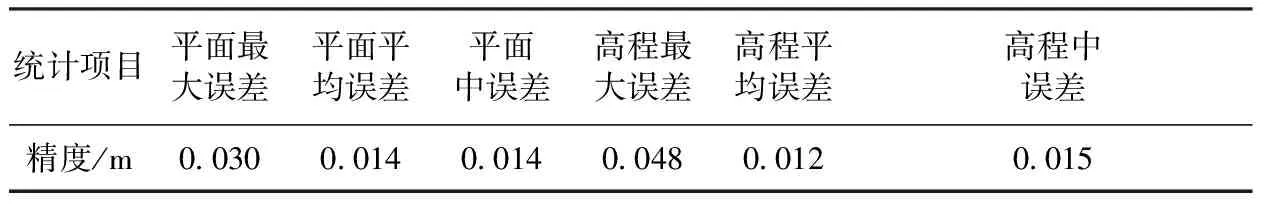

(2)根据第一段的试验结果,在第二段按照每隔400 m选取一个控制点对激光雷达数据进行精化,将剩余的控制标志作为检查点,激光雷达精度统计如表4所示。

从表4中可以看出,按400 m间距布设一个控制点,其高程和平面精度与第一组试验结果相当。

表4 第二试验段激光数据精度与控制点间距关系 m

4.5 精度验证

为了对激光雷达数据精度进行验证,采用测量机器人,在汉丹线(云梦至下辛店段)共测量了272个有效轨顶中心点,并与车载激光雷达扫描的轨顶数据进行对比,以评价车载激光雷达数据的精度。

结果显示,94.9%的点平面误差绝对值在0.030 m以内,65.1%的点高程绝对误差在0.020 m以内。水平误差绝对值最大为0.054 m,平均值为0.011 m,中误差为0.014 m;高程误差绝对值最大为0.050 m,平均值为0.017 m,中误差为0.015 m;空间绝对点位误差最大值为0.057 m,平均值为0.022 m,中误差为0.021 m。

从该精度统计结果可以看出,精化后的激光雷达数据,可满足除高速铁路中线和高程测量外的所有既有线测量工作的精度要求[11-12]。

[1] 王晓凯.车载激光雷达在铁路复测中的应用探讨[J].铁道建筑,2013 (2):81-83

[2] 汤建凤.基于车载激光雷达的铁路既有线复测技术研究[J].铁道工程学报,2016,33(12):43-47

[3] 张江,郑晓辉.铁路既有线复测方法探讨[J].铁道勘察,2005(2):15-16

[4] 张攀科,裴亮,王留召,等.车载激光扫描系统在地籍测量中的应用[J].测绘科学,2015,40(9):163-166

[5] 王晓凯.铁路勘察机载激光雷达的应用及关键问题研究[J].铁道工程学报,2010(10):11-14

[6] 刘丹.三维激光扫描技术在西客站既有结构断面测量中的应用[J].铁道建筑技术,2011(S2):244-245

[7] 中华人民共和国铁道部.TBJ 105—1988 既有铁路测量技术规范[S].北京:中国铁道出版社,1989

[8] 韩友美,杨伯钢.车载LiDAR技术市政道路测量高程精度控制[J].测绘通报,2013(8):18-21

[9] 鲁勇,王留召,郭姣,等.车载激光移动建模测量系统点云精度检核与误差来源分析[J].中州煤炭,2012(6):53-55

[10] 梅文胜,周燕芳,周俊.基于地面三维激光扫描的精细地形测绘[J].测绘通报,2010(1):53-56

[11] 韩三琪.三维激光扫描仪单点精度的检验与分析[J].铁道勘察,2013(6):9-11

[12] 王俊.地面激光雷达用于既有铁路危岩调查的应用实例[J].铁道勘察,2014(6):15-17