核电站大直径厚壁对接环焊缝射线检测灵敏度的影响因素

2018-05-28,,,,,

, ,,,,

(1.中广核检测技术有限公司,苏州 215021;2.广西防城港核电有限公司,防城港 538003)

核电站反应堆压力容器、蒸汽发生器、主泵、稳压器以及主管道等部件均存在大直径厚壁对接环焊缝(管道的直径不小于325 mm,壁厚不小于40 mm)。在这些部件的制造、安装和在役检查阶段,对此类环焊缝进行射线检测是必不可少的检测环节。环焊缝的射线检测底片上偶尔会出现模糊的影像显示,评片人员无法对这些影像进行合理的解释,这给底片的评定带来了困扰。笔者通过CIVA软件模拟和试块透照,得出了大直径厚壁环焊缝射线检测灵敏度的影响因素,以优化大直径厚壁工件射线检测的工艺参数[1]。

1 射线检测灵敏度的影响因素

随着工件厚度的增加,影响射线检测显示的因素也在增多。

为了穿透厚度更大的工件,就需要选用能量更高的射线来进行检测,即使用线质硬的射线源。射线照相的对比度公式如式(1)所示[2]。

ΔD=0.434GμΔT/(1+n)

(1)

式中:ΔD为对比度;G为胶片梯度;μ为线衰减系数;ΔT为缺陷在透照方向上的尺寸;n为散射比。

由式(1)可知,射线线质越硬,对比度就越低;同时在射线能量一定的条件下,散射比随工件厚度的增加而增大,工件厚度越大,散射比越大,射线照相的对比度就越低。

射线照相的几何不清晰度公式如式(2)所示[1]。

Ug=df×b/(F-b)

(2)

式中:df为焦点尺寸;F为焦点至胶片的距离;b为缺陷至胶片的距离。

由式(2)可知,随着工件厚度的增大,在其他几何条件不变的情况下,几何不清晰度与缺陷至胶片的距离成正比;同时固有不清晰度随射线能量的增大而增大。在颗粒度方面,射线能量提高后底片颗粒度也相应增大。另外,几何因素对小缺陷影像对比度的影响巨大,其影响因素包括焦点尺寸、焦点到缺陷的距离、缺陷到胶片的距离、缺陷截面形状和缺陷宽度。

以核电厂主管道射线检测为例,根据RCC-M(2000+2002补遗)《法国压水堆核岛机械设备设计和建造规则》制定检测工艺,透照方式选择中心透照,射线源选择Ir192,胶片、胶片对比度、工件材料、线衰减系数一定,采取一定的散射线屏蔽措施。影响照相对比度的主要因素为ΔT,即缺陷在射线束方向上的大小,这就与射线的透照方向有关。试件中小缺陷的几何尺寸较小,影响其检出率的主要因素是射线的透照角度和透照的几何条件,对于厚度较大工件中的小缺陷的检出更加困难。在不同方向上形成的厚度差可能不同,对方向性强的面积型缺陷,如裂纹、未熔合等,其透照方向与ΔT的关系特别明显。

笔者以核电站主管道作为试验对象,采用CIVA仿真软件模拟法、试块透照法以及CIVA软件和试块透照综合法对缺陷自身高度、缺陷宽度、射线源焦点尺寸、缺陷深度、射线源角度和射线源位置等进行重点分析。由于CIVA仿真软件在射线工艺模拟(几何条件调整、源尺寸等)上较试块透照法具有较大优势,因此笔者以CIVA仿真软件模拟法为主,试块透照法为辅进行研究[3]。

2 CIVA仿真软件模拟法

2.1 CIVA仿真软件模拟参数设置

CIVA软件上可模拟的变量参数有工件尺寸、工件材料、射线源类型、源焦点尺寸、射线源能量、胶片类型、滤光板厚度、射线源位置、胶片位置、缺陷尺寸(长度、宽度、自身高度)、缺陷位置、缺陷类型等, CIVA软件平台界面如图1所示。

图1 CIVA软件平台界面

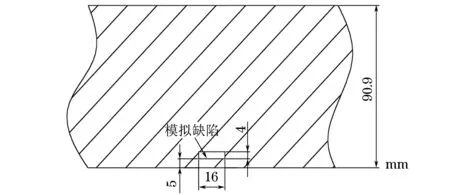

针对已确定的CIVA软件,可模拟变量参数,采取单变量评估法和多变量评估法[4],CIVA仿真软件缺陷设置示意如图2所示。

图2 CIVA仿真软件缺陷设置示意

2.2 单变量评估法

通过对比射线检测的工艺,输入与现场检测一致的参数,如外径、壁厚、放射源类型及尺寸、胶片类型、缺陷尺寸等,其他工艺参数设为定量。CIVA软件的模拟参数设置如下:工件规格(外径×壁厚)为φ917.6 mm×90.9 mm;工件材料为铁素体;源种类为Ir192;胶片类型为ADFA D3;缺陷尺寸(长×宽×高)为16 mm×0.5 mm×4 mm;缺陷位置为距外表面5 mm(可调),沿工件周向布置;透照方式为中心透照;滤光板厚度为2.0 mm;胶片位置为外侧;缺陷类型为条形(槽形)。

(1) 变量为放射源尺寸

以放射源尺寸为单一变量,改变射线源焦点尺寸,软件模拟影像如图3所示。由图3可知,缺陷均可见,且底片影像未发现明显变化。

图3 不同射线源焦点尺寸的软件模拟影像

图4 不同放射源位置的软件模拟影像

(2) 变量为放射源位置

以放射源位置为变量,其他参数设为定量,不同放射源位置偏差的软件模拟影像如图4所示。由图4可知,缺陷均可见,源位置从0 mm偏移至5 mm,底片影像未发现明显变化。

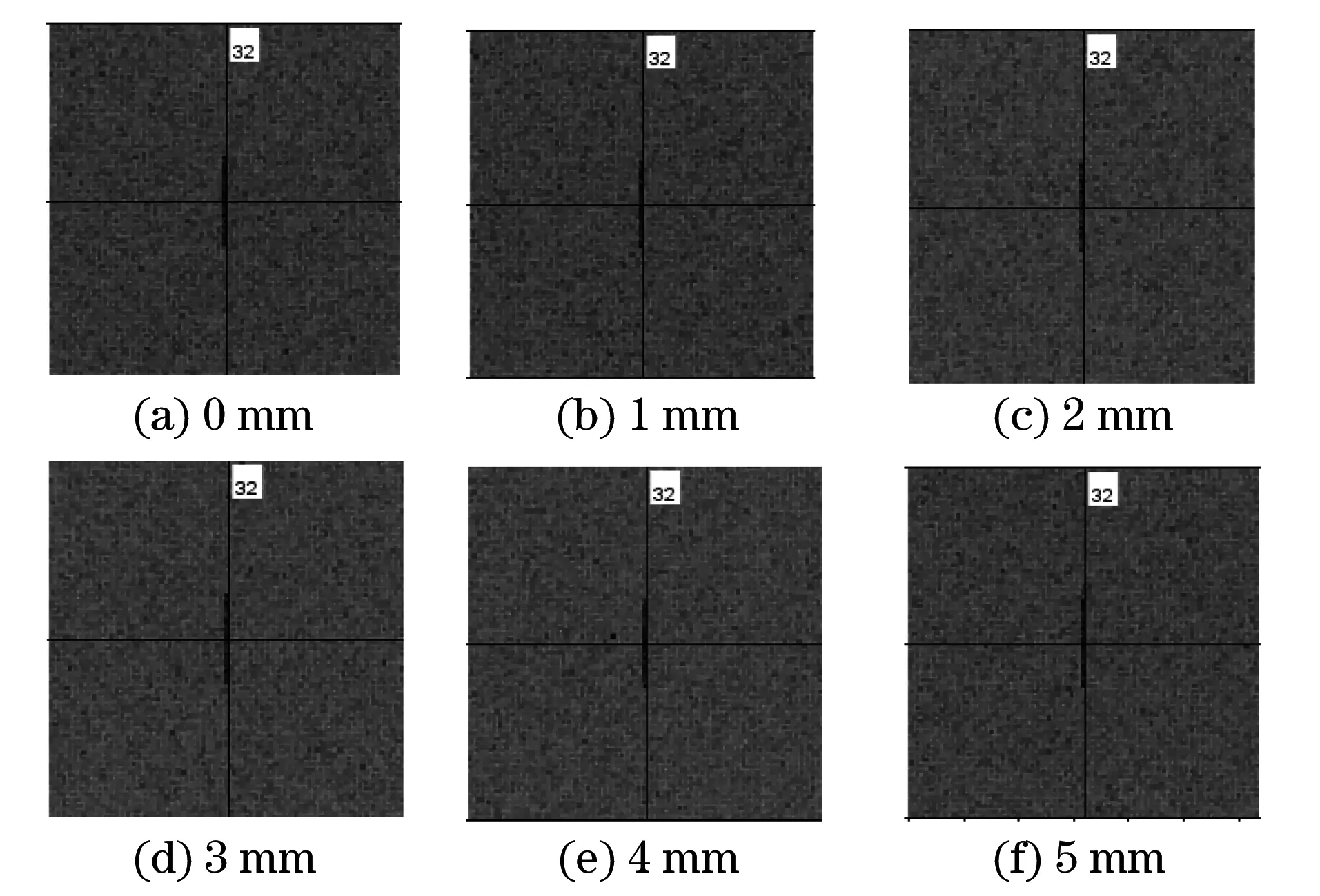

(3) 变量为缺陷深度

以缺陷在试块中的深度为变量,其他参数设为定量,不同缺陷深度的软件模拟影像如图5所示。由图5可知,缺陷均可见,且缺陷距胶片距离越近,缺陷底片影像越清晰。

图5 不同缺陷深度的软件模拟影像

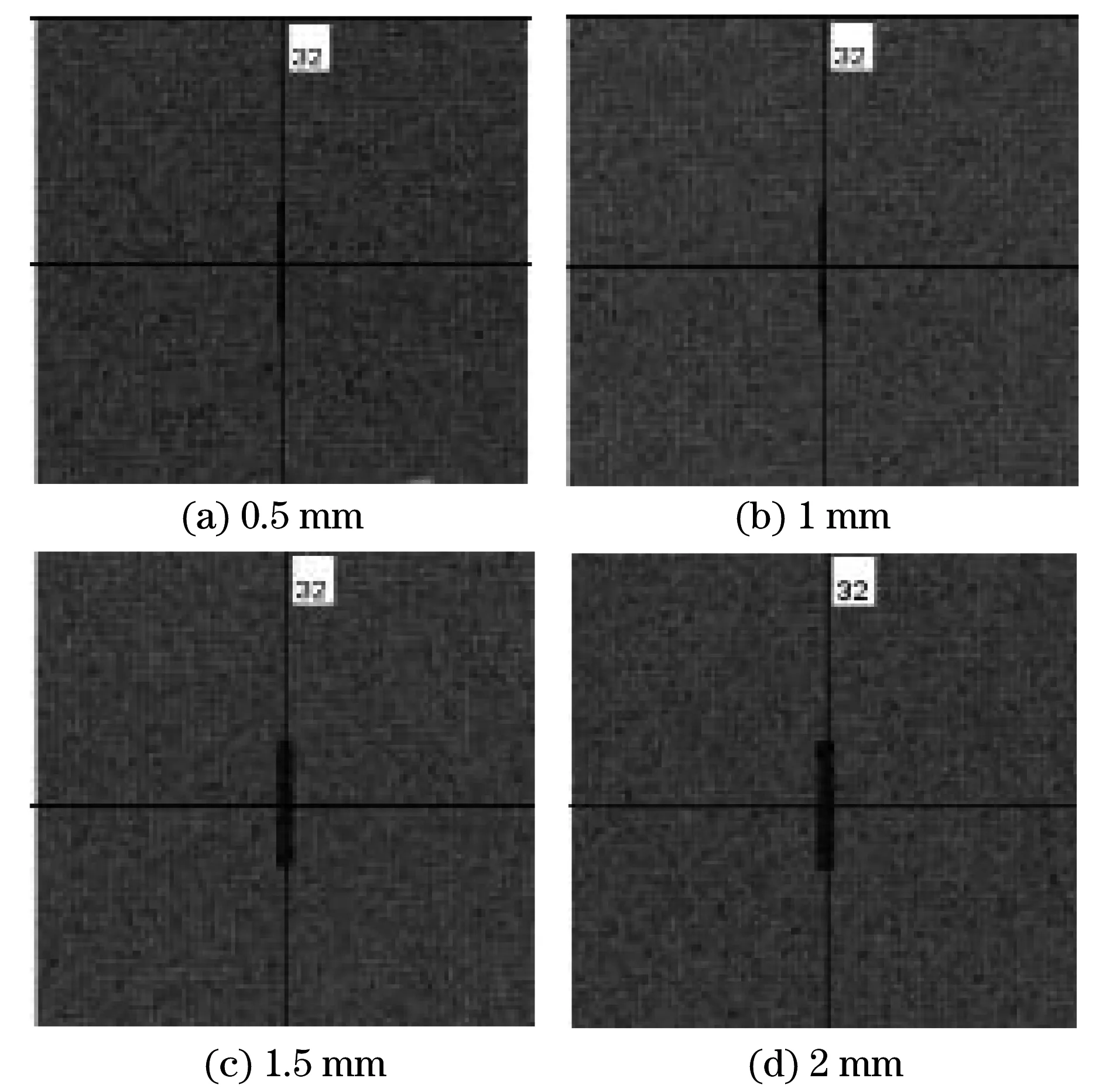

(4) 变量为缺陷宽度

以缺陷的宽度为变量,其他参数设为定量,不同缺陷宽度的软件模拟影像如图6所示。由图6可知,缺陷宽度在0.5~2 mm范围内,底片影像可发现明显变化,底片影像宽度随缺陷宽度的增加相应增加。

图6 不同缺陷宽度的软件模拟影像

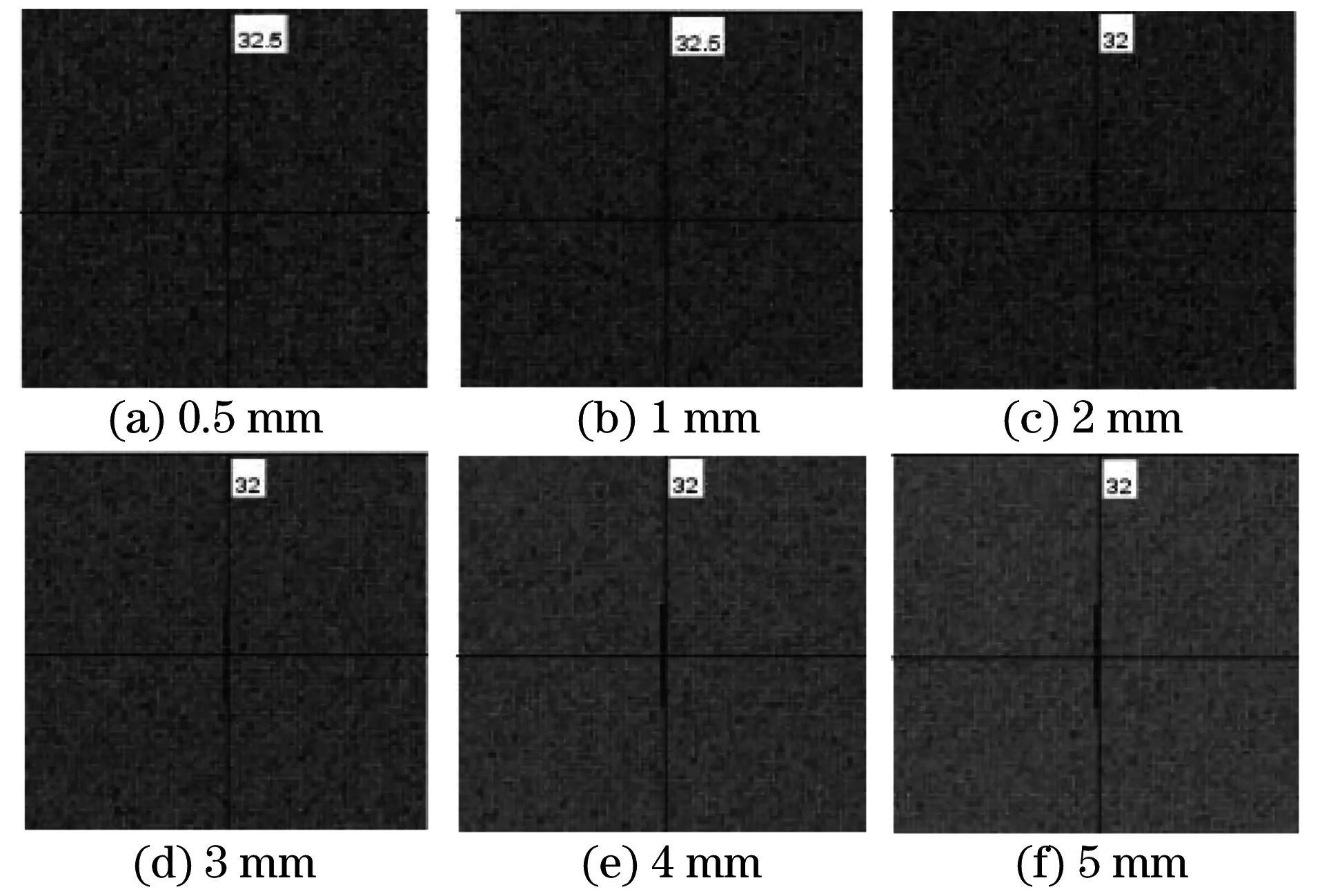

(5) 变量为缺陷自身高度

以缺陷自身高度为变量,其他参数设为定量,不同缺陷自身高度的软件模拟影像如图7所示。由图7可知,缺陷自身高度在0.5~4 mm范围内,底片影像可发现明显变化,底片影像黑度随缺陷自身高度的增加相应增加,缺陷自身高度越大,底片影像越清晰;缺陷自身高度在0.5 mm时,缺陷在底片上的影像隐约可见。

图7 不同缺陷自身高度的软件模拟影像

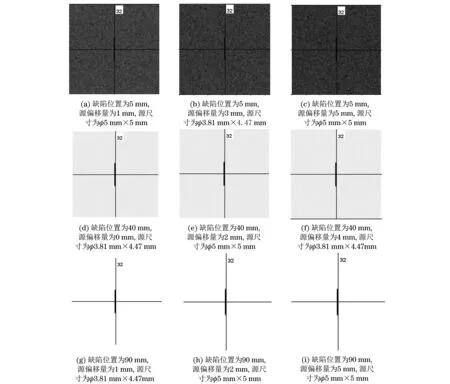

2.3 多变量评估法

将缺陷位置、源尺寸、源位置均设为变量,设置其他参数为定量,软件模拟结果如图8所示。根据图8可知:缺陷距胶片距离为5 mm,源焦点尺寸为φ3.81 mm×4.47 mm,源偏移3 mm时的缺陷影像最清晰;缺陷距胶片90 mm,源焦点尺寸为φ5 mm×5 mm,源偏移5 mm时的缺陷影像明显放大,轮廓模糊。

图8 不同缺陷位置、源尺寸、源位置的软件模拟影像

图9 接近临界状态的模拟影像

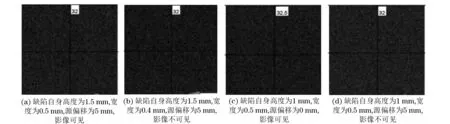

2.4 接近临界状态的模拟

以放射源尺寸、放射源位置、缺陷在试件中的深度、缺陷自身高度和开口宽度为单变量评估以及多变量综合评估等得到大量模拟结果,再通过优化分析筛选,以源位置偏移、缺陷自身高度和宽度为变量,对缺陷在底片上显示的接近临界状态进行多变量模拟,模拟影像如图9所示。

由图9可知,在缺陷自身高度为1.5 mm,源位置偏移5 mm的情况下,缺陷开口宽度从0.5 mm下降到0.4 mm的过程中,缺陷影像从可见状态变为在底片中无法分辨的不可见状态;当缺陷自身高度为1 mm,缺陷开口宽度为0.5 mm,源位置偏移量从0 mm到5 mm的过程中,缺陷影像从可见状态变为在底片中无法分辨的不可见状态,该转变过程较为明显,基本能体现出缺陷影像的临界状态,同时也说明缺陷自身高度、开口宽度和源位置的偏移可以模拟出临界状态的最主要因素。

3 试块透照法

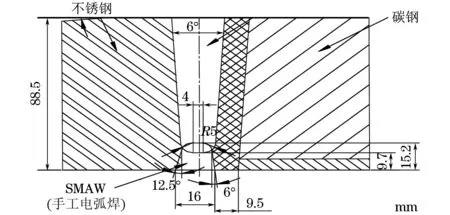

模拟试块坡口结构示意[5]如图10所示,规格为φ914 mm×88.5 mm(外径×壁厚),选取长度L=14 mm的条形缺陷显示。设备、器材、耗材选取和检测工艺均与现场一致。放射源为Ir192;源焦点尺寸为φ3 mm×2 mm;像质计为EN462-2 H9;胶片为AGFA D3;增感屏Pb前屏厚度为0.2 mm,两张厚度为0.1 mm的中屏,后屏厚度为0.2 mm;滤光板厚度为Pb 2.0 mm。

图10 模拟试块坡口结构示意

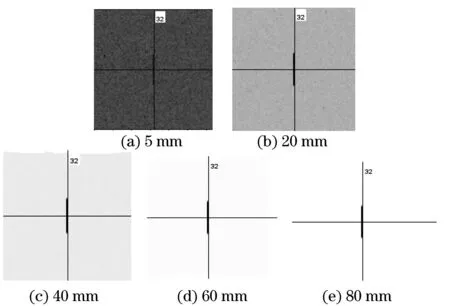

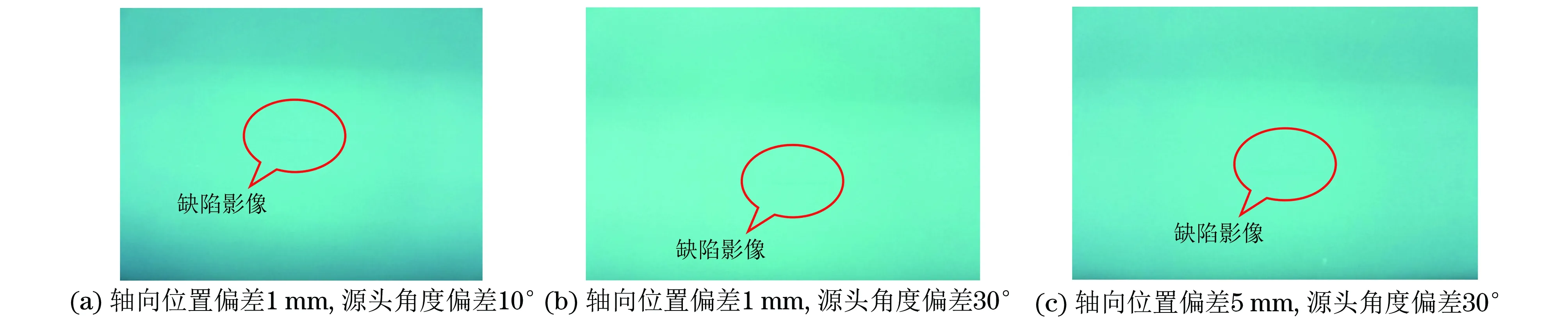

改变放射源位置和角度,对试块进行透照,不同轴向位置偏差的缺陷影像(均清晰可见)如图11所示,不同源角度的缺陷影像(均清晰可见)如图12所示,试块透照多变量底片影像(均清晰可见)如图13所示。

图11 不同轴向位置偏差的缺陷影像

图12 不同源角度的缺陷影像

图13 试块透照多变量底片影像

由图11~13的底片缺陷影像可知,放射源位置的偏移对底片上缺陷显示清晰度的影响最明显,源角度的变化(实际影响源的有效焦点尺寸)对底片上的缺陷显示无明显影响。由于试块内缺陷类型(缺陷自身高度、开口宽度及在试块中的位置)有限,试块透照显示的结果有限。

4 CIVA软件模拟和试块透照综合法

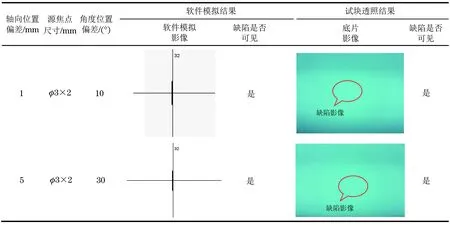

使用CIVA软件对选取的试块缺陷采用相同的工艺参数进行模拟,并将模拟结果与试块透照结果进行对比(见表1)。

由表1可知,源沿轴线偏移1 mm,源焦点尺寸为φ3 mm×2 mm,源角度位置偏移10°时,CIVA软件模拟法和试块透照法对底片L=14 mm的缺陷均可显示;源轴线偏移5 mm,源焦点尺寸为φ3 mm×2 mm,源角度位置偏移30°时,CIVA软件模拟法和试块透照法均可显示缺陷。两种组合参数的情况下,软件模拟底片上未发现明显变化,试块透照的底片中,源偏移5 mm的底片缺陷比较清晰,偏移1 mm时的底片缺陷较模糊,表明源位置的偏移对底片缺陷显示有明显影响。

表1CIVA软件模拟和试块透照结果

5 结论

(1) 缺陷深度在5~90 mm范围变化时,缺陷位置离胶片距离越近,缺陷显示越清晰。

(2) 缺陷宽度在0.5~2 mm范围变化时,底片影像宽度随缺陷宽度的增加相应增加。

(3) 缺陷自身高度在0.5~4 mm范围时,底片影像发现有明显变化,底片影像黑度随缺陷自身高度的增加相应增加。

(4) 接近临界状态的模拟中,通过改变缺陷自身高度和源与缺陷的相对位置,可模拟出缺陷影像由可见到不可见的临界状态,同时也说明通过缺陷自身高度、开口宽度和源位置的偏移可模拟出临界状态的最主要因素。

(5) 试块透照法放射源源头角度(源有效焦点尺寸)在试验所在范围(0°,10°,30°)内,底片影像未发现明显变化。

(6) 试块透照法放射源位置偏移(入射角度)在试验范围(0~5 mm)内,射线束与缺陷的相对位置对底片缺陷显示的影响较明显,说明方向性较强的缺陷对射线源位置变化引起的射线入射角度变化较敏感。

参考文献 :

[1] 闫业良, 李晓泉, 邹华. 大厚壁压力容器封头焊接工艺研究[J]. 焊接技术,2014(12): 35-37.

[2] 强天鹏, 宋继红, 王晓雷, 等. 射线检测[M]. 北京: 中国劳动社会保障出版社, 2007.

[3] 严宇, 魏鹏, 刘丽丽,等. CIVA软件仿真曝光次数对射线检测结果的影响 [J]. 无损探伤,2014,38(2):19-21.

[4] 牛继承, 张玉祥, 王任甫. 大壁厚14CrNi5MoV铸钢的组织及力学性能研究[J]. 铸造技术, 2011, 32(8): 1078-1080.

[5] 王增勇, 李建文, 汤光平,等. 长罐体环焊缝缺陷定量检测技术[J]. 焊接技术,2014(12): 59-62.