CPR1000蒸汽发生器管子-管板焊缝的γ射线检测及其气孔缺陷形成原因

2018-05-28,,

,,

(中广核工程有限公司,深圳 518124)

蒸汽发生器是核电厂一回路的关键设备,管子-管板焊缝(以下简称“管板焊缝”)的失效关系到核电厂的安全可靠运行,以及一次侧放射性载热介质的泄漏。管子-管板结构是通过胀接来保证整体强度的,管板焊缝主要实现密封性能,该类焊缝不仅焊喉尺寸小,且对焊接过程和相关制造环节清洁度的要求极高,是蒸汽发生器中最薄弱的结构。在制造现场的水压试验阶段,曾发生过蒸汽发生器管板焊缝渗漏的事件(见图1)。产生渗漏的主要原因可能是焊缝中存在贯穿型气孔缺陷,或者是气孔在水压介质的压力作用下发生贯穿而引起渗漏,造成管板焊缝失效。

Ir192 γ射线检测技术是目前核电蒸汽发生器管板焊缝气孔缺陷的主要检测手段。经射线检测,发生渗漏的管板焊缝均存在一定当量尺寸的气孔缺陷。

图1 管子-管板封口焊缝渗漏现场

1 管板焊缝γ射线检测技术

1.1 管板焊缝结构及形貌

CPR1000蒸汽发生器传热管直径(φ19.05 mm)小,管壁薄(1.09 mm),管子-管板焊缝采用了齐平式接头结构(见图2)[1]。选用不填丝钨极氩弧焊工艺,通过钨极熔化传热管和管板堆焊层的方式进行管板焊缝的焊接,其焊缝宽度为3~4 mm,焊喉约为1 mm,管板焊缝金相检验结果如图3所示。该类焊缝的结构特性决定了需要采用特殊的射线透照检测工艺才能有效检出气孔类缺陷。

图2 齐平式接头结构示意

图3 管板焊缝金相检验结果

1.2 管板焊缝γ射线检测透照布置

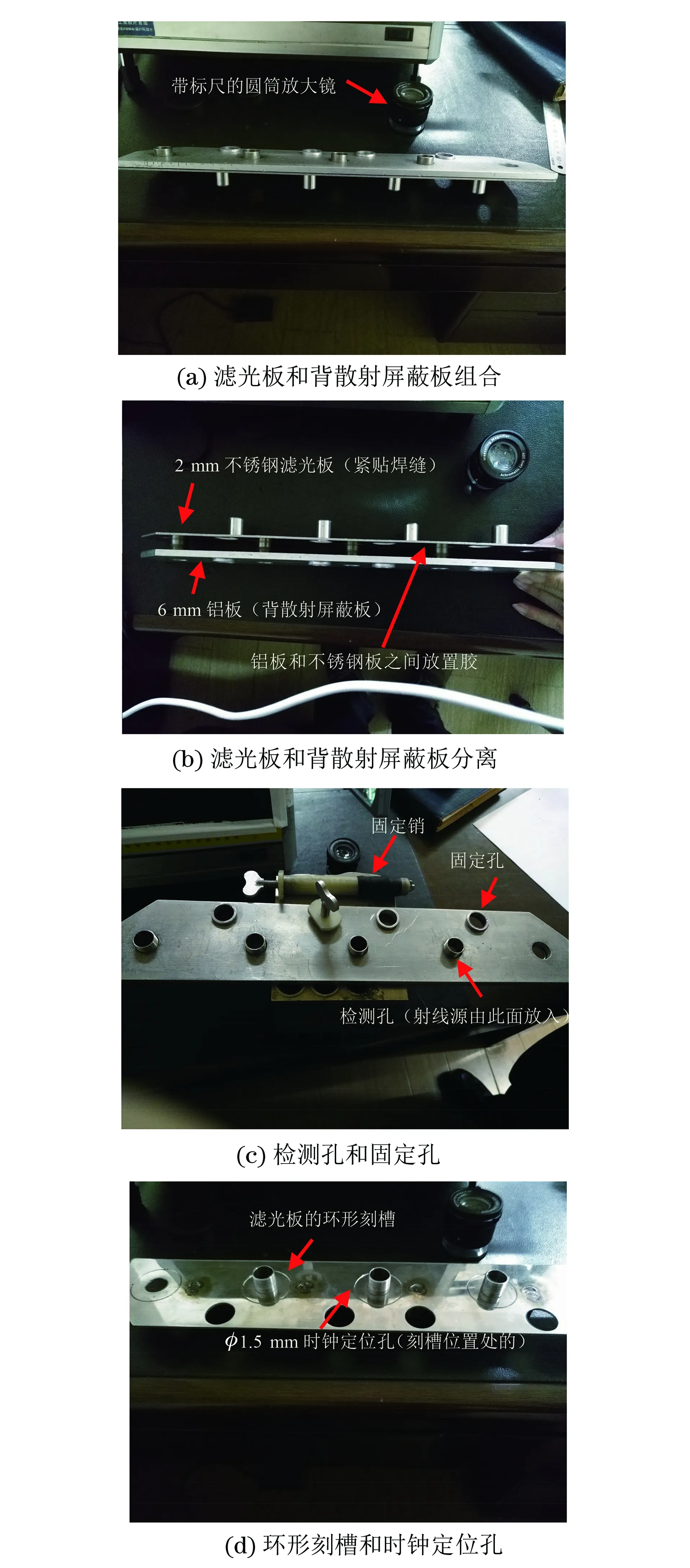

基于管板焊缝的结构特点,需要制作高精度的检测工装(见图4),以6 mm厚的铝板作为背散射屏蔽板,2 mm厚的不锈钢板作为工件与胶片之间的滤光板。为了提高检测效率,滤光板与背散射屏蔽板匹配管板焊缝位置配钻了多个小于焊缝内径(约φ16 mm)的检测用通孔,这样可在一张胶片上依次完成多个焊缝的透照。

图4 管板焊缝检测工装外观

此外,在滤光板上面与检测孔等同圆心刻一个环槽,环槽直径范围可由检测方根据实际焊缝宽度确定。焊缝边缘在底片上的投影,应位于滤光板环槽在底片上的投影范围之内,用于确定焊缝评定投影的外周位置。将两个分别位于刻槽“时钟12”和“时钟9”位置的φ1.5 mm通孔作为时钟定位标记,以确定缺陷方位。滤光板与背散射屏蔽板配钻的固定孔应与管孔和管板位置匹配,以确保检测孔与管孔圆心保持一致。

胶片打孔可与滤光板检测孔的分布、数量、直径等同,应采用措施避免胶片受到白光曝光。采用同一张底片对不同的管板焊缝逐一进行检测时,应通过工艺验证确保相邻焊口的曝光不会产生相互干扰。工艺验证时,核查已曝光焊缝周围的未曝光焊缝评定区域的黑度,以黑度不大于0.3为基准来判定是否产生干扰,如有干扰,应考虑将间隔较远的孔一起透照。

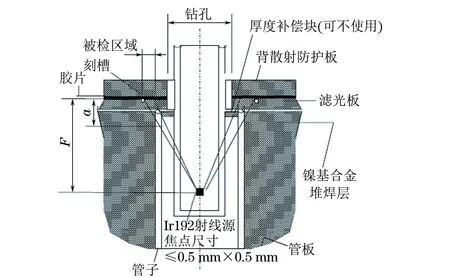

采用射线源由内向后透照的方式,考虑焊缝影像畸变、几何不清晰度和曝光时间等因素,通常选择焦点尺寸为φ0.5 mm×0.5 mm(直径×高度)的Ir192源,焦距控制在18~30 mm范围内,曝光时间一般不小于30 s。典型透照布置示意如图5所示。

图5 管板焊缝典型透照布置示意

透照时不使用各种类型的像质计,而是采用1∶1模拟的焊缝灵敏度鉴定试样,间隔90°在焊缝中心表面制作(长×宽)0.5 mm×0.5 mm的孔,以底片是否能清晰识别4个小孔的影像来判定底片灵敏度的符合性,管板焊缝灵敏度鉴定试样外观及小孔影像如图6所示。目前采用的检测技术能够有效识别灵敏度试样上的小孔。

图6 管板焊缝灵敏度鉴定试样外观及小孔影像

1.3 管板焊缝投影位置的确定和评定

管板焊缝在射线底片上的投影位置,除了用滤光板上的环形槽确定外,也可以通过灵敏度鉴定试样上位于焊缝宽度中心小孔的投影位置来确定,或者通过其他可能的方式确定焊缝投影的边缘和位置。按照试验确定的焊缝投影位置对底片进行评定,评定时并不需要考虑管板焊缝边缘的热影响区影像。

2 气孔缺陷主要位置及产生原因分析

2.1 焊喉长度和泄漏通道结构

焊喉(用a表示)是焊缝根部到熔敷金属外表面的最短距离,应对其最小长度作出限制(比如RCC-M《压水堆核岛机械设备设计和建造规则》就要求单个焊喉a>0.66e,e为传热管壁厚);泄漏通道长度(用l表示)通常指从焊缝根部穿过缺陷后到熔敷金属外表面的距离,最小泄漏通道l-∑di>0.66e(di为气孔直径)。焊喉长度和泄漏通道结构示意如图7所示。

图7 焊喉长度和泄漏通道结构示意

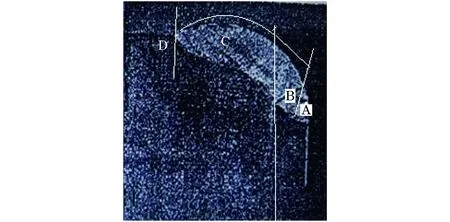

在判定缺陷时,基于泄漏通道结构和缺陷的危害程度,按照其可能造成危害的概率将焊缝截面划分为A,B,C,D 4个位置区域(见图8,9)。结合缺陷危险程度分区示意和熔敷金属界面金相检验结果可以看出,缺陷位于A区和B区时,最小泄漏通道最短,这两个区域如存在气孔缺陷,潜在的泄漏风险最大。

图8 缺陷危险程度分区示意

图9 熔敷金属界面金相检验结果

2.2 气孔缺陷分布位置及分析

管板焊缝在制造过程中出现气孔主要与清洁度的控制不严相关,如管子与管板的紧密接合面无法再进行有效清理时;管板焊缝在返修过程中也可能出现新的气孔,这与管子端口机械胀区域间隙中的空气在返修焊接过程中,因受热膨胀后只能从一次侧及焊接熔池方向逸出有关。

通过分析某工程案例中气孔位置的分布规律发现,底片上影像直径超过1.5 mm的气孔缺陷基本位于危险的B区域,即泄漏通道位置处,且大部分带有尾巴,或一部分边界不清晰但有明显拉长的倾向,其在焊缝厚度或宽度方向上有一定的方向性或尺寸,这基本上是从焊缝根部产生的气孔,需要清除到焊缝根部才能完整去除缺陷;影像直径不大于1.0 mm的气孔缺陷,其影像总体上方向性不强,边界相对比较清晰,大部分缺陷同样也是位于B区域泄漏通道位置处,部分缺陷向内或向外位置不固定,但在清除缺陷过程中可能观察不到实际气孔的存在。

根据管板焊缝气孔清除的工程经验,气孔在平面方向上可识别的最大直径基本不会大于1 mm,但由于气孔位于最危险的泄漏通道区,管板焊缝仍存在较大的失效风险。

2.3 验收标准调整

通过在制造过程中严格控制管子和管板的母材品质,并在深孔钻、穿管、胀接、封口焊实施等工序保证高标准的清洁度,以确保蒸汽发生器管板焊缝的质量合格。对不同分区或不同焊工班次的焊缝进行射线检测时,按照一定比例进行抽检,其最主要的目的是监控焊接工艺及其管板焊缝品质的稳定性,而不是量化判定气孔缺陷的符合性。但抽检过程中如发现较为严重(具体尺寸参考设计技术要求和经验反馈)的气孔缺陷,应根据气孔位置、数量和尺寸进行适当比例的补充检测,如扩大检测范围后仍发现较大数量的气孔缺陷,可以考虑对管板焊缝进行100% 射线检测。

根据CPR1000蒸汽发生器管板焊缝渗漏的工程案例,结合事件处理过程中气孔缺陷与渗漏关联情况的研究和分析,对射线检测气孔影像尺寸的验收标准进行了优化和调整。从目前蒸汽发生器管板焊缝的控制结果来看,调整后的验收条件兼顾了质量管控和经济效益,CPR1000蒸汽发生器管板焊缝γ射线检测验收标准及调整后的验收标准如表1所示。

表1 CPR1000蒸汽发生器管板焊缝γ射线检测验收标准及调整后的验收标准

3 优化检测工艺的措施

通过对管板焊缝γ射线检测工艺及技术特点的分析,结合工程实践上检测工艺优化和底片缺陷识别的经验反馈,针对类似蒸汽发生器或其他换热设备管板焊缝的射线检测,提出了以下优化措施。

(1) 为了提高底片的灵敏度,确保射线源输送时间与总曝光时间的比值尽可能的小,建议使用C2类胶片系统,并使用真空包装的胶片系统。

(2) 有效评定区域黑度,从A区到D区的黑度是逐渐减小的,A区和B区的黑度宜控制在3.0~4.0之间。

(3) 应采用带标尺的5倍左右(最大不超过10倍)的圆筒放大镜进行辅助底片评定和缺陷分析,提高气孔缺陷当量尺寸评定的精度,减小缺陷评定过程中人为因素的影响。

4 结语

从部分CPR1000工程案例相关的蒸汽发生器管板焊缝射线检测结果可看出,γ射线检测是检测焊缝内部气孔缺陷相对可靠的无损检测手段,但由于该检测技术具有焦距小、焊缝影像畸变大的特点,不能准确判定气孔缺陷的实际形貌和尺寸,而且对根部的微小不连续等缺陷的检测没有实际应用意义。因此,不能将射线检测作为检测气孔的唯一手段,应考虑结合目视检测和渗透检测的结果对气孔进行综合性判定。

参考文献:

[1] 中广核工程有限公司.核电厂核岛主设备制造焊接质量及其控制[M].北京:中国电力出版社,2013:237.