基于热力耦合的金属切削过程分析及实验验证

2018-05-28杨永刚陈燕青

杨永刚,陈燕青

(中国民航大学航空工程学院,天津 300300)

金属切削是一个复杂的工艺过程,涉及到弹性力学、断裂力学、热力学、摩擦学等多个学科。影响切削加工的因素很多,传统建模方法不能准确模拟金属切削过程中刀具和工件之间、切削热和切削力之间的相互影响。随着仿真技术的发展,很多有限元软件可以有效模拟真实的加工状态以及被切工件的动态力学性能[1],使得仿真结果更加可靠。AISI-1045钢是工业生产的主要原料,对其进行有限元切削模拟具有重要的指导意义。

国内外学者对切削过程的各个不同方面进行了仿真分析。Zhang等[2]利用ABAQUS对钛合金干式切削过程进行仿真,分析了应力和摩擦系数之间的关系;吕希建等[3]利用ABAQUS对钛合金进行切削仿真,分析了刀具几何形状对切屑锯齿化程度的影响作用;赵岗等[4]利用ABAQUS对GH4169湿切削过程进行仿真,分析了不同冷却方式对金属切削过程的影响。

建立可反映金属切削过程中材料软化效应、硬化效应和强化效应的材料模型和动态失效模型来模拟切削加工过程的热力耦合作用。采用有限元软件ABAQUS对热力耦合过程的非线性问题进行求解[5]。以WC硬质合金刀具切削AISI-1045钢作为研究对象,分析不同切削参数、刀具形状和冷却介质对AISI-1045钢加工过程的影响。

1 建模原理及参数设定

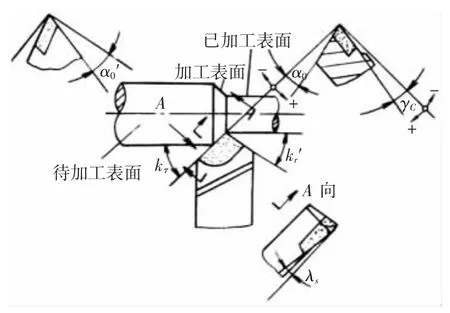

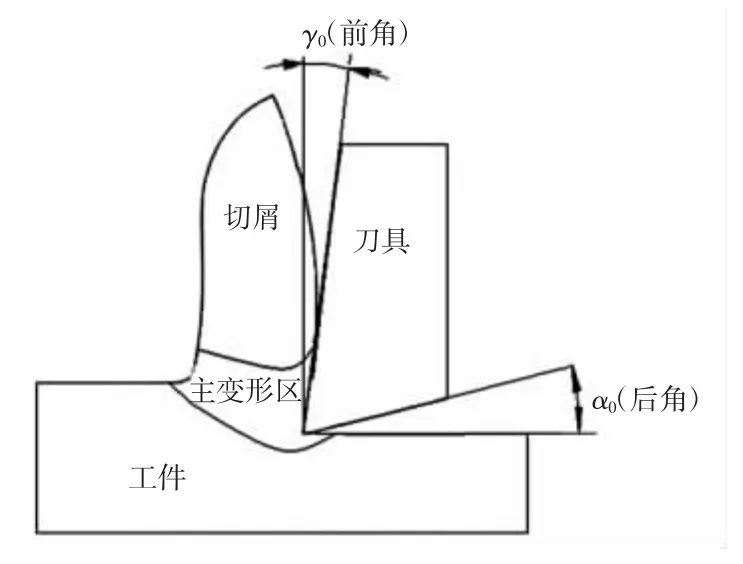

金属切削是一个复杂的三维变形过程,在实际切削过程中,刀具刀刃与工件的接触过程比较复杂,几何图形如图1所示。为使切削仿真高效正常运行,将模型简化为二维平面应变[6]。采用的二维切削模型如图2所示。

图1 三维切削Fig.1 3D cutting

图2 二维切削Fig.2 2D cutting

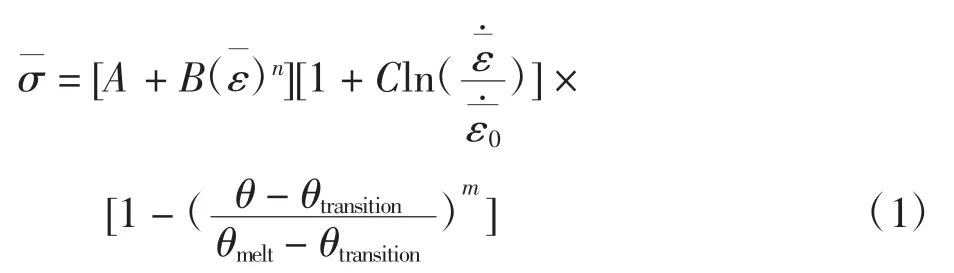

切削过程是工件和刀具在高温、高压环境下相互作用产生弹塑性变形的过程,材料的特性随着环境状态的变化而改变。Johnson-Cook塑性材料模型能够准确描述金属在不同环境条件下材料的应力、应变特性[7],模型表达式为

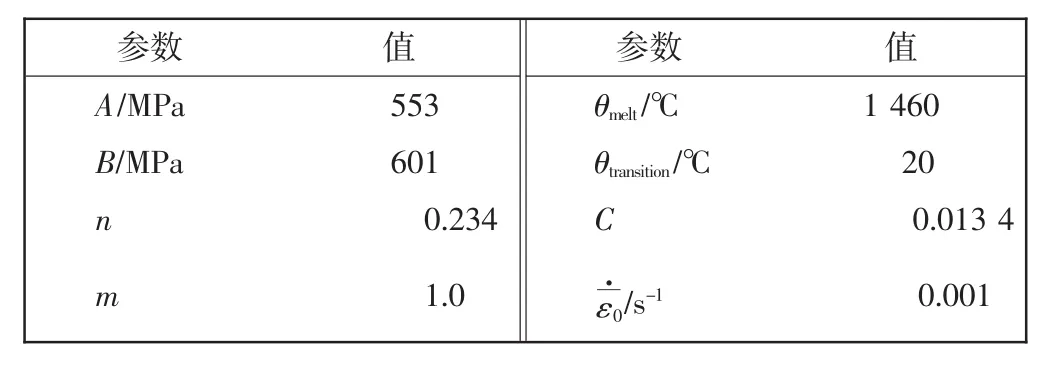

表1 AISI-1045钢的Johnson-Cook模型特性参数Tab.1 Johnson-Cook model properties of AISI-1045 steel

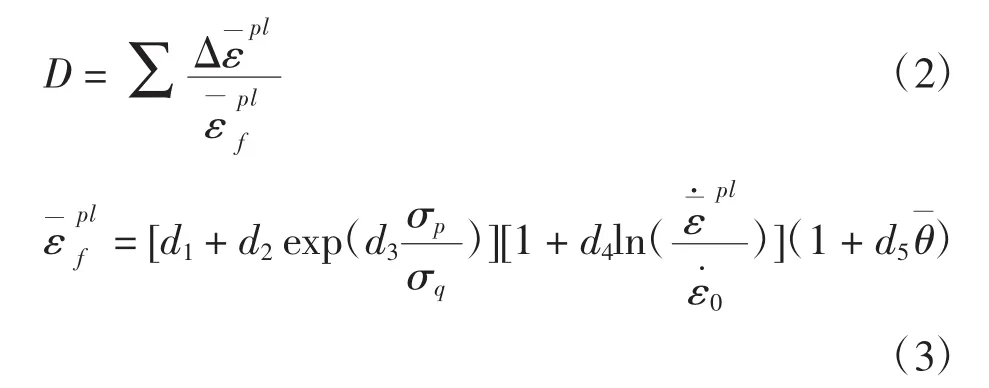

剪切失效模型不能准确模拟切屑分离过程,建立可准确反映金属断裂特性的失效模型尤为重要。J-C动态失效模型考虑了切削环境影响因素的破坏准则,适合模拟大应变率的金属切削过程,用等效塑性变形值来定义破坏参数D,当D达到1,则认为材料发生失效[9]。Johnson-Cook等效塑形应变分离准则的破坏参数定义为

其中为失效应变为无量纲塑性应变率;σp/σq为压应力与偏应力之比为无量纲温度为参考应变率;d1~d5为转变温度下的失效参数;如表2所示(可通过拉伸扭转实验测得)。

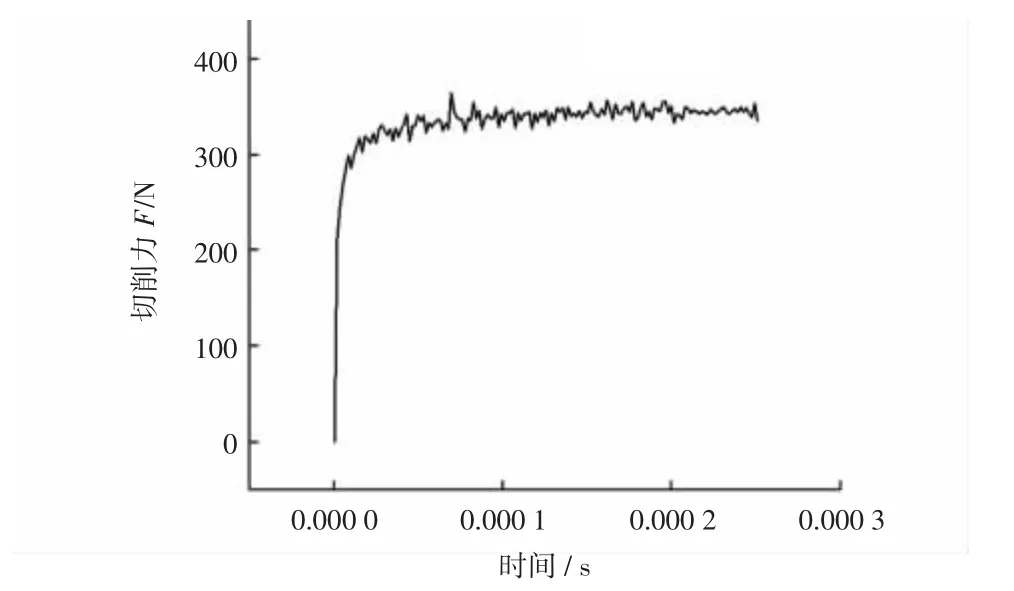

表2 AISI-1045钢的Johnson-Cook失效参数Tab.2 Johnson-Cook failure parameters of AISI-1045 steel

2 切削力仿真分析

在切削过程中,其中一个显著的输出就是切削力,能否准确预测切削力是评估切削模型模拟能力的重要指标。影响切削力的主要因素有工件材料、切削参数、刀具几何参数和其他因素。通过文献[10]得到切削实验过程中切削参数和刀具几何角度对切削力大小的影响,参照实验过程设定仿真参数,验证仿真模型的正确性。

2.1 切削力分析

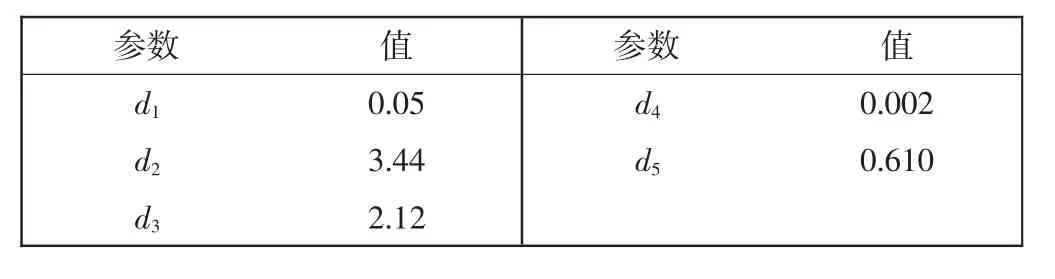

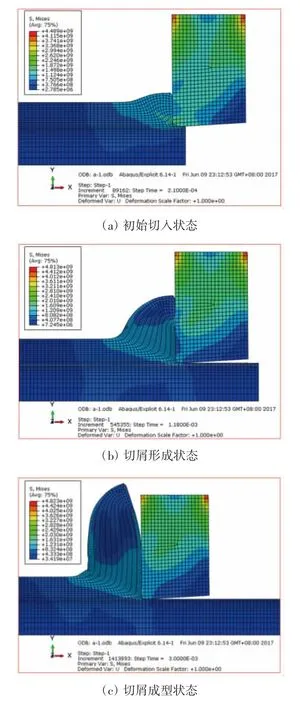

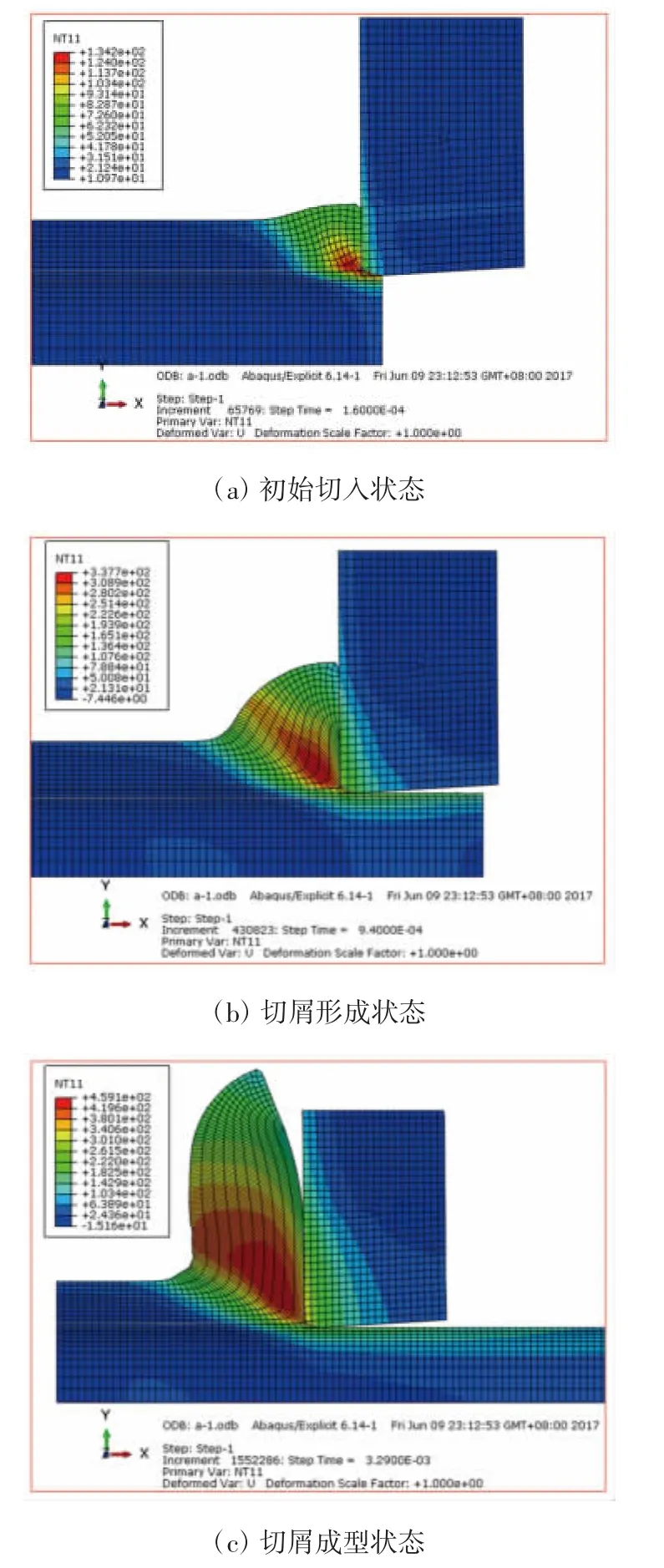

金属切削过程可分为初始切入、切屑形成、切屑成型3个状态(如图3所示),对应切削力随时间的变化如图4所示。图3(a)为初始切入状态,刀具工件开始接触并受力产生变形,形变量随工件和刀具切削力的增加而不断增大。当形变量达到一定程度时,材料开始破坏形成切屑,切削力大小随切屑与刀具表面摩擦长度的增加而增大,如图3(b)所示。当切屑成型刀具切屑之间的接触长度基本保持不变,切屑不断平稳产生和流动,如图3(c)所示,切削力大小在一定范围内上下波动。

图3 切削过程模拟Fig.3 Simulation of cutting process

2.2 切削参数对切削力的影响

图4 切削力仿真结果Fig.4 Simulation results of cutting force

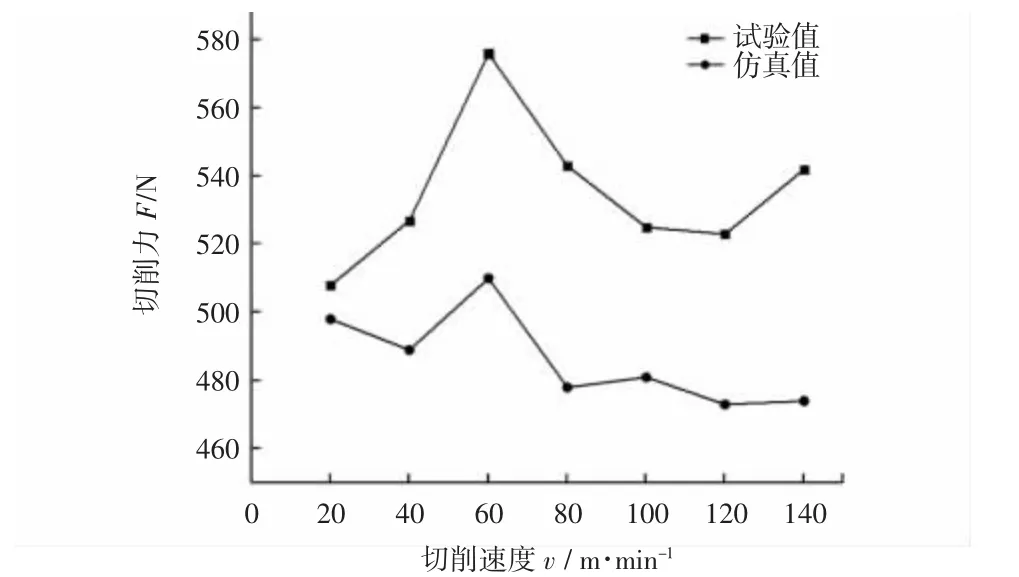

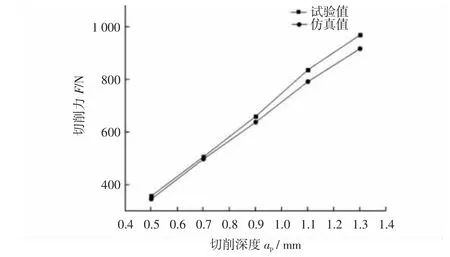

刀具几何形状保持不变,前角γ0=0°、后角α0=3°。切削深度为0.7 mm、进给量为0.3 mm/r,切削速度分别为20、40、60、80、100、120、140 m/min 时得到的仿真与实验结果如图5所示。切削速度为20 m/min、进给量为0.3 mm/r保持不变,切削深度分别为0.5、0.7、0.9、1.1、1.3 mm时得到的仿真与实验结果,如图6所示。仿真与实验得到的切削力随切削速度和切削深度的变化趋势基本一致。切削力随切削速度的增加先增大后减小;切削力与切削深度呈线性递增关系。仿真结果与实验结果相对误差较小,误差产生的原因可能是二维平面应变过程与真实三维加工过程有所区别。结果表明,该仿真模型可有效预测切削参数对切削力的影响。

图5 不同切削速度下的切削力变化Fig.5 Change of cutting force at different cutting speeds

图6 不同切削深度下的切削力变化Fig.6 Change of cutting force at different cutting depths

2.3 刀具形状对切削力的影响

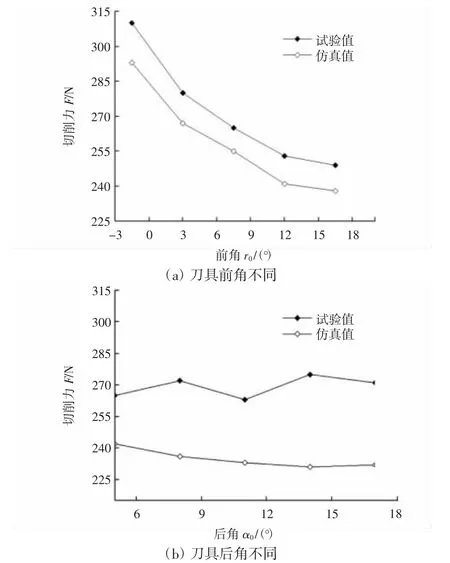

切削参数保持不变:切削速度为120 m/min,进给量为0.3 mm/r,切削深度为0.5 mm。刀具后角α0=5°,刀具前角 r0分别为-1.5°、3°、7.5°、12°、16.5°时得到的结果如图 7(a)所示;刀具前角 γ0=7.5°,刀具后角 α0分别为5°、8°、11°、14°、17°时得到的结果,如 7(b)所示。刀具前角增大使得刀具切屑之间的接触长度减小,切削力随之减小且变化幅度逐渐减小并趋于0;切削力随着刀具后角的增大没有明显变化,只是在一定范围内波动。结果表明,仿真模型可有效预测刀具几何参数对切削力的影响。

图7 不同刀具角度下的切削力变化规律Fig.7 Changing rule of cutting force under different knife angles and rear angles

3 切削温度仿真分析

3.1 温度场分析

金属切削过程为热力耦合过程,温度对零件的加工精度和刀具的使用寿命有着重要的影响。图8为温度场形成过程。图8(a)为刀具初始切入状态,在靠近前刀面的变形区,刀具克服材料变形作功产生热形成高温区。图8(b)为切屑形成阶段,切屑、刀具之间的摩擦面积随着刀具的切入不断增大,热量不断产生并向周围扩散,导致切削热高温区开始增大并向切屑内部转移,刀具温度开始逐渐增加,而且面积逐渐扩大。切屑成型阶段如图8(c)所示,温度场分布成型趋于平稳。切屑和刀具表面摩擦形成的切削热集中在切屑内部形成高温区,由于切屑流动速度太快,残留在内部的热量来不及扩散就被带走。刀具前刀面由于摩擦聚集了大量的热,温度相对较高,随着切削的进行,热量逐渐向刀具内部扩散,直至到达稳定状态,温度场分布基本保持不变。

图8 切削过程温度分布情况Fig.8 Temperature distribution of cutting process

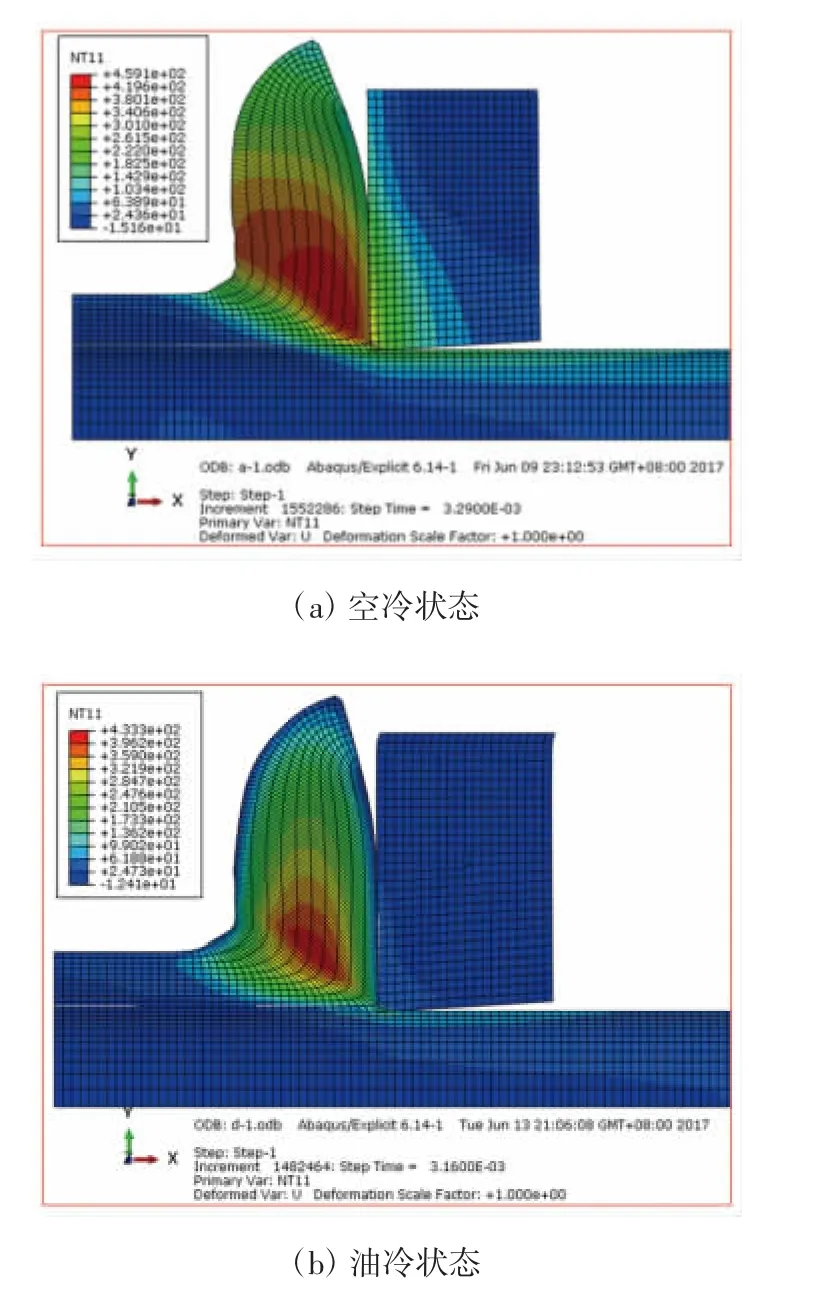

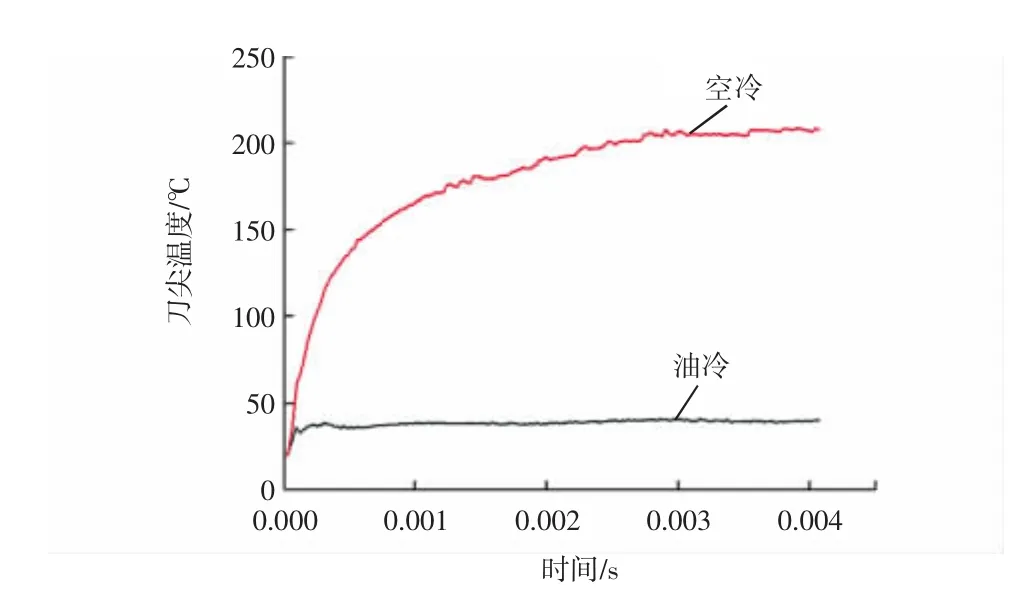

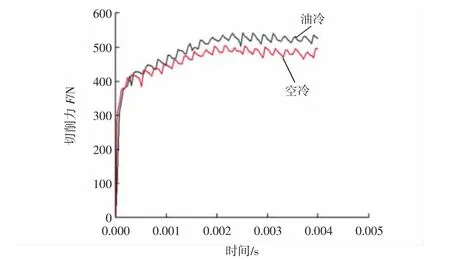

3.2 冷却介质对切削的影响

使用冷却介质可有效降低工件刀具温度的整体水平,减小因热膨胀而产生的材料变形,提高零件加工精度。在刀具和工件表面施加对流换热边界条件,模拟冷却介质对加工过程的冷却作用[11]。如图9所示,冷却介质参与切削过程使得高温区域范围明显减小,且最高温度有所降低。冷却介质的使用对降低刀尖温度有明显作用,如图10所示,空冷状态下刀尖温度逐渐升高,而油冷状态下刀尖温度有所增加但幅度很小。同时冷却介质的使用使得切削力明显增大,如图11所示,到达稳定切削状态,油冷状态下的切削力明显大于空冷状态下的切削力。冷却介质带走了大量热量,使得切削区域温度场的整体水平下降,加工过程中材料软化效应的降低导致切削力增加。

图9 切削温度场对比Fig.9 Comparison of cutting temperature field

冷却介质的冷却效果不仅与介质种类有关,而且与流量、温度差等因素有关。不同冷却介质的冷却效果不同,实际生产过程使用的冷却介质种类有空气、油、乳化液,其对流换热系数的数量级分别为100、23 000、290 000 W/(m2·℃)。相同切削参数下使用不同冷却介质到达稳定切削状态,刀尖温度分别为195、39、20℃,刀尖温度随对流换热系数的增大而逐渐减小。

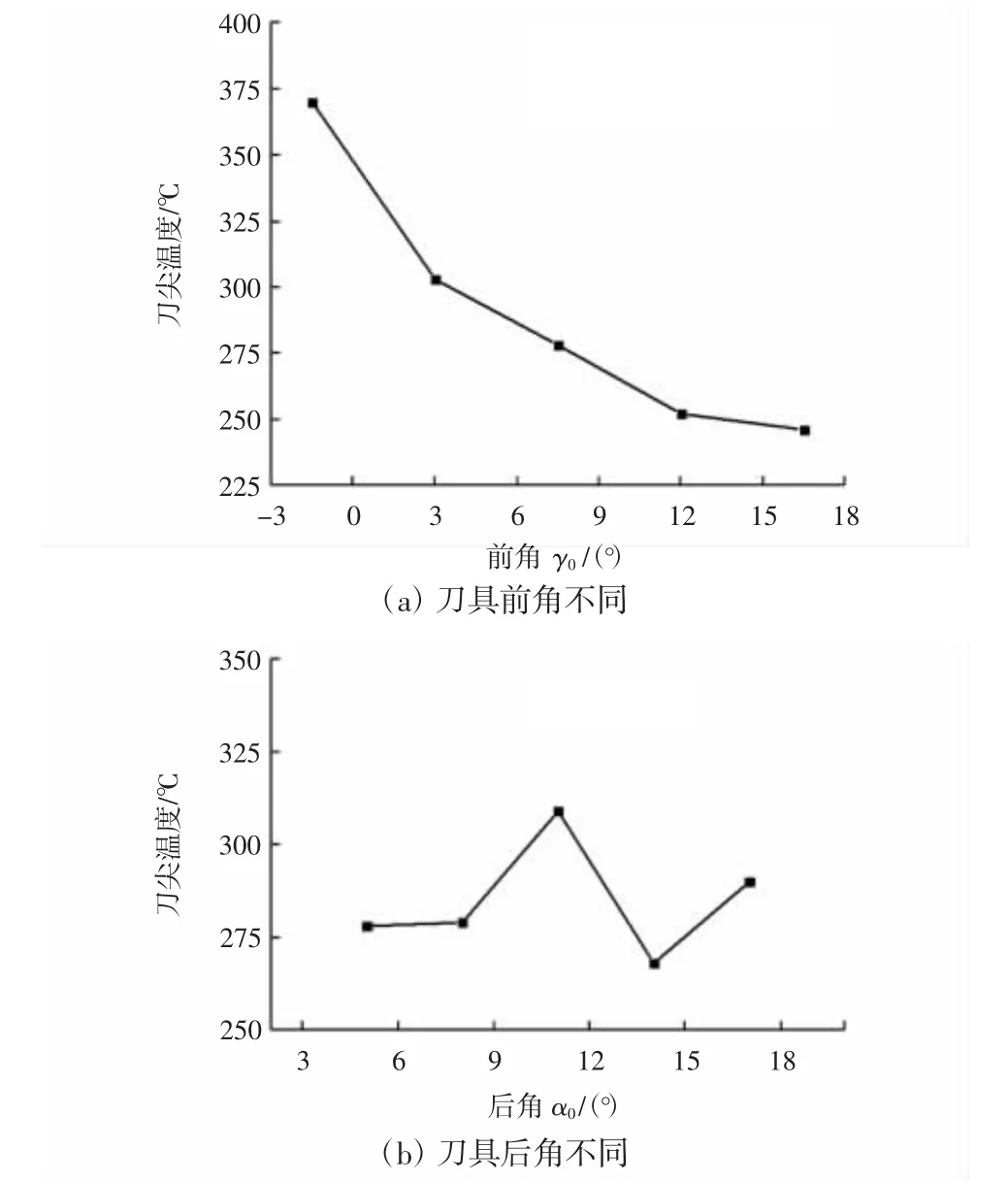

3.3 刀具参数对切削温度的影响

假定切削参数不变:切削速度为120 m/min,进给量为0.3 mm/r,切削深度为0.5 mm。刀具后角α0=5°,刀具前角 γ0分别为-1.5°、3°、7.5°、12°、16.5°时,到达稳定切削状态的刀尖温度如图12(a)所示。刀具前角γ0=7.5°,刀具后角 α0分别为5°、8°、11°、14°、17°时,到达稳定切削状态的刀尖温度如图12(b)所示。由图可知:刀尖温度随刀具前角的增大而递减,递减形式近似一条反比例函数,递减速度逐渐减小;刀尖温度随刀具后角的改变上下波动。

图10 刀尖温度曲线Fig.10 Tool nose temperature curve

图11 切削力曲线Fig.11 Cutting force curve

图12 不同刀具角度的刀尖温度Fig.12 Tool nose temperature for different tool angles

4 结语

建立准确反应材料加工特性的J-C本构模型和动态失效模型,设定刀具和工件的弹塑性状态,使得切削仿真过程更加趋近于真实的切削加工过程。通过仿真实验得到以下结论:

1)采用精于非线性问题求解的有限元软件ABAQUS对金属切削过程进行切削仿真,仿真结果与实验结果一致。证明该仿真模型可以准确、有效地模拟切削过程。

2)仿真得到的切削力变化规律与实验结果一致。切削力随切削速度的增加先增大后减小,随着切削深度的增加而增大;刀具几何形状对切削力和刀尖温度的影响规律基本一致:随着刀具前角的增大而减小,随着后角的增加在一定范围内波动。结果表明,仿真对切削力变化规律的探究有一定的参考意义。

3)切削过程使用冷却介质,刀尖温度和切削区域温度明显下降,但切削力增加。

参考文献:

[1]张正礼.几种铝合金材料动态力学性能测试[J].中国民航大学学报,2014,32(1):41-45.

[2]ZHANG YANCHEN,MABROUKI T,NELIAS D,et al.Chip formation in orthogonal cutting considering interface limiting shear stress and damage evolution based on fracture energy approach[J].Finite Elements in Analysis and Design,2011,47(7):850-863.

[3]吕希建,唐德文,邹树梁.基于ABAQUS的Ti6Al4V切削仿真研究[J].机械工程与自动化,2017(1):66-68.

[4]赵 岗,王大中.不同冷却条件下切削仿真的研究[J].机械与电子,2017,35(3):22-24,28.

[5]岳彩旭,蔡春彬,黄 翠,等.切削加工过程有限元仿真研究的最新进展[J].系统仿真学报,2016,28(4):815-832.

[6]王占礼,董 超,胡艳婧.基于热力耦合的数控车削过程有限元数值分析[J].机床与液压,2014,42(7):42-47.

[7]黄建龙,岳 芸.基于Deform3D的30CrNiMo8干硬车削温度仿真模拟研究[J].机械制造,2011,49(9):56-59.

[8]TUGRUL O,EROL Z.Determination of work material flow stress and friction for FEA of machining using orthogonal cutting tests[J].Mater Process Technol,2004,s153-154(1-3):1019-1025.

[9]王和平,吴申峰,张雪萍.高速干切削过程的三维有限元仿真与实验[J].机械设计与研究,2011,27(1):56-62.

[10]韦 联,周利平.基于Deform 3D的金属车削过程仿真[J].工具技术,2010,44(8):29-33.

[11]姚倡锋,陈广超,刘 超,等.GH4169车削过程的热力耦合作用及残余应力场研究[J].航空制造技术,2017(1/2):42-47.