炼油厂高压瓦斯管线爆裂失效分析

2018-05-26窦雪飞

窦雪飞

(大庆石化公司炼油厂,黑龙江 大庆 163711)

1 检测分析数据和结果

1.1 管线开裂宏观检查分析

对管线开裂部位进行观察,分析开裂形态;对管线内外壁进行观察,分析管线腐蚀情况;用超声波测厚仪检测管线开裂附近10处的最小壁厚,并根据管线开裂形态,分析确定管线最先开裂部位。

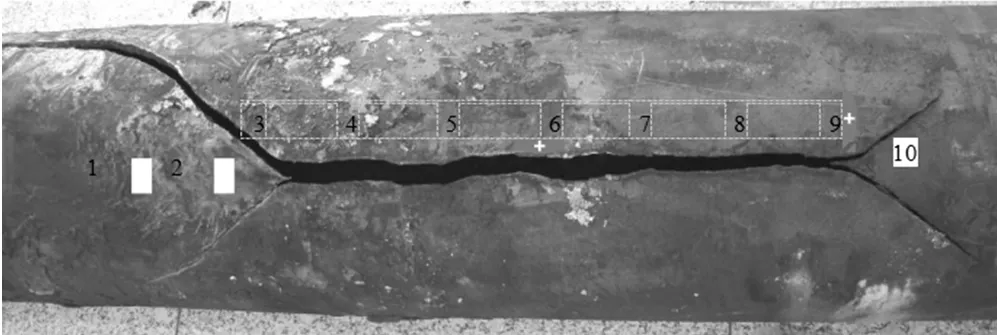

图1 瓦斯管线开裂外观形态

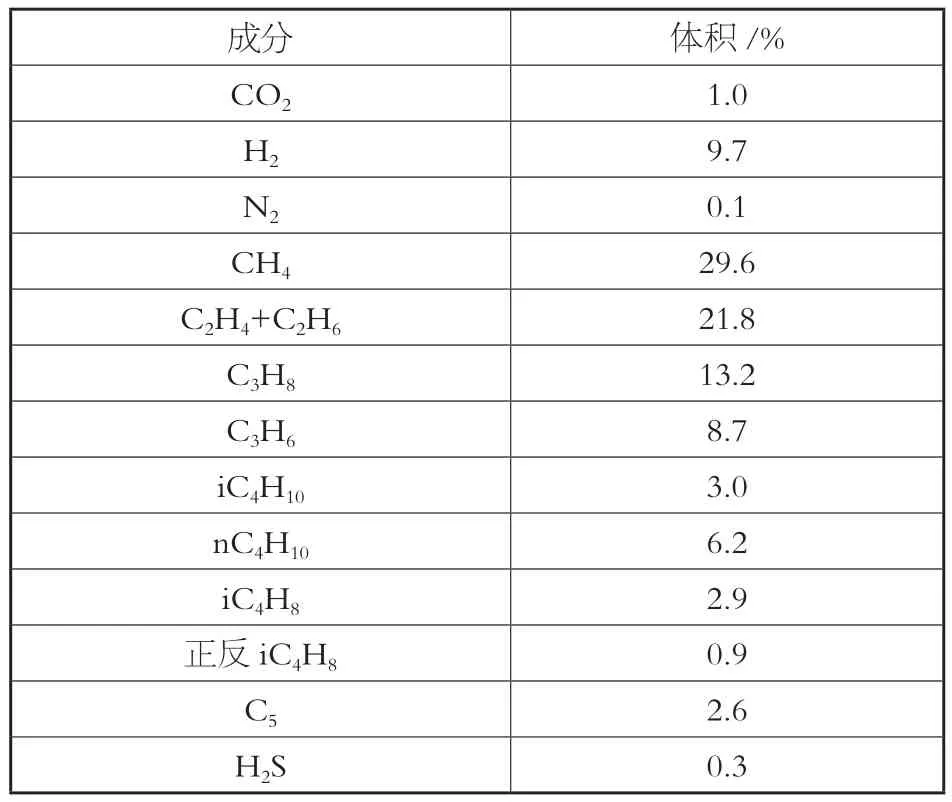

表1 管线开裂部位最小壁厚检测结果 mm

图2 瓦斯管线内壁形态

由图1瓦斯管线开裂外观形态可以看出,管线开裂总体长度约为2m,开裂中间区域为一字型顺着轴线的长裂纹(长度1m左右),开裂两侧为人字形撕裂形态裂纹,根据裂纹形态判断,最初开裂部位应在一字型长裂纹上。虽然瓦斯管线壁厚为8mm,但是用超声波测厚仪检测管线,壁厚普遍减薄。按照管线水平布放位置检测壁厚值,管道壁厚不均匀,上部的管道壁厚一般为6~8mm,而下部的管道壁厚一般为5~7mm,尤其管线开裂附近壁厚更小,其10处最小壁厚检测值参见表1。可以明显看出,管线开裂附近壁厚普遍小于4mm,最薄处在6#点附近,只有2.9mm。而且,6#点附近向外侧鼓胀明显大于其余部位。由此判断出,管线6#点附近是最先变形开裂部位,然后向两侧撕裂扩展。由图1和图2瓦斯管线内外壁形态可以看出,管线外壁腐蚀轻微,基本无壁厚减薄,而管线内壁腐蚀严重,而且大部分区域都覆盖一层腐蚀产物,这说明管线内壁介质因素的腐蚀作用造成了壁厚减薄。

1.2 管道断口取样与检查分析

(1)检测内容。在图1管道标示的2、3、4、5、6处各截取5个带断口试件,用超声波清洗掉管道内壁腐蚀产物,利用体视显微镜观察分析管道内壁和断口形貌。(2)结果分析。试件断口中,只有最先开裂的6#部位试件断口为塑性变形的斜断口,其余部位试件断口均为脆性变形的平断口,这也进一步说明管道6#部位最先鼓胀变形,开裂后向两侧快速撕裂。管道内壁覆盖一厚层黑色夹带少量红棕色的腐蚀产物。腐蚀产物较硬但不致密,不能阻止腐蚀介质渗透而进一步腐蚀。且管道内壁腐蚀均匀,无较深的腐蚀坑和孔洞以及裂纹。

1.3 管道内壁微观检测分析

(1)检测内容。选取2个管道内壁清洗干净试样,内壁表面喷金导电处理,用扫描电镜分析内壁表面微观形貌,用能谱仪检测内壁表面腐蚀产物成分。(2)结果分析。清洗掉腐蚀产物后,管道内壁表面腐蚀均匀,未发现应力腐蚀微裂纹的痕迹。管道内壁表面成分主要为Fe、S、O,判断腐蚀产物为硫化铁和氧化铁。

1.4 管道腐蚀产物微观检测分析

(1)检测内容。选取1组管道内壁腐蚀产物样品,样品表面喷金导电处理,用扫描电镜分析腐蚀产物微观形貌,用能谱仪检测腐蚀产物成分。(2)结果分析。管道内壁腐蚀产物疏松不致密。管道内壁腐蚀产物成分检测结果表明,腐蚀产物成分主要为Fe、S、O,判断腐蚀产物为硫化铁和氧化铁。

1.5 管道金相组织检测分析

(1)检测内容。选取3个带断口试样,经过金相砂纸研磨和抛光,用4%硝酸酒精溶液浸蚀,制备成金相试样,其中1个试样为纵向金相,2个试样为横向金相,利用金相显微镜对试样进行金相组织分析。(2)结果分析。管道外壁侧的金相组织,可以看出,管道外壁侧金相组织正常,无氧化脱碳等现象。管道内壁侧的金相组织,可以看出,管道内壁侧金相组织正常,无氧化脱碳等现象,而且,未发现沿晶腐蚀、应力腐蚀微裂纹等痕迹,这说明管道发生应力腐蚀的可能性很小。管道中间区域金相组织,可以看出,管道金相组织中含有一定数量的疑似纵向带状夹杂物。管道金相组织高倍形态,可以看出,管道金相组织为珠光体+铁素体,按照国家标准GB6394-2002(金属平均晶粒度测定图谱),晶粒度评级为7级,金相组织正常。

1.6 管道组织中夹杂物检测分析

(1)检测内容。将1个金相组织试样,用扫描电镜进一步分析组织中的夹杂物,用能谱仪检测夹杂物成分。(2)结果分析。根据管道组织中的带状夹杂物微观形态,可以看出,这些带状夹杂物顺着轴向(轧制)分布,长度很长,接近毫米级。按照国家标准GB/T10561-2005(钢中非金属夹杂物含量的测定标准评级图显微检测法),属于A类夹杂物,评级为3级,材质夹杂物超标。管道组织中的带状夹杂物分布广泛,在管道内外壁附近组织均有,而且,在管道内压作用下,有些带状夹杂已经张开,形成裂纹。这些带状夹杂物的存在严重消弱了管道的承载能力。管道带状夹杂物成分检测结果表明,夹杂物成分主要为Fe、S、Mn,判断带状夹杂物为硫化锰。

1.7 管道冲击试件断口检测分析

(1)检测内容。为了检验管体材质是否渗氢脆化,在管道上横向切取1个简易冲击试样,在冲击试验机上冲断,利用扫描电镜对1个试样断口微观形貌进行观察分析,用能谱仪检测断口中的夹杂物成分。(2)结果分析。根据管道冲击断口微观形貌可以看出,断口微观主要为韧窝特征,含有一部分解理特征,未发现沿晶特征,这说明管道材质依然具有一定塑性,未出现渗氢脆化。但是,断口微观形貌具有横向条沟,放大后发现是带状夹杂物造成的。带状夹杂物成分检测结果表明,夹杂物主要为硫化锰。这说明硫化锰在管道断裂过程中起着非常重要的作用。

2 瓦斯管线介质腐蚀性分析

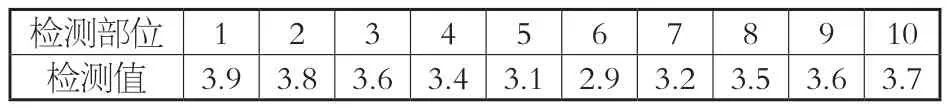

表2为高压瓦斯管线里的瓦斯气体成分组成,可以看出瓦斯气中具有腐蚀作用的成分只有H2和H2S。H2容易造成金属材料的氢鼓包和氢脆,H2S容易造成金属材料的严重点蚀、氢鼓包和氢脆、均匀腐蚀、应力腐蚀、沿晶腐蚀等。

通过上述大量检测表明,瓦斯管道材质未出现脆化,内壁只有均匀腐蚀,无严重点蚀和氢鼓包以及裂纹,金相组织中无沿晶腐蚀痕迹,断口附近组织中无裂纹分叉,管体横截面无裂纹,冲击断口无微观沿晶形貌特征。而且,瓦斯管道为低碳20钢,抗H2氢脆和H2S应力腐蚀能力较强。因此可以确定,氢脆和应力腐蚀不是造成瓦斯管道开裂的主要因素。

表2 瓦斯气体成分组成

3 瓦斯管线开裂原因分析

开裂瓦斯管道属于水平管线的其中一段,现场安装水平精度造成该段管道位于水平管线的最低处。管道瓦斯介质中含有微量水,水和锈污集中淤积到该段管道处。管道中的H2S溶于该段管道的底部水中,对管道下部内壁腐蚀,造成壁厚严重减薄,最薄处达到3mm左右。此外,管道材质中MnS类带状夹杂物超标,带状夹杂物顺着管道轴线分布,类似于纵向裂纹,严重消弱了管道的承载能力。当管道壁厚减薄到不足以承载内压时,突然发生开裂失效。

4 结语

(1)建议对剩余瓦斯管线进行普查检测壁厚,重点是容易积水的水平段管道下部,如果管体壁厚小于5mm时,建议该部分管段更换或者补强处理。(2)由于氢脆和应力腐蚀容易发生在焊缝处(本次送检管段无焊缝),建议对管线焊缝进行探伤检测或取样检测,以确定是否存在氢脆或应力腐蚀隐患。(3)长距离瓦斯管线安装施工时,建议在水平管段最低点增加排污管,以便定期排水或者锈污。

参考文献:

[1]龙兆鹏.瓦斯燃烧及其转化为爆炸的可能性分析[J].江西煤炭科技,1999,(02).

[2]林柏泉,周世宁,张仁贵.障碍物对瓦斯爆炸过程中火焰和爆炸波的影响[J].中国矿业大学学报,1999,(02).