浅谈汽车产品研发成本管控过程方法

2018-05-26葛迪生

葛迪生

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

引言

我国汽车产销连续多年位列世界第一,汽车行业蓬勃发展,市场竞争也达到白热化程度,促使汽车企业需要生产出高质量低成本的产品,更多的客户关注的是汽车产品高性价比,因此汽车企业需要更加关注产品的成本管理。成本管理原是财务领域研究的内容,但随着汽车市场的多样化,生产技术更新速度加快,导致产品生命周期日益缩短、竞争日趋激烈,这就要求企业不断加快推出新产品速度,而且要求新开发的汽车品质高、功能全、价格(成本)低。而产品的成本70%~80%由设计阶段决定,因此整车成本控制的关键在于设计研发阶段能否开展成本控制。

1 成本与零部件价格的关系

图1 研发设计与采购对成本影响关系图

本虽然是各个零部件价格累加得出,但是成本的本质是由设计决定的;而零部件价格由成本决定,价格的合理性受采购商务条件制约,价格受供应商水平、原材料、物流、环境、零部件产量等相关因素影响。设计和采购二者对成本影响如图1所示,设计决定成本,因此抓住事物主要矛盾才是控制成本的正确方法,本文重点探讨设计成本控制过程及方法。

2 研发成本管控过程概述

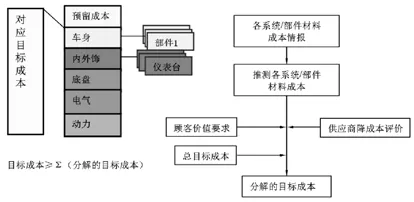

汽车产品的研发成本管控是指在汽车产品研发过程中运用过程、方法合理设定产品的目标成本并达成目标的管理过程。其管控原理模型如图2所示:一般分为四个过程,目标成本策划过程、目标成本分解过程、目标成本达成控制过程、成本达成验证过程。

图2 目标管控模型图

2.1 目标成本策划过程

目标成本策划过程是给出合理目标成本来源的过程,合理目标成本是在产品开发过程中,根据市场售价需求倒推得出的。首先,确定目标售价,通过分析市场竞品并定位需开发产品,同时给出目标配置、售价。产品售价成为市场对产品质量、售后服务、投放时间、供应、产品功能和产品特点的综合统计,产品售价确保研发的产品在市场上保有强劲的竞争力。由目标售价减去公司战略发展要求必需的利润以及公司在生产、销售、管理等环节各项费用,从而得出研发过程的目标材料成本。成功的策划就是整车产品顺利推向市场的前提,那些未能在设计阶段开展成本控制而导致失败的教训普遍存在,给企业造成了大量的财力物力浪费,甚至导致整车企业的不景气,因此研发阶段成本控制工作意义重大。

2.2 目标成本分解过程

首先将总目标材料成本按照一定比率做出部分风险预留,以应对后期验证过程可能的增加成本风险;然后逐层分解到设计分组、零部件或总成。分解过程需要结合整车市场定位、现有零部件市场质量问题,参考现有量产车辆成本现状、顾客的期望、供应商可降成本的评价开展分配,分配过程如图3所示。

2.3 目标成本达成控制过程及方法

通过计算目标成本与实际成本差异,开展目标成本达成控制,常用方法有 VE,即价值工程。价值工程是围绕零部件开展设计、工艺优化,以达到高性价比的产品成本优化过程。在全球主流整车企业中零部件设计成本优化工作作通常是由专门的研发成本工程师负责开展,此项工作对人员的素质要求较高,一般需具备三年的设计或工艺经验,而不能由单纯负责采购的商务人员承担,也不能由设计人员自发完成,原因是采购采购人员缺乏技术技能无法满足,同时设计人员对自我设计的保护性心理,往往设计追求完美、质量过剩。

图3 目标成本分解原理图

设计成本优化工作针对具体零部件开展,不同的零部件差异很大,但是方法层面具有一定的通用性,大致有结构优化法、材料代替法、工艺优化法、轻量化方案以及部分技术要求再检讨等方法。下面对部分方法举例说明。

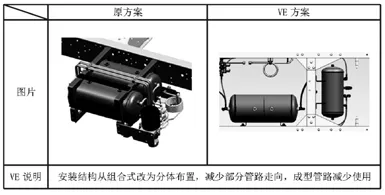

结构优化法:从产品结构角度分析,是否有替代方案,以某车型储气筒模块优化设计为例,见图 4;通过分析,二者实现功能一致,均可以满足其制动车辆储气功能,仅仅通过布置安装结构优化实现成本大的降低,其他的零部件也可以参考开展从设计结构角度设计优化。

图4 结构优化方案

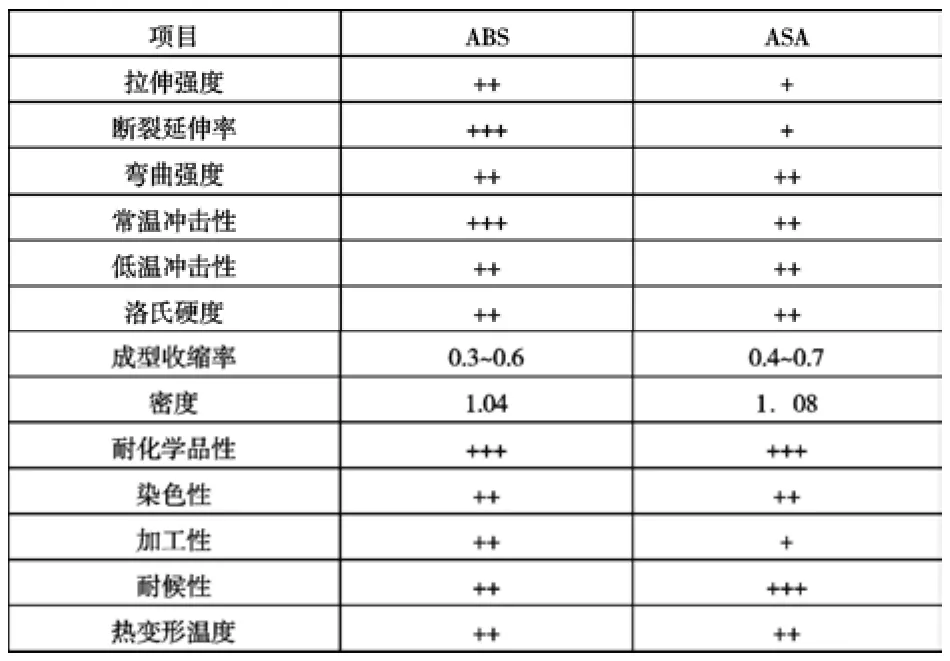

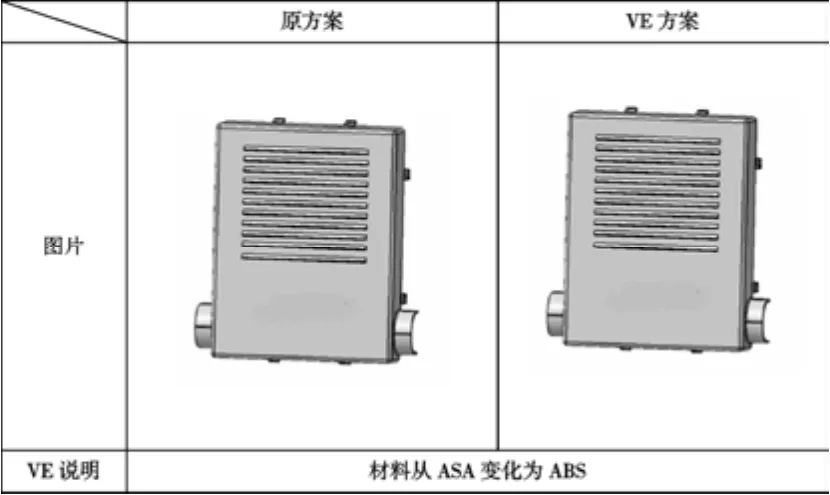

材料替代法:通过材料的替代,实现同等功能或者相近要求,以某ECU防尘罩材料优化设计为例,见图5;优化前原材料为 ASA,单价较高,可以考虑选择性能相近的 ABS材料,通过材料性能对比表1所示其性能差异不大,虽然耐候性略弱于ASA,由于此件被货箱遮蔽,ABS也可以满足设计要求,另外二者工艺流动性相近,不用修改模具就可以代替。由于此VE方案是在零部件已经量产后才提出的,未能在设计之初考虑到,若能在设计之初考虑,可以采用PP+EPDM 方案还能进一步降低成本,也能满足要求,而量产后若改为PP-T20材料,材料流动性不同,需要模具变更,投入费用大。

表1 ASA与ABS对比性能差异表

图5 材料优化方案

工艺优化法:通过工艺方案调整,降低零部件成本,以某车型悬置管梁工艺设计优化为例,见图 6;悬置管梁两端支架原方案是焊接工艺,焊接长度将近 1m,焊接成本高,且存在焊接一致性难以控制的问题及焊接热变形问题;通过工艺优化,增加一副冲压成型模具,两端采取冲压成型工艺,取代原焊接工艺,产品焊接成本大大降低,产品一致性及生产效率大幅提升。

图6 工艺设计优化方案

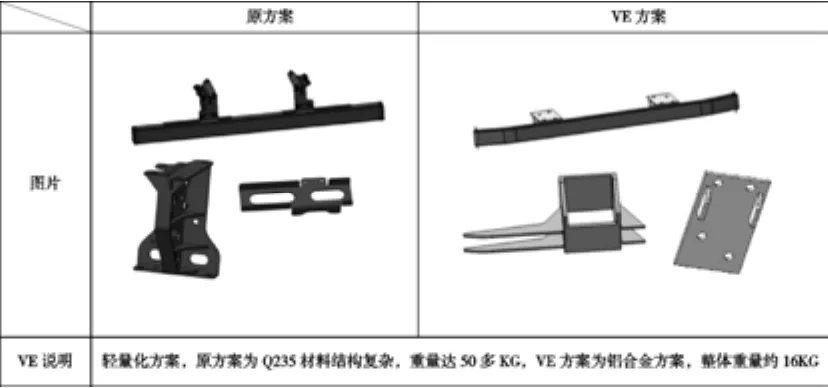

轻量化方案:我国对治理超载的法规要求越来越严,轻量化设计是趋势,以某前下防护轻量化设计为例,见图 7;原方案材料Q235,通过一根矩形管装配两个冲焊件组成,重量超过 50KG,成本高;采用铝合金型材轻量化方案代替,其重量可以降低到 16KG,虽然铝合金型材原材料单价高,但轻量化方案重量降低超过50%,总体成本格比降重前方案大大降低;轻量化方案也需要对前下防护的强度及法规校核确认,参照 GB26511-2011商用车前下部防护要求,设计要求16T冲击力时后退距离≤400mm,通过理论计算和相关试验,轻量化方案也能满足设计要求。

图7 轻量化方案

2.4 价格确认过程

设计方案确定后,基于整车的市场规划,开展供应商策划,需要匹配零部件质量要求与供应商水平,并选择合适的供应商开发相应的零部件,制定商务价格策略,通过竞争询价或者商谈等方式确认零部件价格,以达到合理的价格。

3 结论

汽车产品成本管理关键控制阶段在研发,研发成本控制也需要在实践中不断积累各类零部件成本优化的经验。通过成本控制不但可实现产品的既定目标利润,获得公司的经济效益,也可以大大提升顾客价值。

参考文献

[1] 吴雪林.目标成本管理,经济科学出版社,2006,17-36.

[2] 摩根,莱克.丰田产品开发体系,中国财政经济出版社,2008,290-308.

[3] 朴石河,孙英三,金济崇.成本管理务实,韩国,2002,277-297.

[4] 都甲和幸,白土英成.图解成本计算,科学出版社,2002,4-8.