浅谈电泳漆膜缩孔缺陷控制

2018-05-26汪荣李万朋王燕

汪荣,李万朋,王燕

(奇瑞汽车股份有限公司,安徽 芜湖 241009)

前言

涂装前处理电泳是涂装第一道工序,前处理电泳车身质量直接影响着涂装产品质量、生产效率及制造成本,而前处理电泳质量缺陷主要包括缩孔、颗粒、针孔、印痕、流痕等,这些缺陷的产生来自于原材料,生产工艺、设备,涂装管理及涂装环境,其中对于缩孔缺陷,是前处理电泳乃至整个涂装过程最难控制,涂装质量影响最大的缺陷,笔者通过电泳缩孔缺陷调查,分析,验证,研究,将电泳漆膜缩孔缺陷的控制经验在此分享给各位同仁,以此共勉。

1 白车身板材油污的控制

汽车车身构造是通过焊接将不同部件,不同形状的冲压件组装而成,由于冲压件材质以冷轧钢板,镀锌板,铝板及其它合金材质为基础,这些材质在运输或冲压过程中,为了防止板材生锈,冲压或锻造过程造成的钣金开裂等现象发生,在板材表面或冲压机床上涂上各种防锈油,拉延油及各种润滑油品,这些油品随着冲压或锻造好的成品移送到焊装焊接拼装,一方面,这些随件携带的油品在涂装前处理脱脂过程中,脱脂剂对各种油品的脱脂能力是有差异的,板材脱脂不净,电泳过程电泳漆膜受到污染,易产生电泳缩孔,所以板材防锈油,冲压拉延油、润滑油的选用至关重要,同时,板材件上油污量的多少,对脱脂效果也有影响,一般板材涂油量不超过0.3g/m2;另一方面,冲压成品上携带的各种油品,在焊接过程中,钣金搭接面油污如果不进行擦拭处理,油污就会藏留在搭接面,在涂装前处理脱脂过程中,无法清洗干净,虽然对下道工序及电泳槽液无污染,但在电泳湿膜烘烤固化过程中,油品随着高温烘烤,就会从钣金搭接面挥发出来,电泳漆膜的烘烤温度一般在(180-190)℃,而油品的最高沸点在(100-120)℃,油品的沸点低于电泳漆膜的烘烤温度,易挥发,挥发出来的油品经汽化污染电泳室体内的空气,气流在车身表面污染电泳湿膜产生缩孔,因此,白车身板材使用油污的种类一定要和涂装前处理脱脂剂进行匹配,同时白件上油污含量的控制也非常重要,特别是钣金各搭接面油污量。

2 涂装前处理脱脂效果控制

1)脱脂剂的选用

脱脂剂的组成和品种对脱脂效果影响很大,例如含表面活性剂的碱性脱脂剂较单独的碱性脱脂剂脱脂效果要好,所以要根据被清洗物质的材质(钢板、镀锌板还是铝板),油污状态,处理方式及与下一道工序的匹配性,通过实验验证来正确选择脱脂剂,如果脱脂剂的选用不当,直接会影响被清洗物质的脱脂效果,脱脂效果不理想,油污会污染下道工序或随板材带入烘干工序,污染而产生缩孔缺陷。

2)脱脂处理方式的选择

除了正确的选用脱脂剂外,脱脂处理方式(包括工艺处理及设备输送处理)的选择也很关键,不同的脱脂处理方式对被清洗物质上的油污处理所达到的效果不近相同。

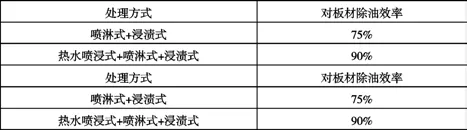

(1)工艺处理方式的选择:传统的脱脂工艺处理方式是预脱脂(喷淋式)+脱脂(浸渍式),新型脱脂工艺处理方式是预清洗(热水喷浸式)+预脱脂(喷淋式)+脱脂(浸渍式),如表1:

表1

从表1可以看出,新型脱脂工艺处理方式要优于传统脱脂工艺处理方式。

(2)设备输送处理方式的选择:目前涂装前处理电泳常用输送方式有推杆悬链,摆杆链,RoDiP-3,多功能穿梭机等,由于几种输送方式在槽内的运动轨迹不同,所以对车身及其各部位的脱脂效果也有差异,见表2:

表2

从上表几种输送方式来看,RoDiP-3,多功能穿梭机较推杆悬链,摆杆链脱脂效果要好,能很好的除去车身内表面,内腔及车身边角区域的油污,起到较好的脱脂效果,对电泳缩孔缺陷的产生起到预防作用。

3)脱脂工艺参数的选择

影响脱脂效果的因素除了脱脂剂的选用,工艺和输送处理方式及机械作用外,还有脱脂槽液温度和总碱参数,一般来说,槽液温度越高,对车身的脱脂效果越好,温度高加速了皂化等化学反应及表面活性剂浸润,乳化,分散作用,但并不是所有的场合温度越高越好,各种脱脂剂都有它的温度范围,过高的温度会使脱脂剂中的表面活性剂析出聚集附着在车身上,使槽液中的部分油污随着车身带出,造成车身二次污染,影响了脱脂效果,相应的脱脂总碱也要根据各种脱脂剂的管理范围进行控制管理,才能达到最佳的脱脂效果。

3 电泳涂料自身特性与匹配材料选择控制

1)烘房使用高温润滑油/脂与电泳漆兼容性选择

电泳烘房高温润滑油及高温润滑脂种类各种各样,高温润滑油或油脂在电泳烘房高温烘烤过程中会挥发,散发到烘房室体内,与室体内的循环空气形成混合气体,从而产生对漆膜的固化作用,而不同的电泳漆膜对不同种类的油品的兼容性各有差异,兼容性差的就能在漆膜固化过程中在漆膜的内外表面形成密集的缩孔缺陷,兼容性好的就无缩孔缺陷或较少的缩孔缺陷产生,为此我们通过不同的高温润滑油与不同的电泳漆模拟电泳漆膜固化兼容性试验,如表3。

表3

从表3试验结果可得出,润滑脂B和润滑油E与电泳漆1#、2#、3#兼容性都很好,产生的缩孔均为 0,所以烘房使用的润滑油对控制电泳缩孔缺陷的产生非常重要。

备注:实验方法

步骤1:将采集来的油用二甲苯稀释 (稀释比例为:油/二甲苯=10/90);

步骤2:按HKSTM标准试验方法电泳制板(膜厚要求在18μm左右)。

步骤3:取0.2ml的二甲苯稀释油,放到盛油用的小杯中;再将0.2ml的纯水加入到以上的小杯中;

步骤 4:将装有油的小杯水平放置在电泳好的湿电泳板上;

步骤 5:再将以上放置小杯的电泳板水平放置在干燥炉内固化(170℃×30min);

步骤6:固化后,评价电泳漆膜板面的缩孔情况。

盛油用的小杯:半径为1cm,高0.5cm敞口容器;

材质要求:能耐200℃的高温,如下图所示式样。

2)烘烤温度与电泳漆匹配性的设定

由于不同的电泳漆膜在固化过程中,湿膜表面的张力差异,导致固化速率也不尽相同,如果表面张力差的,烘烤升温段使用较高的温度设定会导致电泳漆膜固化较快,而漆膜又受到表面张力的牵制,会在漆膜的表面形成大小不一的凹陷,产生缩孔,表4就是同一种电泳漆膜在不同温度固化下缩孔缺陷试验。图1和图2分别是烘房炉温调整前后的炉温缺陷。

图1

图2

表4

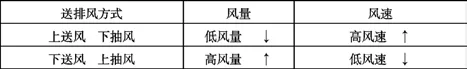

3)电泳烘房风速、风量与送排风匹配方式的选择

因上述第 2)项试验验证,延长升温段的漆膜固化速率可以有效的缓解电泳缩孔缺陷的产生,除了通过不同漆膜匹配的炉温设定外,选择合适的烘房内风速、风量与送排风方式的匹配也能减少缩孔的产生,选择匹配的方式见表5。

表5

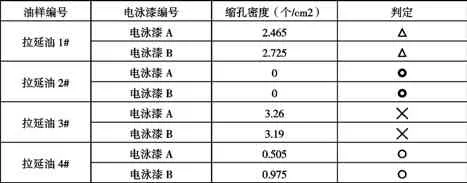

4)电泳漆抗污染性差异与相关电泳参数的选择

不同类型的电泳漆自身的抗污染性是有差异的,可以通过两种不同类型的电泳漆与不同油品的抗污染性的对比试验,及同一种油品不同浓度的滴加变化试验对比,即可看出两种电泳漆的抗污染性的差异,见表6和表7。

表6

表7

备注:

1)判定标准:优(◎)、良(○)、一般(△)不合格(╳)四个来表示;

2)以缩孔密度(个/cm2)表示:优≈0;良<1;一般2-3;不合格>3。

分析:

1)表6中的电泳漆A和电泳漆B与拉延油1#、2#、3#、4#试验对比,单位面积出现的缩孔数电泳漆B较电泳漆A要多,抗污染性差。

2)表7中油品浓度为30ppm时,电泳漆B电泳涂膜出现少量缩孔,油品浓度为40ppm时,电泳漆A电泳涂膜才出现少量缩孔,由此也可看出电泳漆A较电泳漆B抗污染性好。

对于抗污染性差的电泳涂料,适当增加电泳涂膜的厚度来提升漆膜表面张力,同时还可以加大电泳色浆与电泳树脂的加料比例,提升槽液的灰分或颜基比含量,增强电泳漆膜的填充性。

4 前处理电泳过程环境控制

(1)电泳槽液及电泳周边环境管理

电泳漆膜在湿膜状态下易受到污染,加强电泳槽液及其电泳后冲洗周边环境和设备清洁维护对控制电泳缩孔非常重要,必须做好以下几点:

1)电泳室体保洁时禁止带入含各种油污的保洁用品,要专管专用,同时保洁人员衣服着装要保持干净;

2)设备维修时要做好防护,禁止无关人员随意进入电泳室体,减少污染源的带入;

3)电泳槽液主循环和超滤过滤器可安装吸油过滤袋;

4)电泳段送风机的进出口区域要保持清洁无污染;

5)电泳下件转挂区域设备润滑部分要做好遮蔽防护,防止油污飞溅污染车身。

(2)电泳烘房的管理

1)定期对烘房内部室体进行清洁维护;

2)定期对烘房各种过滤设施进行更换保洁;

3)做好电泳高温润滑油品使用监控,做到不误加,不多加;

4)电泳烘烤温度设定参数的监控管理;

5)烘房所有送排风阀门做到严格管控,禁止随意调整。

5 结束语

电泳缩孔缺陷的控制管理是一个系统性工程,不仅涉及人、机、料、法、 环、测管理控制,而且管理中也要从每个细节抓起,特别是跨行业间影响因素的管理。对于现场出现的问题,首先要通过不断的现场调查,试验验证,结果分析找出要因,并制定有效的管控措施进行管控。、

参考文献

[1] 王锡春.最新汽车涂装技术.

[2] 陈慕祖.汽车涂装技术文集.