棒材冷床对齐装置的维护优化

2018-05-24李金收

李金收

(河钢股份邯郸钢铁集团有限公司线棒材厂, 河北 邯郸 056015)

河钢股份邯郸钢铁集团有限公司(以下简称邯钢)线棒材厂棒二棒材连轧生产线始于1996年11月投入生产,设计的年产量30万t。其后因扩展产能于2008年进行了改造,使该条生产线能够生产Φ12 mm,Φ14 mm,Φ16 mm,Φ18 mm,Φ20 mm,Φ22 mm,Φ25 mm,Φ28 mm等规格螺纹钢品种,并且年生产能力达到55万t。

棒二冷床是由床面机构、对齐辊道装置、编组链机构、平托机构组成。床面机构是由动静齿条两大部分组成,主要目的就是倍尺钢在台面上均匀分布冷却,但是从跳钢机上下来的各倍尺钢的头尾是不在一条直线上的。如果没有对齐辊道装置来对齐倍尺钢的一头,这些未经对齐的倍尺钢在经编组链收集和平托机构托到输出辊道来到冷剪剪切时,是不能保证和控制定尺钢的成材率和剪切质量的,所以对齐辊道装置是冷床实现对齐功能不可分割的一部分。对齐辊道装置是由对齐辊部分,电机底座部分,链条三部分组成。对齐辊部分的对齐辊子是直接同倍尺钢接触的,将没有对齐的倍尺钢在冷床的对齐挡板上对齐,保证冷床编组链在收集要剪切的根数时是对齐的,这样可以保证剪切的质量和成材率。电机底座部分是固定减速电机的装置,该减速电机是对齐辊道装置的动力源。链条的目的是将减速电机的动能传递给对齐辊子,从而将倍尺钢在对齐挡板对齐。

自2008年改造以来,对齐装置在使用的过程中,有两大被归结出的问题一直困扰着维修人员。这两大问题分别是对齐装置的润滑和链条正常传递动力。

1 对齐装置的润滑问题

对齐辊道装置需要润滑的点有3个,分别是对齐辊子两端的滚动轴承、链轮、链条。对这3个点的润滑方式原来设计是由干油润滑系统提供,但该系统在使用中总易发生管路堵塞,各润滑点出油不畅,导致这个问题的原因是因为冷床在生产过程中的温度非常高(400~600℃),管路和分配器中的油脂极易自燃,油脂在管路和分配器中结块从而堵塞通路,这就导致干油润滑系统的润滑意图不能够实现。也曾经试验过用稀油润滑的方式,但因为温度太高的原因,导致油液浪费极大,所以这种方式也就取消了。还曾经将滚动轴承改造成滑动轴承,虽然这样轴承不在会有抱死、保持架坏等滚动轴承问题,但是因为滑动轴承的润滑跟不上,导致滑动轴承旋转阻力大,使对齐电机经常跳闸,设备不能正常工作,所以更换轴承的方法也是不可行的。

目前只有在交接班的间隙对3个润滑点采取人工加油的方式进行润滑,这样保证了对齐辊道装置的润滑技术要求,增加了设备的正常运转时间,但是在交接班的短时间内冷床台面的温度依然在400℃左右,这对于工人在上面工作是一个巨大的考验,为此针对对齐加油的问题,特制作了对齐加油小车,由油泵、小车、润滑管架三部分组成。油泵在小车上固定,小车在冷床南侧安全通道做东西向的运动,管架是由管路和润滑嘴组成,润滑嘴分出三组,一次对小车的定位可以在加油时对3套对齐辊道装置进行加油,这样就不用工人站到高温的冷床台面工作,而且在生产时可以使润滑小车远离高温的冷床,避免了润滑设备在高温下发生故障。

2 链条传递动力的问题

冷床对齐装置的链条经常发生脱链、断链、掉链轮等问题。而这些问题的发生直接导致了对齐辊子不能转动,倍尺钢不能对齐,严重影响着生产的进行。脱链的问题一般是上下链轮不在一个平面内和链条调节的太松导致的,但在实际维修中,经过检修人员按照标准找正后,经过8~16 h的生产过程中就又会发生掉链的故障,而且有的链条找正后,在冷床台面的倍尺钢向对齐辊道递进时,出现的对齐辊子负荷和空载周期频繁,这也会导致链条出现脱链的故障。而且脱链的问题一旦发生,就会提高其他对齐辊道装置发生脱链的机率,所以在连续生产中脱链的问题就会越来越多,以致影响生产酿成事故。为了解决这个问题,在采取安全措施的情况下,在冷床底部区域观察生产进行时的对齐辊道装置运行的状况,通过多次现场实际勘察,发现了两个现象,分别是在冷床往复递送倍尺钢时,对齐辊道链条的摆动特别大;因为对齐辊道装置设有间歇停机节电的要求,在对齐辊道启动旋转时,链条的摆动也很大。这2个现象是冷床设备的功能,不能够消除,继而就从对齐辊道装置上找问题的所在。经过分析,链条摆动大和链条的长短有很大的关系,而链条的长短关系到电机和对齐辊子的距离,电机距离对齐辊子越近,就意味着电机和冷床台面就越近,这样电机就要时时被600℃的热钢给烘烤着,不利于电机的运行。所以要想缩短链条长度就必须要解决电机的运行环境。经过多次论证分析决定采取在电机和热钢之间安装隔热罩,这样就避免了热钢直接烘烤电机的情况发生,而且在冷床下部合理放置轴流风机对冷床底部的加强空气流通,来整体降低冷床底部的温度。在解决电机工作环境问题后,对对齐辊道底座做了全面的剖析,发现如下问题。

1)底座距离地面太近,导致链条太长,致使链条摆动大等缺陷。

2)底座调节链条的的开合板机构,因其转轴是在两个板子之间固定,导致开合的行程太短,不能恰当的调节链条的张进度。

3)底座装置固定电机后,电机链轮不能同辊子链轮找正,导致主动链轮和从动链轮不在一个平面内,这也是链条容易脱落的原因之一。

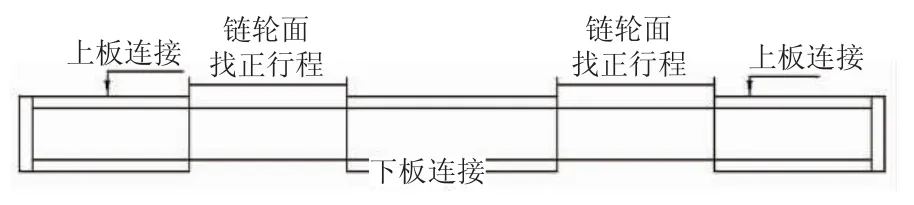

针对以上问题,设计了一种上下调节电机的行程是原来的3倍,南北调节的电机链轮可以和辊子链轮进行准确找正底座装置,上下行程的加大可以避免链条拉长导致的不能调节张进度的状况发生。改进的方法就是开合板之间转动的销轴安装在上板的一边,这样在上板开合时就不会受下板干涉,就保证了上板可以在任何情况下张合180°,设计出的底座简图如图1。

图1 底座简图

在将下板焊接在架子上时使下板与水平面有个30°的夹角,从而增大上板开合高度的行程,来增加电机的升降行程。转轴处的设计如图2。

图2 转轴处的设计

通过图2可以看出上板和下板之间是由一根通轴来连接的,为上下板尾部的套筒设计提供了足够行程,使电机链轮和对齐辊子链轮找正。

将新设计的底座装置在下板处安装基腿焊接在原来基座上,基腿的设计高度为1000 mm,经过安装找正确定好底座安装的位置,对整个底座的加固按照设计标准参数进行施工。这样改进后整个装置的传动链条缩短为原来长度的2/3,经过试运行发现链条摆动现象消失了,链条的脱链故障彻底解决。因为改进后的链条传动平稳,链条的断链故障也比原来减少了2/3。新的电机固定装置的上下调节范围在0~200 mm之内,弥补链条在使用中拉长量,而且增加各链条之间的互换性,并且维修人员也可以进行准备链条的备件在现场,有断链条情况随时更换。

在日常装配维修备件上也有很多流程需要优化,例如在更换辊子轴端的轴承时,发现工人在取下链轮的方法是使用大锤直接敲击链轮,这导致了安装链轮的轴径容易弯曲,链轮和辊子出现不正,所以我们只做了拔轮器,使链轮在均匀受力的情况下被拆除。对组装好的备件,将轴承用塑料袋包严实,防止灰尘进入等一系列工作。

3 结语

经过对底座全方位的改进,对对齐辊道的维护时间明显减少,比原来减少了3/5,在人工上由原来2个人,目前仅需1个人就可以将该设备很好地维护。随着邯钢产量的提高以及老龄化工人大量退休而没有年轻人的加入,致使单人工作量提高,这样对设备的改进优化就可节省人力,节省工时,获得全方的认可。

[1]孙志超.煤矿机械的润滑[M].北京:煤炭工业出版社出版,1976.

[2]闻邦椿.机械设计手册[M].北京:机械工业出版社,2011.