430不锈钢激光焊焊缝质量提升

2018-05-24石育帆

石育帆

(山西太钢不锈钢股份有限公司, 山西 太原 030003)

山西太钢不锈钢股份有限公司(全文简称太钢)不锈钢冷连轧生产线通过将前后钢卷头尾相连,实现连续化生产,同时对焊缝直接进行轧制,具有产品成材率高、生产节奏快的特点。连轧生产线对于焊缝的强度和塑性要求苛刻,需采用激光焊进行连接。同时,430不锈钢进行无填丝激光焊时焊缝区域组织为马氏体,热影响完全淬火区的组织为马氏体+贝氏体组织,热影响不完全淬火区的组织为贝氏体,力学性能极差,完全满足不了生产要求,且由于4.5 mm以上厚度尺寸效应明显,进一步恶化了焊缝的力学性能,因而必须采用填丝焊接来改善焊缝组织,提高力学性能。

本文采用12 kW的CO2激光,针对5.0 mm厚430不锈钢,进行不同工艺参数下的对接焊接试验研究,观察不同工艺参数下的焊缝成型,获得满足生产要求的工艺参数。

1 激光焊缝轧制过程中断裂裂口分析

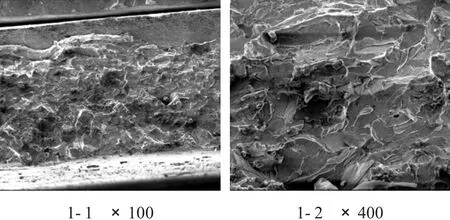

太钢冷连轧为5机架连轧机,开裂过程基本是从边部开始,在经过轧机Ⅱ—Ⅲ机架后边部发生开裂,在大张力条件下焊缝裂口处发生应力集中,沿焊缝发生瞬间撕裂导致断带。将焊缝裂口取样做电镜断面扫面,如图1-1、1-2所示,带钢在轧制过程中发生加工硬化,变硬变脆,焊缝有裂口存在时易发生断裂。

图1 焊缝断口扫描

从图2所示的断裂形态看,不是从焊缝部分断裂,断裂部位是延焊接接头的熔合区及热影响区断裂,说明焊缝的质量还是相对可靠的,但焊接热影响区及熔合区质量有待改善。从金相采集图片看,撕裂裂纹开口均朝焊缝背后,说明起裂点应该是从焊接接头的背后起裂,向焊缝正面延伸。断裂区完全位于焊缝外侧的热影响区,说明焊缝的力学性能相对可靠,优于热影响区,430不锈钢经焊接后,热影响区性能下降趋势严重,影响到冷连轧机组的轧制。

图2 焊缝断口横截面金相

采用2.5 m/min的焊接速度,5.9 m/min送丝速度,0.4 mm焊缝间隙及180 A、4.2 m/min的退火工艺焊接5.0 mm430不锈钢,焊缝中部取样做金相如图3所示。

图3 试样焊缝截面金相

焊丝整体熔入焊缝情况较好,大部分均为奥氏体组织,但是中心部分有一条界限分明的晶界,这是由于冷却速度过快,熔池存在的时间短暂,焊缝中心部位还来不及形核,从两侧向中间生长的柱状晶就快速相遇并凝固,在焊缝中心留下一条自上而下贯穿的晶界。热影响区与熔合区有明显的分界线,在熔合区中有大量的析出物,而整齐晶界处的析出物会极大影响焊缝处的冷加工性能。在显微硬度的试验中,焊缝上半部分硬度基本与奥氏体一致,下半部分硬度很大,猜测应该是马氏体组织,由图2也可以看出,轧制后焊缝下半部分变形较小,轧制流线呈向上凸起状。熔合区中越靠近焊缝中心的硬度值增加幅度越大,熔合区的硬度相较于焊缝中心的略低,热影响区的硬度更低,但整体焊缝区域的硬度都比母材硬度高,且硬度峰值均出现在焊缝中心部位。

2 工艺参数及设备条件改善

2.1 提高激光光束质量并优化聚焦效果

激光焊以聚焦的激光束作为能源轰击焊件,在被焊金属材料焊接界面上产生小孔,从而进行焊接的一种高效精密的焊接方法。激光束在钢板表面的聚焦情况和激光束质量至关重要。对于连轧线使用的焊机,激光谐振器的输出镜和光路中反射镜、聚焦镜是影响激光束质量的主要因素。经使用专用树脂板在二级激光系统出口和聚焦镜出口进行灼烧实验,对比调试期间所做实验记录,发现各镜面均有不同程度的污染。图4为设备调试期间记录,图5为2016年5月底所测结果,明显可以看出不论是激光击穿树脂板的深度还是上外圆的直径都与调试期间有较大差别。

图4 聚酯板激光实验(设备调试期间)

图5 聚酯板激光实验(6个月后)

使用NaOH溶液和丙酮溶液分别清洗不同镜面改善激光束质量,然后用“三点试验”来矫正激光焦点X轴位置。

2.2 调整焊缝退火条件

焊接完成后焊缝内有不均匀的应力且温度处于925℃以上区间时,铁素体不锈钢由于晶界沉淀富铬碳化物,使其临近贫铬,产生晶间腐蚀,即在熔合线附近造成刀口腐蚀。这时若经650~815℃较短时间的保温处理,就会恢复抵抗晶间腐蚀能力。

连轧生产线采用焊后感应退火的方式来进行短时间的保温并消除焊接内应力。但是在生产过程中发现完全冷却的焊缝其力学性能与刚刚焊接完成后差异极大,这可能是由于焊缝焊接完成后退火不完全,内应力没能得到释放造成。为充分释放焊缝内应力,课题组将退火电流调整到173 A,退火速度调整到3.5 m/min,控制上表面温度在600℃左右(下表面及内部温度会大于600℃),并稍微延长退火时间来改善退火质量,经检测冷却前后焊缝质量差异大幅减小,如下页图6所示,未调整退火参数前杯突实验中几乎每次都有沿焊缝处开裂倾向,调整后已有较大改善。

2.3 调整送丝机构

激光填丝焊接在焊接过程中,激光光束焦点不是直接照射到工件表面,而是完全或者一部分照射到焊丝表面,焊丝金属受热熔化后进入连接区域,需要向激光束与焊丝及带钢作用部位吹送保护气体和辅助气体,保护熔池和控制光致等离子体,该工艺的关键技术是解决焊丝的送进方式和送丝机构。

激光填丝焊的焊接过程的稳定性和最终焊缝成型质量的好坏,很大程度上取决于焊丝送进的稳定性和位置准确度。焊接过程要求熔化的焊丝不断流动,在焊丝和熔池之间形成焊丝液滴的连桥过渡,完成整个填充过程。

图6 焊缝杯突实验结果

对于430不锈钢的焊接,焊丝与母材的熔合情况很大程度直接决定了焊缝的质量,而焊丝的送丝速度、高度、伸出焊咀长度、X轴偏差和矫直情况会直接影响焊接时填丝的好坏。

我们采用的是直径0.9 mm,牌号为YNiCr-3的镍基焊丝,成分如表1所示。

表1 YNiCr-3镍基焊丝化学成分 %

由于谐振器产生的激光功率较高(12 kW),故采用焊丝完全遮挡激光束的方式进行焊接。按照图7所示标准调整送丝机构精度,通过调节3个千分旋钮来精准调节焊丝位置。

图7 激光头机械位置设定情况

经过以上调整,再做激光打点(Laser Spot)实验可以确认将焊丝已调整至激光焦点中央。

2.4 调整焊缝间隙大小及形状

针对不同厚度规格和不同的焊缝间隙,需要调整焊接速度和送丝速度之间的相互关系。在激光功率、带钢厚度及焊缝间隙一定时,如果送丝速度过快,会导致间隙不足以使全部焊丝熔化而使焊丝堆积在工件表面,无法形成过渡平滑良好的焊缝;但如果送丝速度过慢会导致无法满足对焊缝合金元素调整的需求。因此利用合适的焊缝间隙与送丝速度之间的匹配关系,才能够获得令人满意的焊缝。

在实际生产过程中发现焊缝传动侧与操作侧的型貌有所区别,用塞尺测量焊缝实际间隙发现两侧间隙相对于中间要小将近0.2 mm,使得两侧焊丝堆积在焊缝表面,在轧制过程中边部极易发生开裂。图8为传感器测量的焊缝实际间隙大小,设定值为1 mm,可以看出边部最小为0.78 mm,而最大部位已经达到了1.05 mm,差值可达0.27 mm,已经远远超出了设备精度要求的最大公差0.15 mm,导致间隙的工艺参数无法进行调整。

图8 间隙情况检测结果

焊接5.0 mm厚度430钢板时,间隙设定为0.25 mm,手工测量实际间隙,边部大约为0.17 mm左右,中间为0.38 mm左右,分别取边部及中间部位试样进行金相实验,发现边部焊丝与母材熔合情况较差,如图9所示。

图9 焊丝、母材熔合情况对比

检查设备发现加紧平台的夹钳垫板与支撑辊磨损都较为严重,已经出现了一定的变形,更换后重新测量间隙情况,发现间隙公差已经大幅改善,两边相对较小,均在0.15 mm的最大公差范围内,基本符合实际焊接要求。

最终将5.0 mm的430焊接工艺参数设置为:功率12 kW、送丝速度5.8 m/min、焊缝间隙0.31 mm、退火电流173 A、退火速度3.5 m/min。

3 结论

1)利用功率为12 kW激光可实现5.0 mm厚430不锈钢对拼焊接,焊缝成形质量好,最佳工艺参数为:功率为12 kW,焊接速度为2.5 m/min,送丝速度为5.8 m/min、焊缝间隙为0.31 mm、退火电流为173 A、退火速度为3.5 m/min。

2)在较大间隙条件下,焊缝中的金属基本可以全部转变为奥氏体,大大提高了焊缝的综合力学性能。