稳定塔精馏工艺优化模拟与生产应用研究

2018-05-24武宪梅

武宪梅

(中原油田天然气处理厂,河南 濮阳 457162)

中原油田天然气处理厂丁烷厂进行轻烃深加工生产正丁烷、异丁烷和高纯异丁烷产品。其中高纯异丁烷,由异丁烷塔底产出的99.95%以上的异丁烷,经过3A分子筛和13X分子筛两级脱水塔串联处理,脱除杂质后得到,含水为6mg/L以下,H2S、CO2含量均控制在1 mg/L以下,可作为标准气体使用[1-3]。

1 存在问题和解决思路

根据长期的生产运行实际,发现异丁烷塔后的3A分子筛使用寿命比设计使用寿命下降近50%。分子筛床层的提前穿透说明相关工艺介质的水含量升高了。

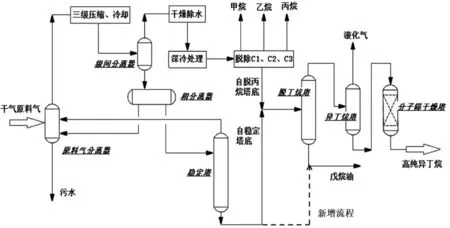

对高纯异丁烷生产工艺流程进行分析,如图1所示。脱丙烷塔底物料与稳定塔底物料汇合后,组成混合丁烷原料进入脱丁烷塔分离出塔顶气相物料,经异丁烷塔进一步提纯除去微量的C4-组分,得到高纯异丁烷。其中脱丙烷塔上游流程设有脱水单元,因此脱丙烷塔底物料水含量不会升高。而稳定塔底物料中水含量存在升高的可能。

稳定塔用于对原料天然气三级压缩、冷却过程中分离出的液相进行回收处理。如图1所示,各级间分离器液相汇入相分离器后,分出油相送入稳定塔,通过精馏分离,塔顶轻组分C4-循环回原料气中,塔底重组分C4+则进入脱丁烷塔进行回收。由此可见,稳定塔底物料未经分子筛脱水,是混合丁烷中水分的主要来源[3-5]。

图1 高纯异丁烷生产工艺流程简图

根据图1所示的工艺流程,研究改变稳定塔的精馏切割方式,使稳定塔用于分割C5组分,C4组分大部分能够从塔顶采出,循环回气相流程,经干燥除水,随脱丙烷塔底物料进入脱丁烷塔。工艺改造后,稳定塔塔底物料(主要为C5+组分)混入脱丁烷塔底物料,用于生产对水含量要求不高的戊烷气雾剂产品[6-7]。

2 技术优化可行性研究

对稳定塔精馏工艺进行优化,改变分割方式,主要进行两方面研究论证:一是戊烷气雾剂产品要求原料中C4组分≤1%(质量分数),因此需要对稳定塔的分割精度进行系统论证;二是研究C4组分进入天然气气相流程后,是否会对气相的压缩净化、深冷液化及整个工艺系统的稳定产生影响[4,6]。

2.1 稳定塔工艺优化模拟研究

利用流程模拟软件HYSYS对稳定塔进行工艺模拟,伴生气流量80万m3/d(组成见下表1),操作压力0.52 MPa,建立工艺模型,模拟研究稳定塔底温度与稳定塔对C4组分分割精度的影响,以及对工艺系统稳定性的影响[6-8]。

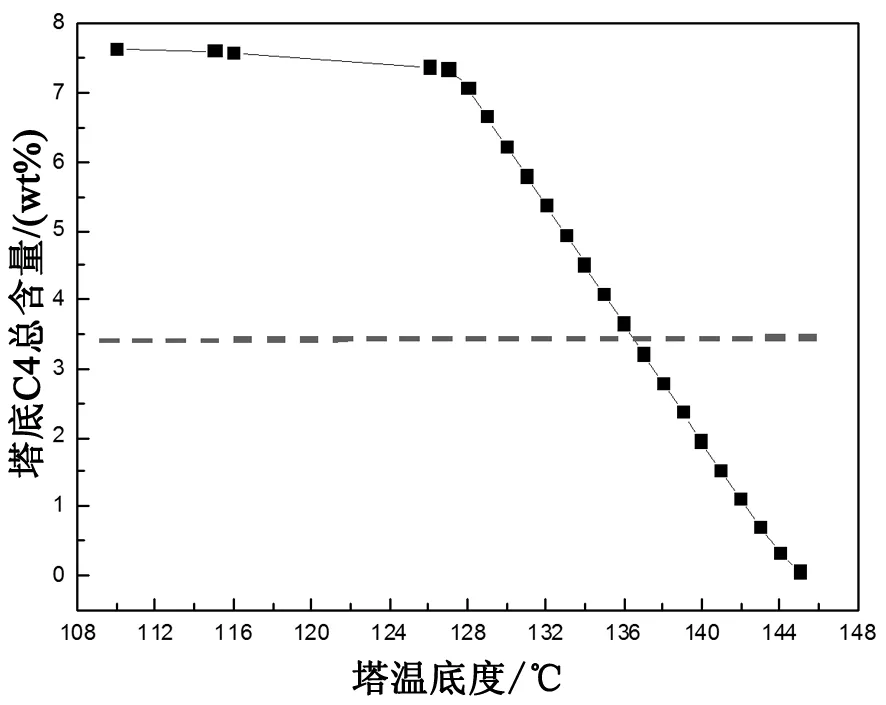

表1 伴生气原料组成

2.1.1 对C4组分分割精度的影响

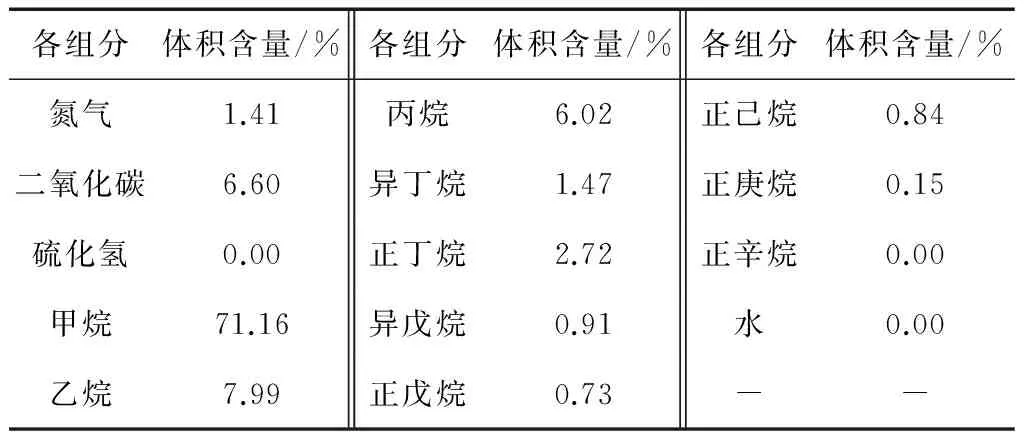

由图2模拟结果可见当稳定塔底温度提高143℃时,C4质量分数含量<1%。工艺流程改造后,稳定塔底物料与异丁烷塔底物料混合后,C4质量分数含量要求<1%,根据两股物料流量与C4浓度计算,稳定塔底物料中C4质量分数含量<3%可以满足要求,塔底温度在135℃左右。

图2 稳定塔底温度与塔底C4组分含量的关系

2.1.2 对工艺系统的影响

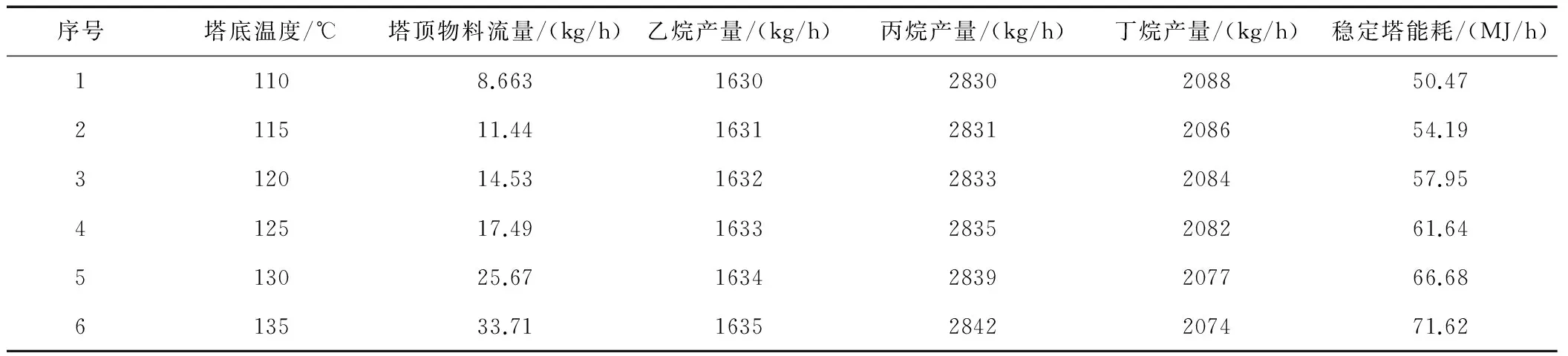

稳定塔工艺优化后,对全流程相关组分的收率及能耗的影响进行模拟研究。通过模拟计算,塔顶物料流量、各种产品产量及稳定塔能耗关系见表2。

由表2可见,塔底温度从110℃升至135℃,稳定塔的能耗增加约40%,但对工艺系统内各轻烃产品产量影响不大。稳定塔的工艺改变,对天然气的除杂净化、深冷液化没有明显不利影响。

表2 稳定塔底温度与部分产品产量及稳定塔能耗关系

2.2 生产应用研究

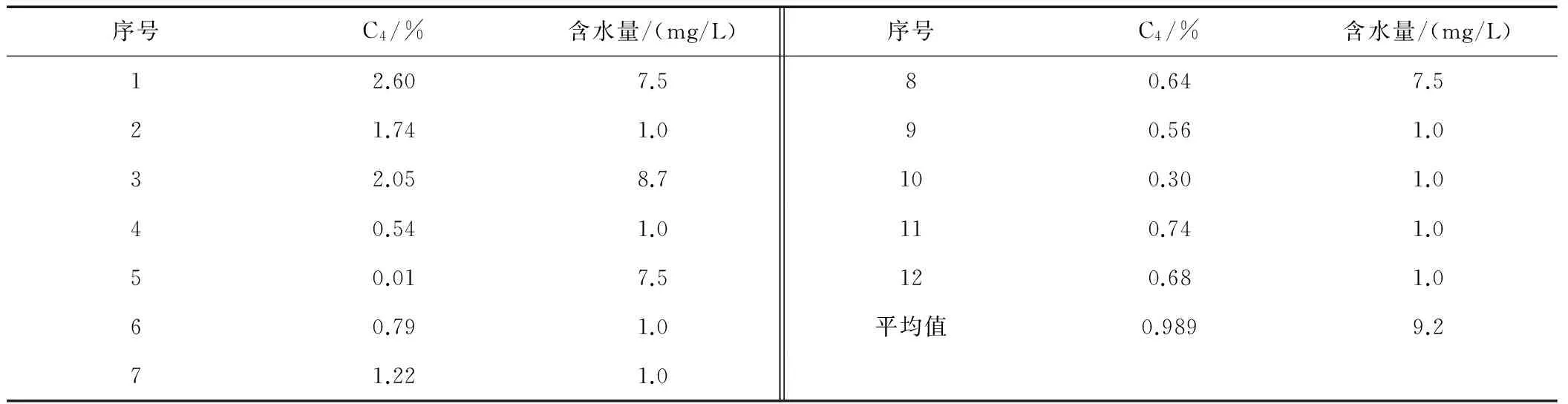

结合模拟分析的结论,改变稳定塔工艺操作参数进行生产实验研究。在生产实验过程中,稳定塔进料量约5.4 t/d,脱丁烷塔底产品产量约44.5 t/d,将稳定塔的操作温度(灵敏板温度)控制在115℃(波动范围为111~119℃,),塔底温度约135℃。从6月10日至21日对稳定塔底物料C4含量和脱丁烷塔入口物料含水量进行取样分析,分析结果见表3。

表3显示,稳定塔底物料中C4质量分数含量0.01%~2.60%,满足小于3%的要求。脱丁烷塔原料的含水量从25 mg/L以上降至约9.2 mg/L,降低63%,分子筛使用寿命由半年延长至近两年,高纯异丁烷产品品质得到提升。

表3 生产应用试实验结果

3 结论

通过对稳定塔精馏分割方式的模拟优化和生产实验研究,将稳定塔的操作温度从110℃提高至135℃,改变了稳定塔对C4关键组分的分割方式,将C4组分从塔底采出改换为从塔顶采出,进而从根源上切断高纯异丁烷含水分来源。

对稳定塔进行工艺优化后,稳定塔能耗增加40%,但对各产品收率影响不大,异丁烷原料的含水率降低63%,分子筛使用寿命由半年延长至两年。

参考文献

[1]孙 娟. 中原油田天然气处理厂异丁烷装置工艺优化[J]. 规划设计,2013,32(12):85-86.

[2]张世誉,郭小柱,杨 波. 高纯异丁烷生产过程优化[J]. 石油炼制与化工,2010,41(6):68-71.

[3]李乐乐,周 维,冯晓茹,等. 异丁烷脱水再生工艺研究[J]. 山东化工,2016,45(11):106-107.

[4]许艳赫,马慧明. 降低异丁烷水含量技术的研究与应用[J]. 河南化工,2017,34(3):44-46.

[5]杜永军,李 政,刘世通,等. 高纯异丁烷脱水分子筛再生技术的研究与应用[J]. 山东化工,2013,42(2):15-20.

[6]谷里鹏,郭亦良. 多组分精馏物料衡算分离指标的探讨[J]. 现代化工,2010,30(1):92-97.

[7]戴海林,李文涛,徐东梅,等. 提高正异丁烷分馏精度研究及工业应用[J]. 现代化工,2013,33(6):134-135.

[8]唐 超,吴越峰,崔 鹏,等. 异丁烷精馏过程的模拟优化及热力学分析[J]. 化学工程,2015,43(1):69-72.