合成腔体大小对人造金刚石合成的影响

2018-05-24邵静茹李方宜刘永奇胡之浩

邵静茹,李方宜,刘永奇,姚 昱,胡之浩,张 坤,许 潇

(1.郑州华晶金刚石股份有限公司,河南 郑州 450001;2.郑州外国语新枫杨学校,河南 郑州 450001)

1 引言

自从1954年美国GE公司Bundy等人利用金属粉和石墨成功合成出第一颗人造金刚石以来[1],由于金刚石具有其它功能材料不具有的优异性能而在工业领域具有不可替代的作用,因而发展迅速。我国自1963年成功合成金刚石以来,经过50多年的发展,已经成为世界第一金刚石生产大国。特别是近些年来利用粉末触媒、间接加热等技术更新以及电控技术水平的提高[2-4],我国的人造金刚石品级有了很大的提高,与国际著名公司的产品质量上差距有所减小,其中一些产品已经达到了世界先进水平。

为了提高人造金刚石的单产以及品级,早在上个世纪70年代,国内就普遍认为扩大合成腔体不仅可以提高单产还可以提高人造金刚石品级,因此提高压机吨位,扩大合成腔体就成了不可或缺的重要手段[4]。目前国内人造金刚石的主要生产设备——六面顶压机的缸径已经从Φ270~Φ290增长到现在的Φ650~Φ1000,合成腔体也从 Φ12、Φ14、Φ18等腔体,增加到现在的 Φ41、Φ45、Φ55、Φ60等,而且有越来越大的趋势。那么在现有的技术条件下,是不是腔体越大越好呢?到目前为止,并没有非常明确的研究结论。本论文将通过不同腔体大小进行人造金刚石合成实验,并对合成结果进行分析,对这一问题进行深入的研究,为今后人造金刚石合成腔体向纵深发展提供参考。

2 实验

2.1 合成块及设备的选择

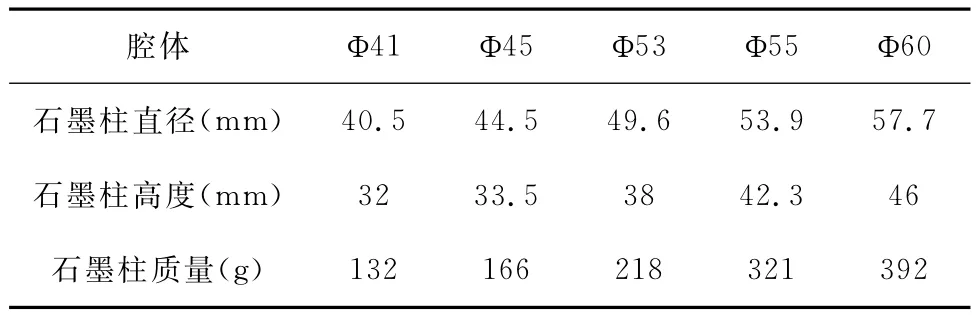

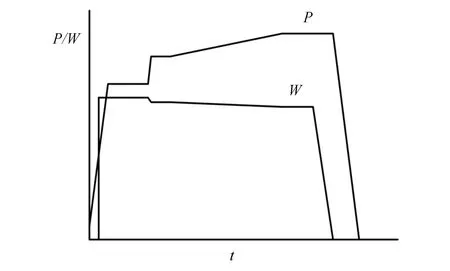

本实验所使用的压机为华晶公司自行研发的梁缸一体化单压铰链式六面顶压机,压机型号分别为HJ-650、HJ-750、HJ-800,压 力 控 制 精 确 度 为0.1MPa,加热功率控制精确度为0.01kW,采用多阶段升压合成工艺进行合成实验,如图1所示,针对不同腔体,根据实验要求再做适当调整,以达到最佳合成效果。本实验所用的叶蜡石合成块为叶蜡石-白云石复合结构,叶蜡石辅助材料产于北京门头沟地区的叶蜡石矿,白云石内衬材料产于北京长沟地区的白云石矿,合成块采用同一配方,同一批次的原辅材料及同一方式组装而成的不同大小的合成腔体,实验腔体大小分别为Φ41、Φ45、Φ53、Φ55、Φ60,各腔体石墨柱的技术指标如表1所示。

表1 不同合成腔体石墨柱尺寸表Table 1 Graphite column sizes for different synthetic cavities

图1 多阶段升压合成工艺曲线图Fig.1 Curve diagram of multi-stage boost synthesis process

2.2 试验方案

试验分两组进行,第一组,调整各腔体的合成工艺,以使各腔体合成的金刚石质量接近(镜检得分3.5左右),然后对比转化率;第二组,调整合成工艺,以使各腔体的转化率都控制在800左右(转化率α=单产/石墨柱重量),然后对比产品质量。合成块试样选取原则是:每个腔体选取5台设备,然后从随机抽取的2块合成棒组成该腔体的试样。试样提纯后首先称量得到单产,通过单产计算出转化率,然后在显微镜下,观察金刚石的颜色、晶型、透度、纯净度、粒度集中度这5个指标,对合成结果进行评判打分,去掉最高分和最低分求平均值,得到一个评判腔体合成金刚石质量的数值,最后对试样进行筛分选型,得出试样的粒度集中度和优晶比,通过对比分析这些实验数据,从而得出合成腔体的大小对人造金刚石的影响。

3 实验结果与分析

3.1 转化率α随腔体的变化

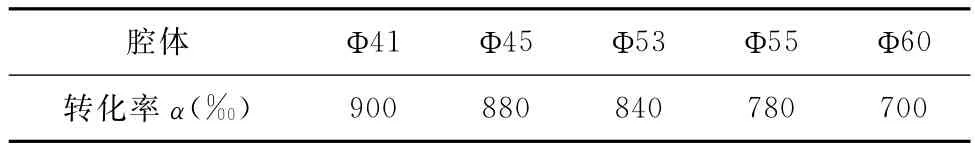

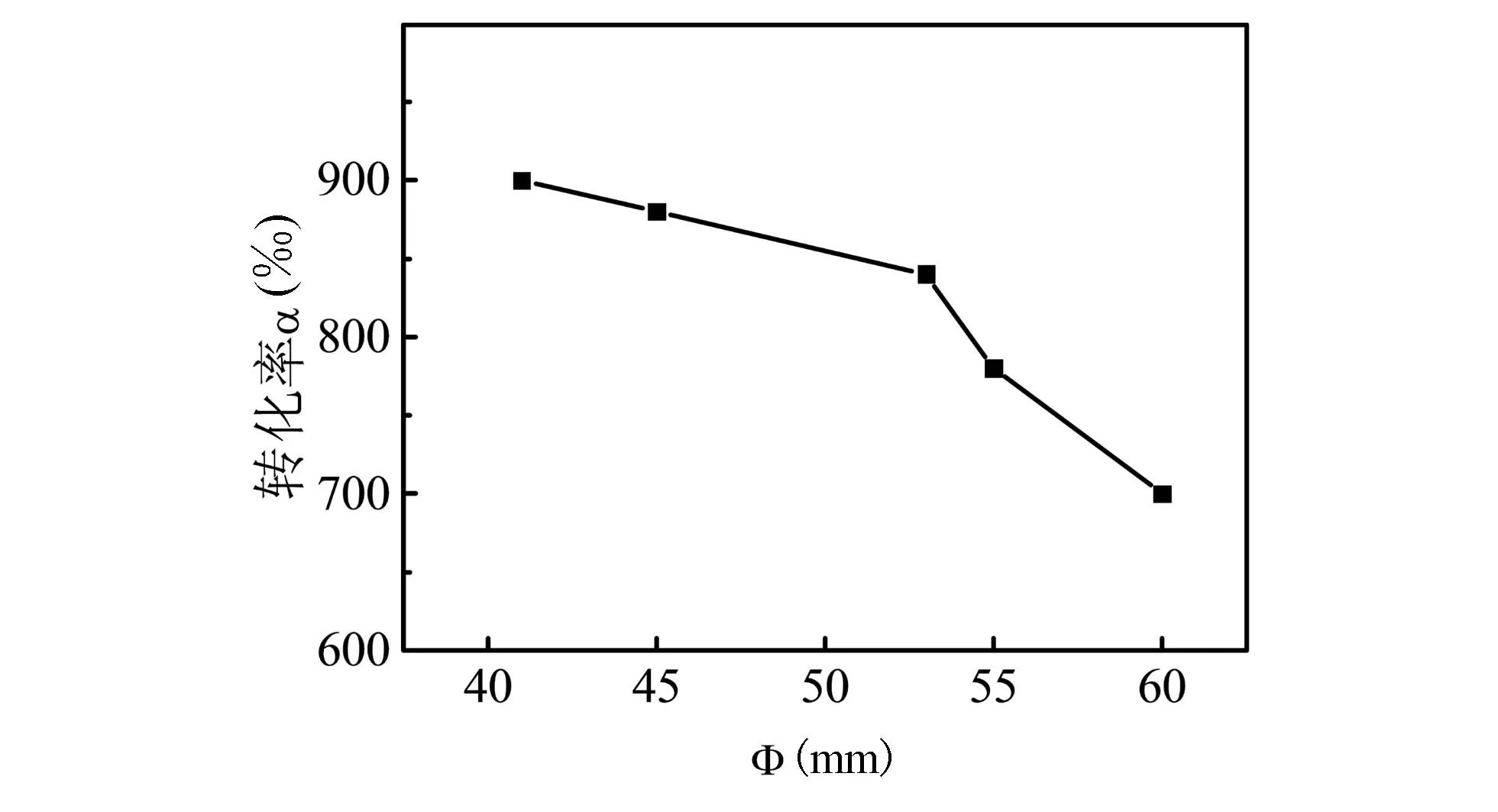

通过调整不同腔体的合成工艺参数,将各腔体合成金刚石的镜检得分均控制在3.5左右,此时各腔体的转化率如表2所示:

表2 不同腔体的转化率Table 2 Conversion rates of different cavities

从表2中我们可以发现随着合成腔体的不断增大,金刚石合成质量接近的条件下,其转化率α是不断下降的,且随着合成腔体的进一步扩大,其转化率α下降的趋势愈发明显,如图2所示,原因是随着合成腔体的增大,合成块也增大,而外围叶蜡石尺寸增大,高温高压过程中,叶蜡石发生相变,不仅压力、温度损失会增大,石墨柱中温度场和压力场梯度也会增大,不利于金刚石生长,转化率就会相对降低。

图2 不同腔体转化率变化谱图Fig.2 Spectrum of conversion rate of different cavity

3.2 产品质量随腔体变化

通过调整合成工艺参数,将各腔体的转化率α都控制在800左右时,此时不同腔体合成的金刚石的镜检得分、粒度集中度和优晶比如表3所示:

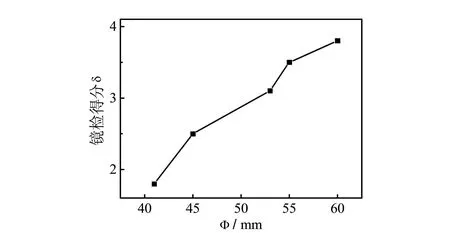

表3 不同腔体的产品质量表Table 3 Product quality comparasion for different cavities

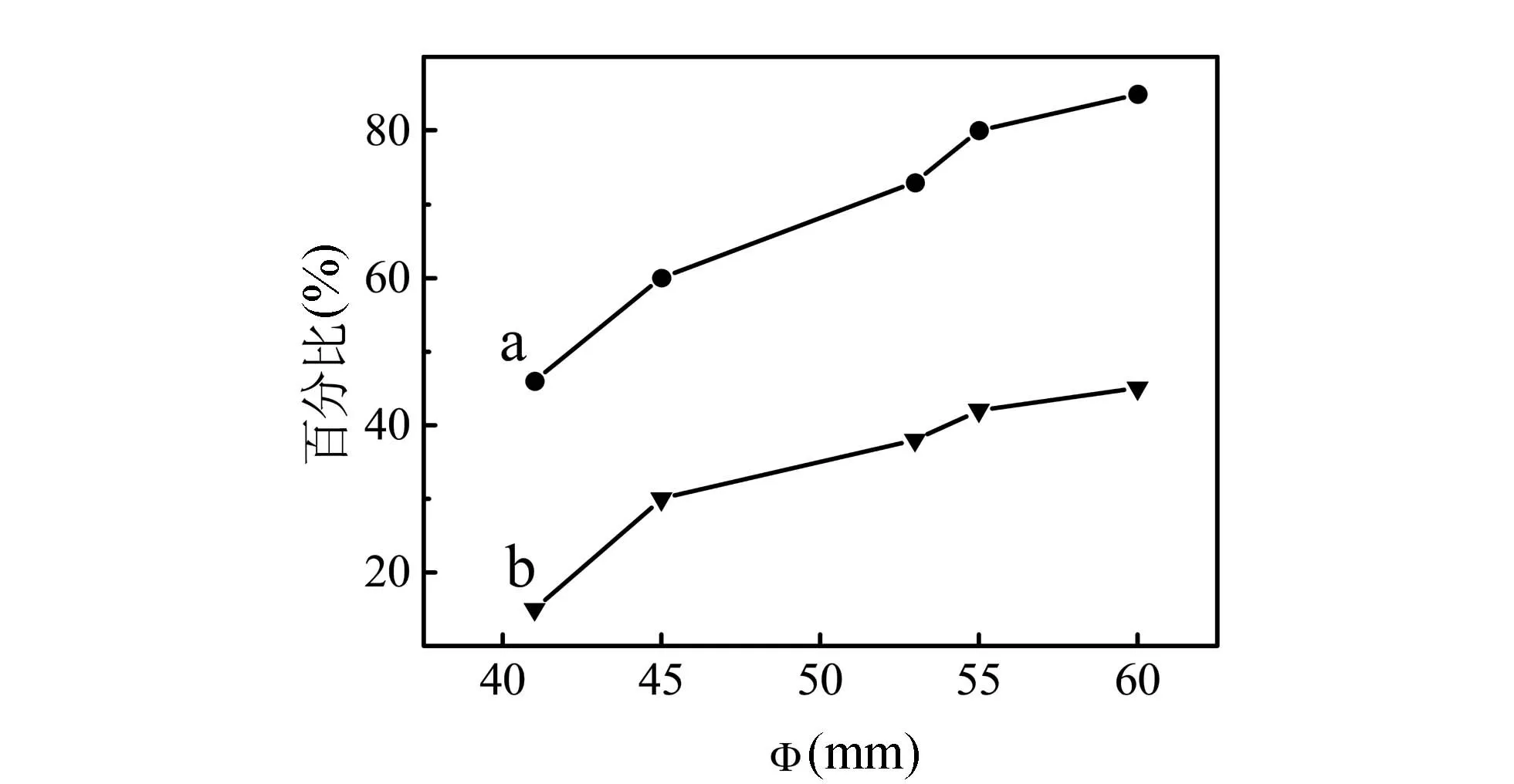

从表3中我们明显地可以发现,随着合成腔体的不断增大,在相同的转化率α的条件下,随着合成腔体的增大,合成金刚石的镜检得分δ、粒度集中度D、优晶比例η等评判合成金刚石质量的指标都呈上升趋势,如图3、图4所示:

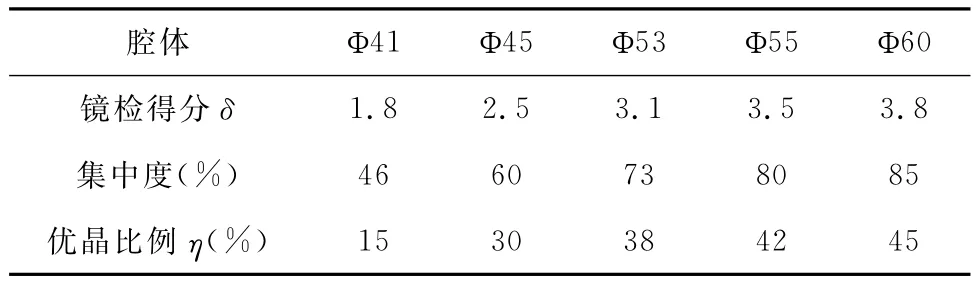

图3 不同合成腔体合成金刚石的镜检得分Fig.3 Microscopic examination of synthetic diamond of different synthetic diamond cavities

图4 不同合成腔体合成金刚石质量图Fig.4 Synthetic diamond mass diagram with different synthetic cavities a:粒度集中度D;b:优晶比例η。

经分析,之所以出现这种情况,是因为在高温高压合成中,大合成腔体油压传递效率比小合成腔体高,这是因为在高温高压合成腔体内,石墨柱内部金属触媒处于熔融状态,压力传递无损失,而石墨柱外部的叶蜡石、白云石等材料在高温高压下有压力损失,合成腔体增大,石墨柱增大幅度大,总体压力损失减小,有利于降低和稳定压力,稳定腔体内压力场的压力均匀化,有利于金刚石的合成效果和质量提高。

4 结 论

相对而言,合成腔体大,金刚石转化率低,质量好;合成腔体小,转化率高,质量差。而为了提高人造金刚石单产,合成腔体必须增大,但当腔体大到一定程度时才会对合成金刚石的转化率和质量影响有较佳平衡,通过实验分析在现有技术条件下合成腔体不宜过大,以不超过Φ55为宜。随着合成腔体的增大,合成腔体内部压力与温度不匹配区域面积占比也不断增大,造成了金刚石合成质量也不断下降,因此,在保证金刚石合成质量的前提下,合成腔体不能无限地扩大,应保持在一定范围之内。

参考文献:

[1〗 F.P Bundy,H.T Hall,H.M Strong,R.H Wentrof.Man-Made Diamond[J].nature,1955,176:51.

[2〗 李彦涛,王改民,贾晓鹏,等.粉末触媒合成高品级金刚石的工艺研究[J].金刚石与磨料磨具工程,2011,31(4):23-28.

[3〗 方啸虎,温简杰,杨烨,等.中国六面顶压机大型化的快速发展及相关问题(上)[J].超硬材料工程,2011,23(1):43-45.

[4〗 王秦生.超硬材料及制品[M].郑州:郑州大学出版社,2000.