高温高压合成可电火花加工的立方氮化硼烧结体

2018-05-24姜伟

姜 伟

(上海恒硬材料科技有限公司,上海 201612)

1 前言

1957年,GE公司在触媒的作用下通过高压高温由六方氮化硼合成了立方氮化硼(cBN)。cBN作为一种超硬材料,具有优越的物理化学性能,如高的红硬性、对铁族元素的化学惰性,因而被广泛地应用于加工黑色金属(淬火钢、铸铁、合金等)[1-4]。

立方氮化硼复合片是由cBN微粉、粘接剂和硬质合金基体在高温高压下烧结而成的[5]。目前其粘接剂主要有:化学周期表中IVB、VB、VIB族的金属以及他们的氮化物、碳化物或碳氮化物;铝、钴、镍或它们的合金[6-8]。

立方氮化硼复合片的合成方式决定了其内部必然存在残余应力。从整体上看,cBN层和基体硬质合金膨胀系数的失配会产生宏观残余热应力。而在cBN层和硬质合金基体之间是依靠粘结剂Co粘结的,因为粘结剂Co的热膨胀系数远大于基体,所以在冷却到室温的过程中,Co收缩得更快,就会产生一个张应力,而在基体上就产生了一个压应力[9]。Weisbrook[10-11]认为此处的应力值与陶瓷微粒和粘结剂两相的接触角和相交的边缘有关。Krawitz认为在合金基体和cBN层交接处产生的残余应力是重要的,这必将影响复合片的粘结强度,从而影响其使用寿命。

为了减少这种宏观残余应力的存在,提高立方氮化硼刀具的寿命,本文合成了无硬质合金衬底的1~5mm的立方氮化硼聚晶,其具有良好的电火花可加工性,可完全取代传统的带硬质合金衬底的立方氮化硼复合片。

2 试验过程

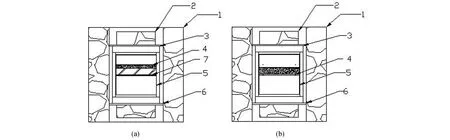

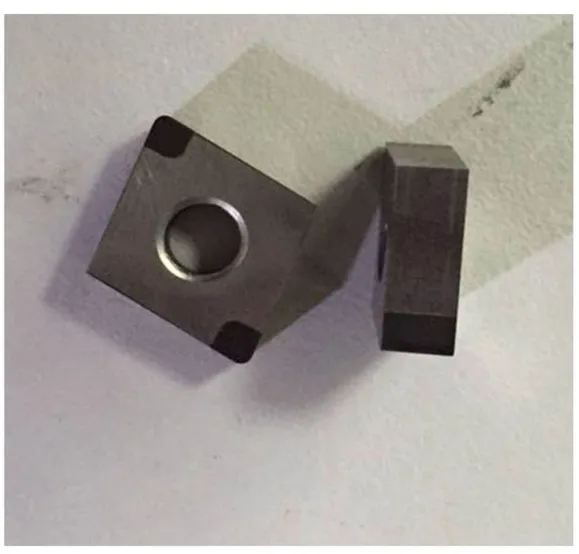

选取粉末:10微米cBN粉末、2微米碳氮化钛,其立方氮化硼含量为90vol%,其余为粘接剂和混料引入的杂质。组装按图1-a合成立方氮化硼复合片(标记样品1);图1-b合成立方氮化硼聚晶(1.9mm厚度标记样品2,4.8mm厚度标记样品3,如图2)。合成后通过电火花对样品进行切割,样品1制成常规CNGA120408刀具1;样品2制成CNGA120408刀具2(如图3);样品3制成CNGA120408刀具3,如(图4)和SCGN090408刀具4(如图5)。并与国内某厂家刀具产品A(如图4)以及国外某厂家产品B(如图5)按表1参数进行灰铁刹车盘切削对比测试,加工对象刹车盘如图6所示。通过扫描电子显微电镜(JEOL公司,型号JSM-5910LV)观察PcBN的形貌如图7所示;

图1 合成组装图Fig.1 Synthesis assembly(a)立方氮化硼复合片烧结组装图;(b)立方氮化硼聚晶烧结组装图1-叶蜡石 2-导电圈 3-金属片 4-cBN层 5-盐管 6-石墨发热体 7-硬质合金

图2 PcBN聚晶样品Fig.2 PcBN samples(a-1.2mm厚度cBN聚晶,b-4.8mm聚晶)

图3 CNGA120408-样品2制作Fig.3 CNGA120408CBN insert withFig.2 -a sample

图4 CNGA120408样品3制作Fig.4 CNGA120408CBN insert with Fig.2-b sample

图5 SCGN090408-样品2-b制作Fig.5 SCGN090408insert with Fig.2-b sample

图6 图5样品刀具加工材质为刹车盘Fig.6 Cast iron brake disc by Fig.5insert cutting

3 试验结果与讨论

图7 样品1-传统PcBN复合片SEM图,样品2-无硬质合金衬底PcBN聚晶SEM图Fig.7 SEM image of the sample 1-PCBN compact with WC substrate and sample 2-PCBN without WC substrate

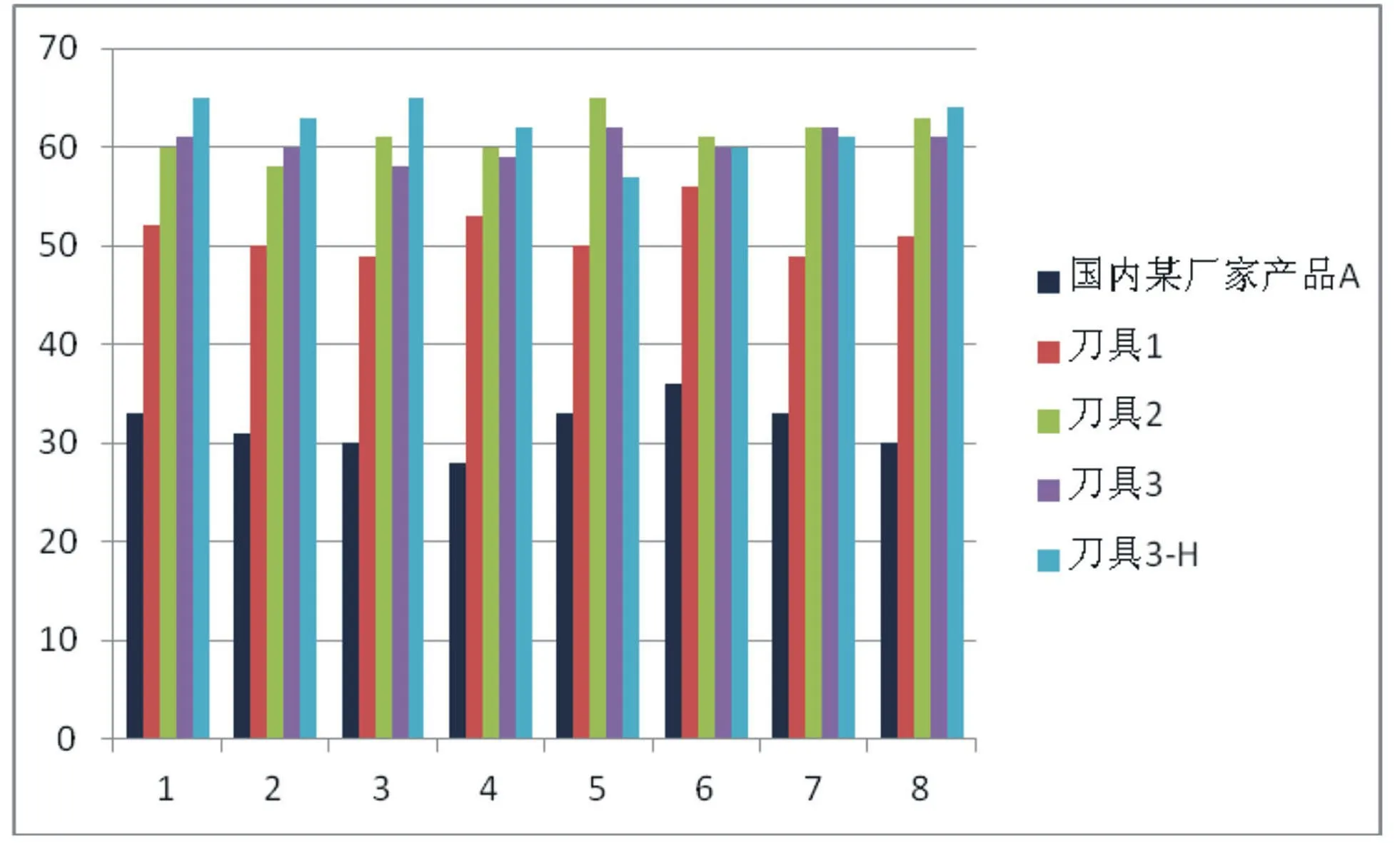

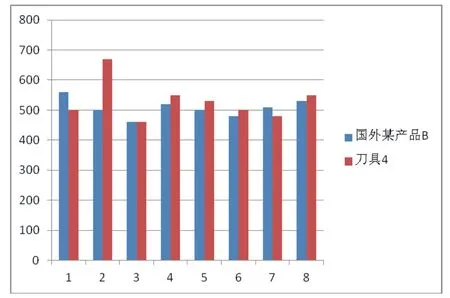

在图8中,制成的CNGA120408刀具与客户原来的切削参数对比,其切削寿命明显高于国内某公司产品A,国内某产品A单刃平均加工30件,而试验产品刀具2和3加工60件左右,是其产品A的2倍寿命。合成的复合片制造的刀具1单刃加工寿命也在50件左右。从图8可以看出聚晶制成的刀具比国内某公司的复合片寿命可以提高10%~20%左右。刀具3在提高车床转速至500r/min的情况下每个刃仍能加工60件左右,说明cBN聚晶样品3具有良好的红硬性,这可以为客户提高近50%的生产效率。从图9可以看出用样品3制造的SCGN090408型刀具4与国外某同型号刀具产品进行高速加工刹车盘的对比,其寿命与国外产品相近。

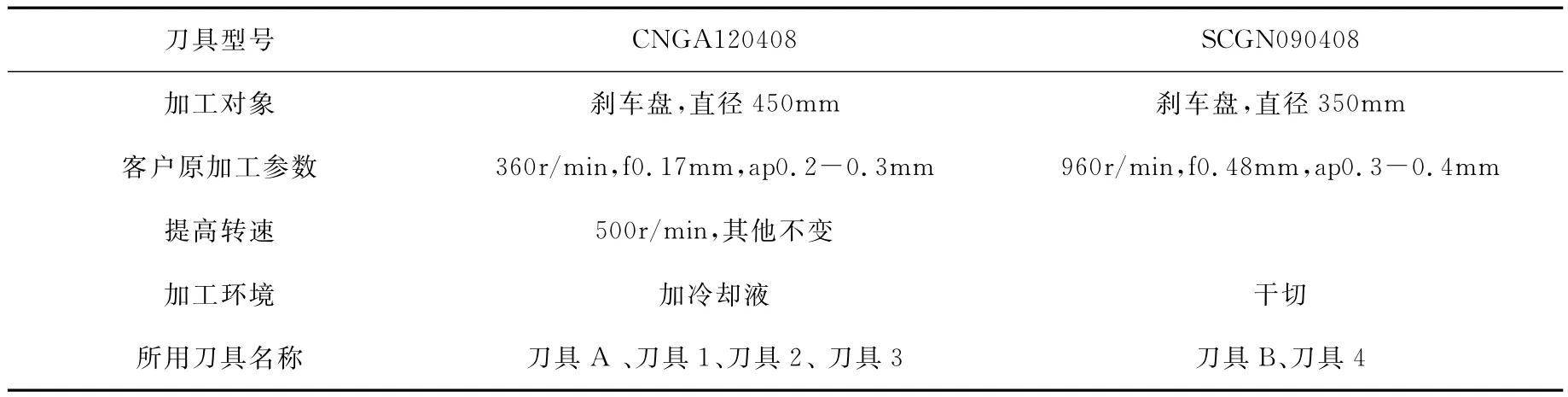

表1 用样品1和2制作刀具的切削参数Table 1 Cutting parameters for sample one insert and sample two insert

图8 CNGA120408型刀具切削寿命对比图Fig.8 CNGA120408type CBN insert cutting life comparison(刀具1-样品1制成刀具,刀具2和3-样品2制成刀具,刀具3-H-样品2制成刀具,提高转速)

图9 SCGN090408型刀具切削结果对比图Fig.9 SCGN090408type CBN insert cutting life comparison(样品2-b制作刀具)

从图7样品1的SEM可以看出样品上层是cBN层,下层是硬质合金层,在其中间由于硬质合金层钴的扩散形成了钴的富集区,是过渡层。由于金属钴的热膨胀系数(12×10-6/℃)远高于碳化钨(3.84×10-6/℃)和cBN(4.9×10-6/℃),在刀具焊接时经过了800℃左右的高温,而在切削时,刀尖处的温度在1000℃左右,这增加了PcBN复合片交界处的残余热应力,降低了cBN材料的红硬性,从而降低了刀具的使用寿命,更严重的会造成分层。但是样品2和样品3的cBN聚晶只有cBN和粘接剂一层,不存在硬质合金层和中间的过渡层。这样的cBN聚晶避免了金属钴从硬质合金层渗透到cBN层,可以有效地控制产品的成分比例,并可以避免由于中间过渡层的存在而产生的热残余应力。从图8的对比也可以看出可有效地提高刀具寿命10%~20%。

4 结论

该试验合成的PcBN聚晶与传统cBN聚晶对比具有导电性,可以通过简单的电火花切割加工成任意的形状。试验合成的1~5mm厚度的PcBN聚晶由于免除了硬质合金层的复合,避免了中间过渡层产生的热残余应力,可以有效提高其红硬性,其使用寿命可提高10%~20%。

参考文献:

[1] Zhao YuCheng,WANG MingZhi.cBN Sintered with Al under High Temperature and High Pressure[J].China Physics Letter,2007,24(8):2412-2414.

[2] 李海波,董海,张曼.PcBN刀片的研究现状和发展[J].工具技术,2007,41(10):10-13.

[3] Bindal M M,Nayar R K,Singhal S K,et al.High-pressure sintering of cubic boron nitride[J].Journal of Materials Science,1986,21:4347-4351.

[4] 佟艳娇,李嫚.PcBN刀具干车淬硬钢时倒棱前角对切削力和刀具磨损的影响[J].金刚石与磨料磨具工程,2007,158(2):6-71.

[5] 刘一波,屠厚泽,彭先奇,等.聚晶立方氮化硼(PcBN)性能与平均自由程关系的研究[J].地质与勘探,1998,34(3):29-57.

[6] Benko E,Klinczyk P,Mackiew S,et al.cBN-Ti3SiS2composites[J].Diamond and Related Materials,2004,13:521-525.

[7] Beno E,Morgiel J and Czeppe T.cBN sintered with Al Microstructure and Hardness[J].Ceramics International,1997,23:89-91.

[8] Angseryd j,Elfwing M,Olsson E,et al.Detailed microstructure of a cBN based cutting tool material[J].Journal of Refractory Metals and Hard Materials,2009,27:249-255.

[9] Larsson C,Odén M X-ray diffraction determination of residual stresses in functionally graded WC-Co composites.International Journal of Refractoy Metals and Hard Materials,2004,22:177-184.

[10] Weisbrook CM,Gopalaratnam VS,Krawitz AD.Use of finite element modeling to interpret diffraction peak broadening from elastic strain distributions[J].Material Science and Engineering,1995A201:134-142.

[11] Weisbrook CM,Krawitz AD.Thermal residual stress distribution in WC-Ni composites[J].Material Science and Engineering,1996,A209:318-328.