金刚石定位排列钻头刀头结构对切割性能的影响

2018-05-24罗晓丽刘一波黄盛林何文凯

罗晓丽,刘一波,黄盛林,何文凯

(北京安泰科技股份有限公司,北京 10080)

1 前 言

传统刀头中的金刚石处于随机分布状态,容易使局部金刚石颗粒受冲击力过大而导致过早脱落,影响金刚石工具的切割效率和寿命[1]。为此在金刚石工具制造中,推出了金刚石在刀头中均匀分布/有序排列的设计与工艺,目前,国内外已研制了多种有序排列锯片,中国台湾宋建民博士的模板法、瑞士ETH机床与加工所提出的点胶法、韩国新韩公司的ARIX自动排布系统;四川惠利的真空均布机等[2]。而我公司自主研发的金刚石预定排列式先进结构工具的生产设备,以及采用的真空负吸式吸料+ 垂直放料的技术方案,定位排布技术使金刚石的排布达到规则化和最优化,从而让金刚石受力均匀,目前该工艺已广泛运用在金刚石锯片切割类工具中,这种工艺生产的锯片,金刚石能保持连续自锐及出刃,从而确保了每颗金刚石都能及时有效地工作,不仅能提高其切割速度和切割寿命,还能提高切割稳定性[3]。

利用现代化金刚石预定排列技术,金刚石工具开发者一直在研究金刚石结构对产品性能的影响,金刚石工具的寿命、功率消耗与锯切效率在同等条件下最终取决金刚石工具表面的金刚石的间距、金刚石的浓度、金刚石的凸出高度,以及金刚石的粒度与PPC值。金刚石之间必须确定一个合适的横向间距,才能保持锯片同时具有良好的锋利性以及寿命。横向间距太小,切屑厚度小,不能有效地磨损胎体,让金刚石及时出刃,从而影响锯片的切割效果[4]。采用先进技术实现在锯片中采用合理的金刚石定位排列方式,可以使金刚石在工具中得到充分利用,既能提高锯切效率,又能提高锯切寿命[5]。本文在金刚石定位排列可提升锯片切割效率的工作基础上,进一步对金刚石预定排列式钻头刀头进行结构分析,力求钻头产品最大限度地提高金刚石使用率,实现胎体与金刚石的最佳配合,并在此基础上进行大量的切割试验,建立了定位排列式钻头的最优结构形式,验证了其性能。

2 定位排列钻头刀头制备

2.1 对比的钻头刀头结构设计方案

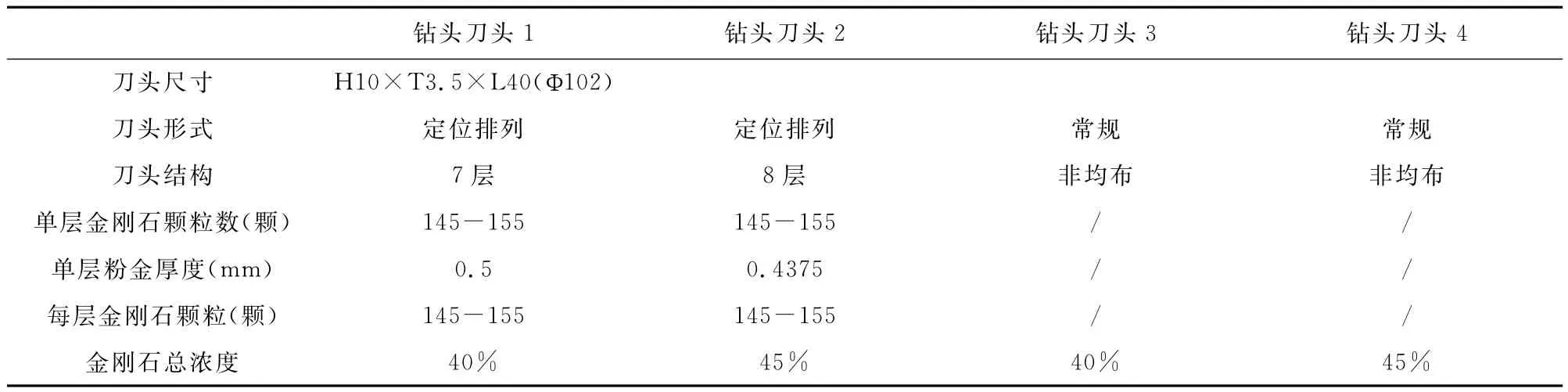

本文中设计四种钻头规格为LWCB102 102×10×3.5×24×9×2.2×410的产品,钻头刀头尺寸为H10×T3.5×L40,两种金刚石预定排列式钻头刀头分别与其对应的同胎体、同金刚石品级的两种同浓度的常规钻头刀头相比,四种刀头的结构如表1所示,其中金刚石浓度计算参考文献《金刚石定位排列可提升锯片切割效率》[3]。

附表1 刀头结构Table 1 Table 1the structure of the segment

2.2 金刚石预定排列刀头制作

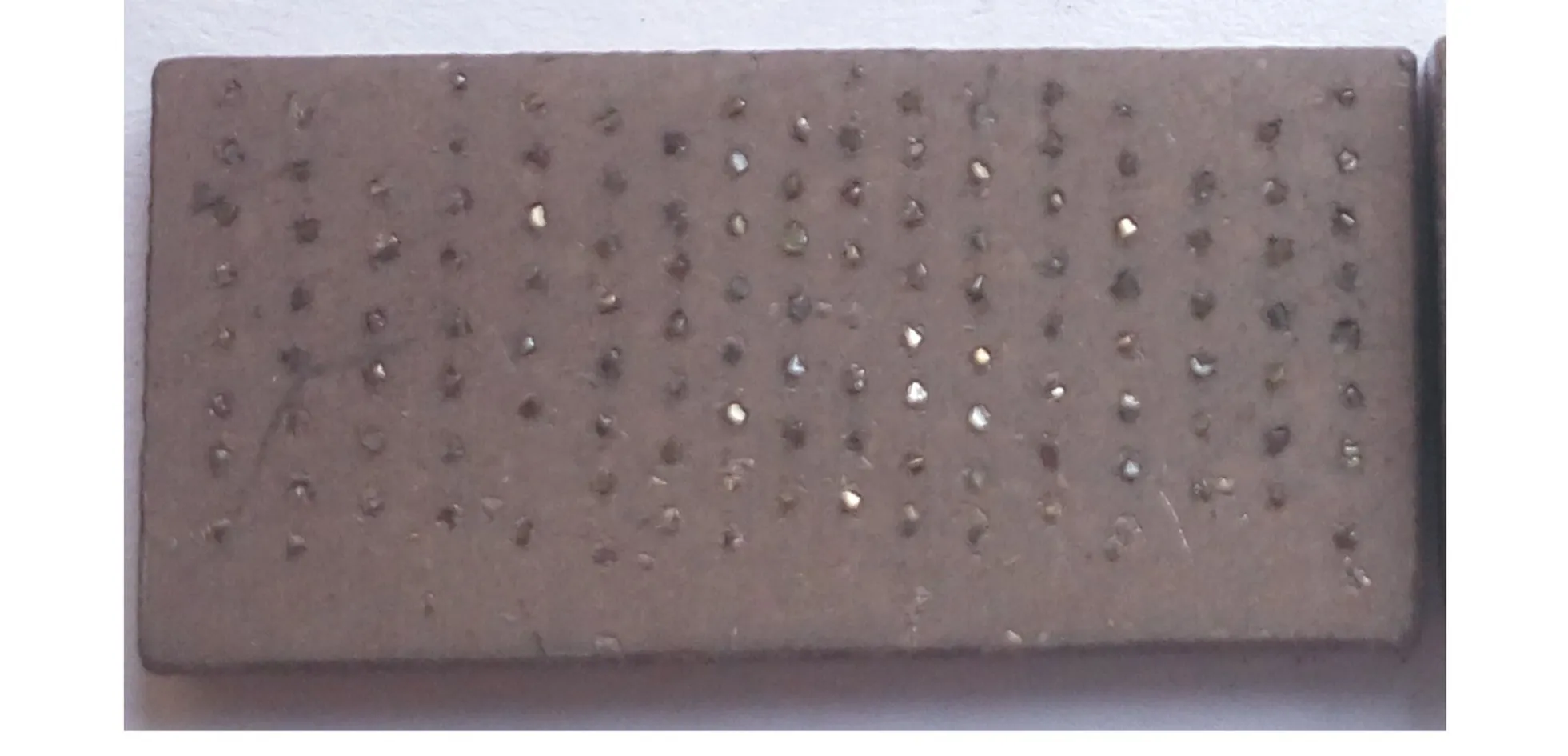

(1)首先利用自动化多层定位排列技术对金刚石进行三维定位排列,金刚石采用了35/40-SDB1100的金刚石,选定一种我司用于钢筋混凝土钻进的胎体(其代号为CB33),压制出定位排列金刚石长方体刀头压坯,如图1所示。

(2)利用手动复压模具在手动冷压机上压出所需要的弧度规格Φ102。

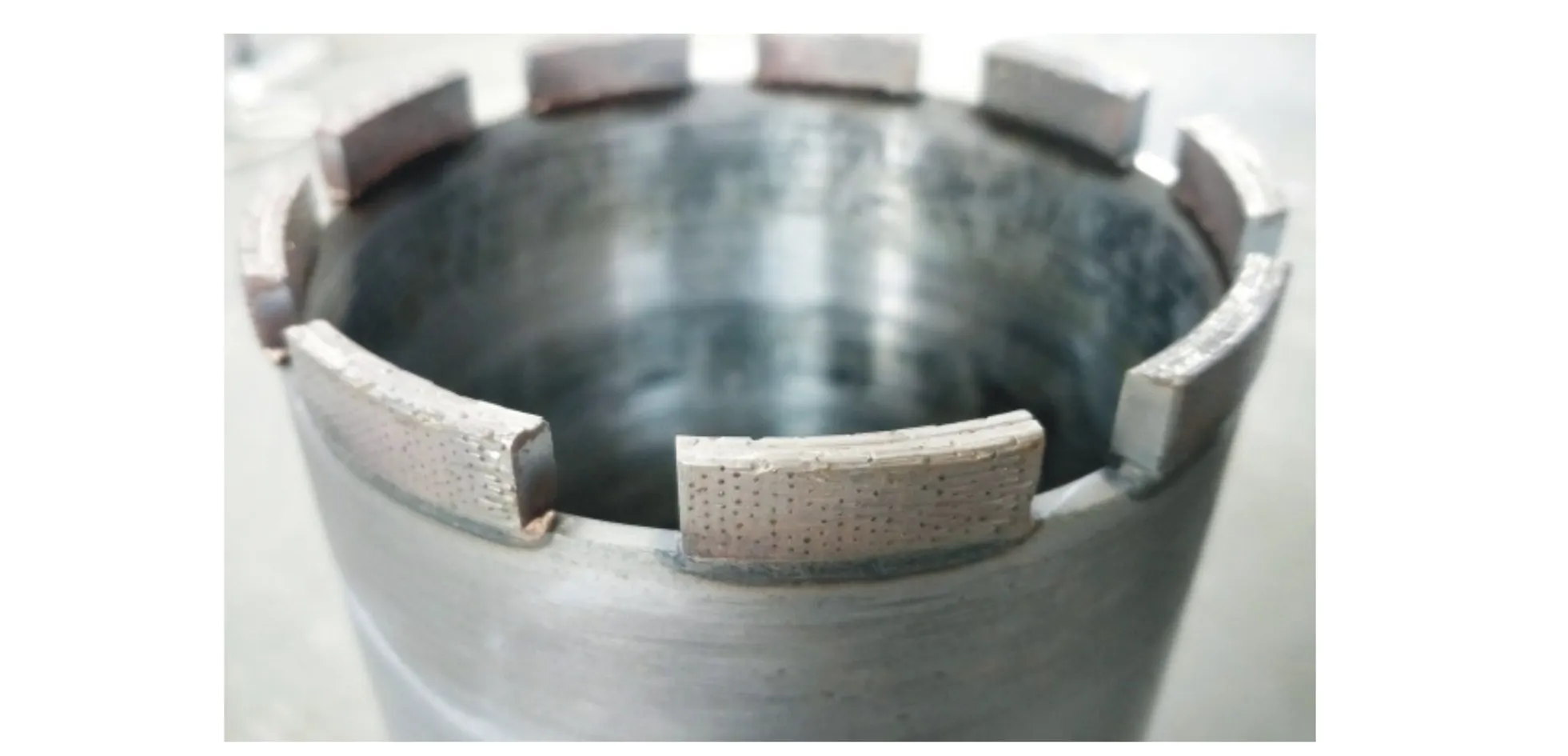

(3)放入热压烧结炉进行热压烧结,烧结温度880℃,压力25MPa,保温时间3min,烧完之后,钻头刀头7层预定排列式的如图2所示,8层预定排列刀头如图3所示。

图1 刀头压坯Fig.1 the segment

图2 七层预定排列刀头Fig.2 The diamond segment with the seven-layer array

图3 八层预定排列刀头Fig.3 The diamond segment with the eight layers array

(4)在激光焊接机上将刀头焊接在基体上形成钻头,尺寸规格为LWCB102 102×10×3.5×24×9×2.2×410的金刚石预定排列式钻头,如图4所示。

图4 钻头Fig.4 diamond array patterned bit

3 试验过程与结果

3.1 钻头试验

钻头试验切割设备是型号为VEKA的钻机;钻机功率:3kW;钻切转速:1250r/min;钻切对象:C45钢筋混凝土块,其中含4根Φ25的钢筋;钻切厚度:250mm;钻切方式:湿钻;用四种钻头分别钻5个孔并记录试验数据。

3.2 试验结果和分析

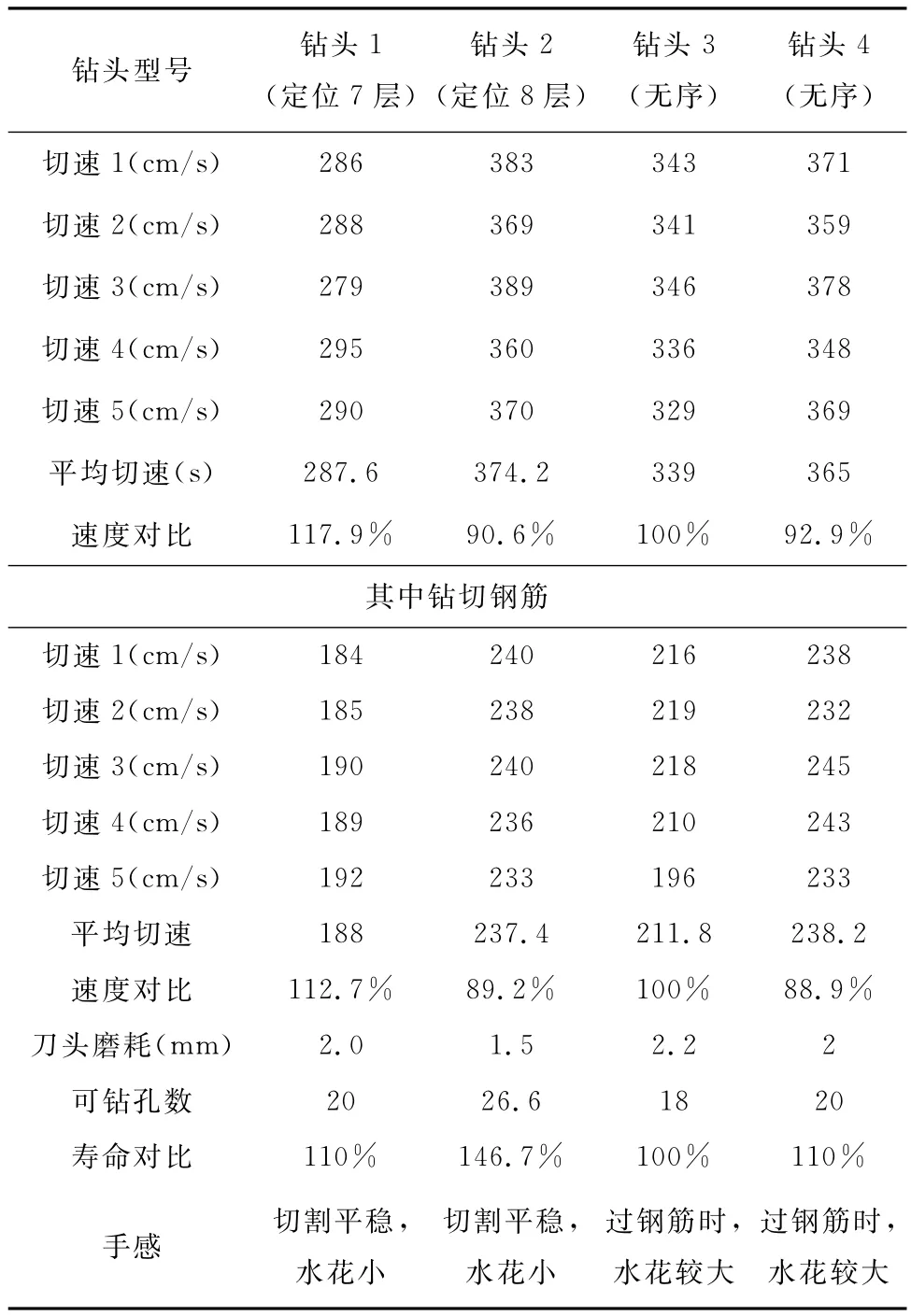

用秒表记录每次钻切钢筋混凝土块体的时间,换算出每种钻头的平均钻切速度(表2),并用游标卡尺记录钻切前钻头高度尺寸,以及钻切后钻头高度尺寸,两个尺寸相减换算出刀头消耗高度。

表2 实验结果Table 2 Experiment report

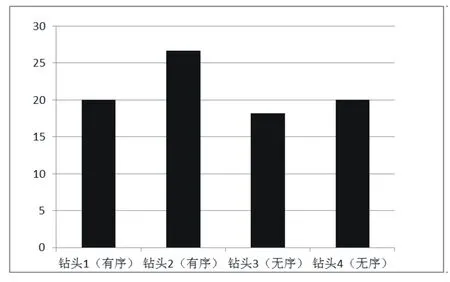

经过5个孔的钻切,通过图5、图6、图7可知两种不同排列方式的定位排列钻头与同胎体、同金刚石品级和浓度的常规钻头相比,定位排列钻头1切割速度比常规钻头3快18%,切割寿命比常规钻头3高10%,定位排列钻头2比常规钻头4速度慢2.5%,但切割寿命比常规钻头4提高33.3%,八层金刚石组成的金刚石层错位定位排列钻头2比七层组成的七明治钻头1浓度高5%,钻头2切割速度比7层定位排列钻头1速度慢23.1%,但切割寿命高33.3%,同时定位排列钻头1在过钢筋时比定位排列钻头2快12.7%,定位排列钻头2在过钢筋时和常规钻头4速度差不多,两种预定排列式钻头在钻钢筋时平稳性明显优于常规钻头,速度稳定,手感较好,因此定位排列钻头金刚石层数对钻头切割性能影响较大,尤其是对寿命的影响更大。

图5 四种钻头单次钻切时间Fig.5 The speed of four bits drilling on the reinforced concrete

图6 四种钻头单次钻钢筋时时间Fig.6 The speed of four bits drilling on the steel bar of

图7 四种钻头使用寿命Fig.7 The working life of four bits

此试验四种方案中,七层、八层的定位排列刀头分别与两种常规刀头切割面的金刚石浓度一致,七层金刚石浓度比八层低5%,只是金刚石的分布形式不同,钻头1形成七明治结构,层与层之间的金刚石互相依靠形成有力的相互把持和保护,每一层都形成一个圆弧状切割面,从而确保了每颗金刚石都能及时有效的工作,这样不仅能提高其切割速度和切割寿命,还能提高其切割稳定性。钻头2为八明治结构,因为层与层更加紧密,金刚石之间的保护作用加强,刀头浓度提高了5%,切割寿命比方案3提高46.7%,但速度亦有所下降 ,金刚石层数对寿命和速度的影响很大,尤其是对寿命的影响更大,产品设计者可以通过对刀头的结构设计来满足不同客户的要求,在浓度变化很低的范围内实现寿命和速度的最佳配比,这样不仅能提高其切割速度和切割寿命,还能提高切割稳定性。

4 结论

(1)通过本次金刚石定位排列钻头的不同结构形式以及和常规钻头的切割试验对比可知,同等条件(同胎体、同金刚石品级)下,七层金刚石结构的七明治定位排列钻头比八层金刚石结构的八明治定位排列刀头浓度低5%,七层较同浓度常规钻头速度提高18%,寿命提高10%,八层金刚石组成的金刚石层错位定位排列钻头与同浓度常规钻头速度基本相当(速度慢2.5%),但寿命却提高了33.3%;八层金刚石组成的金刚石层错位定位排列钻头比七层组成的七明治钻头浓度高5%,切割速度比7层定位排列钻头速度慢23.1%,但切割寿命高33.3%,体现了金刚石刀头层数不同对切割对象的速度和寿命的影响也不同;七层切割速度和切割寿命能使性能达到最佳,亦可通过设计不同的结构来满足不同客户对寿命和速度的要求,合理的结构不仅能提高钻头的效率也能提高切割寿命。

(2)根据切割对象、设备不同,金刚石的排列方式应该不同,该试验只选用了切钢筋混凝土的配方进行了试验对比,今后仍需深入研究金刚石定位排列方式,总结出金刚石纵向和横向最优间隔,最大程度的提高钻头的切割效率和使用寿命。

参考文献:

[1] 郑汉书,姜容超,魏洪涛,等.锯切花岗岩用金刚石定位排列钻头的研制[J].石材,2006(11):11.

[2] 吕华伟,马涛,刘志杰,等.金刚石、cBN定位排列及择优取向工具的研发及应用[J].金刚石与磨料磨具工程,2007,158(2):44.

[3] 方啸虎.现代超硬材料与制品(上)[M].杭州:浙江大学出版社,2011.11:453-458.

[4] 张绍和,叶宏煜,杨仙.有序排列金刚石锯片中排列参数的设计[J].金刚石预磨料磨具工程,2008(2):29-30.

[5] 罗晓丽,刘一波,黄盛林,等.金刚石定位排列可提升锯片切割效率[J].金刚石磨料磨具工程,2014(5).