含细长孔ZTC4/TA2钛合金铸件界面熔合效果研究

2018-05-24张美娟郄喜望南海吴国清

张美娟,郄喜望,南海,吴国清

(1. 中国航发北京航空材料研究院,北京 100095;2. 北京百慕航材高科技股份有限公司,北京 100094;3. 北京市先进钛合金精密成型工程技术研究中心,北京 100095;4. 北京航空航天大学,北京 100083)

现代航空器形体和结构都很复杂,其壁部要制成夹层带有异型空腔的薄壁结构,取消外部盘绕的许多回形油路、气路,以减轻重量和保证整体刚性[1—7]。在航空航天领域,常采用型芯法制备含有细长孔的钛合金精密铸件,但当铸件中的细长孔道为异形、弯曲或孔道过长时,脱芯难成为采用型芯法制备铸件面临的主要技术难点,铸件存在由于无法脱除型芯或脱芯后铸件内腔表面光洁度低,导致的报废问题。采用镶铸技术可一次成型铸件复杂内腔,无需型芯脱除工序,可解决该类问题。目前这种技术在铸铜件、铸钢件的制造中应用较多[8—12]。谢华生等[13]采用镶铸技术研制出Ti3Al基合金铸件,其中要求可熔性金属芯既要能使合金液圆满充型,又要在充型结束后熔化以减少收缩阻力,以保证其退让性。李柱等[14]采用镶铸技术制备出钛合金双金属铸件,但铸件的界面熔合率随镶嵌管体表面粗糙度增加而降低。

文中以钛合金精密细孔铸件的研制为背景,探索利用镶铸法制备钛合金精密细孔铸件的可行性,分析镶铸比对铸件界面熔合率的影响规律,为航空发动机及机体构件用钛合金精密复杂铸件的研制提供技术依据。

1 试验材料与方法

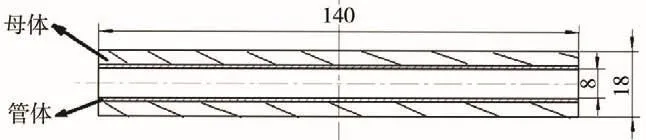

铸件由母体和管体构成,见图1。设计铸件长为140 mm,内径为Φ8 mm,外径分为Φ18 mm和Φ26 mm。母体采用ZTC4钛合金,管体采用壁厚为1 mm的 TA2纯钛管。铸件母体壁厚与管体壁厚之比为镶铸比,在保持母体壁厚不变的条件下,通过酸洗减薄管体壁厚来改变铸件的镶铸比,并且通过增大镶铸比考察管体熔透时镶铸比的极限值,并确定酸洗减薄管体的临界壁厚,设计的不同镶铸比铸件试样见表1。

ZTC4/TA2钛合金铸件采用熔模精密铸造和镶铸技术复合的方式制备,并用离心方式进行浇注,其中浇注工艺参数为:型壳预热温度 150 ℃,离心转速400 r/min,电流7000 A。利用光学显微镜进行铸件试样横截面微观结构观察,统计界面熔合率(熔合界面长度与总界面长度之比)。

图1 ZTC4/TA2钛合金铸件的尺寸和结构Fig.1 Dimensions and structure of ZTC4/TA2 titanium alloy castings

表1 不同镶铸比的ZTC4/TA2铸件Tab.1 ZTC4/TA2 castings with different inlaying proportion

2 试验结果与分析

2.1 酸洗减薄管体被熔透临界壁厚分析

对铸件壁厚为 9 mm的铸件进行X射线无损检测,结果见图2。其中镶铸比为23∶1和15∶1的试样,内部细长孔道消失,通过铸件的宏观剖面照片可知管体被压合在一起,并且镶铸比为15∶1的铸件从两端到中间管体出现逐渐被压合的现象,在被压合的管体两侧有大量气孔和缩孔,在压合处出现管体组织包裹母体组织的现象(见图2b),这说明在浇注过程中由于镶铸比较大,管体被熔透。当镶铸比低于 12∶1时,内部管体局部发生弯曲,但铸件中的管体仍能保持完整形态(见图2c)。当镶铸比低于10∶1时,内部管体未发生变形。因而,基于本实验条件,对于使用酸洗减薄纯钛管的铸件,当镶铸比超过15∶1,管体壁厚小于0.56 mm时,管体即会发生熔透现象,无法形成有细长孔的钛合金铸件。

2.2 壁厚为9 mm铸件界面熔合效果分析

壁厚为9 mm不同镶铸比铸件的熔合率见图3。随着镶铸比增加,铸件熔合率增大,不同镶铸比铸件的熔合率均高于80%。由于镶铸比是影响熔合率的主要因素,试验通过酸洗减薄管体壁厚的方法来提高镶铸比,可以在保持铸件壁厚不变的情况下,有效提高铸件熔合率,并且铸件熔合率随着镶铸比增加而增大。对于镶铸比为10∶1的铸件,通过对界面未熔合的区域进行成分分析可知,未熔合区域氧元素含量偏高,这主要是由于在酸洗减薄管体壁厚时,TA2管体表面被侵蚀,发生氧化反应,残留物对铸件界面熔合效果有影响。为提高铸件界面熔合率,应对酸洗减薄壁厚的管体表面进行超声清洗或碱洗。

图2 铸件X射线无损检测结果及宏观形貌Fig.2 Result of X-ray nondestructive testing and macro structure of castings

图3 不同镶铸比铸件熔合率Fig.3 Fusion rate of casting with different inlaying proportion

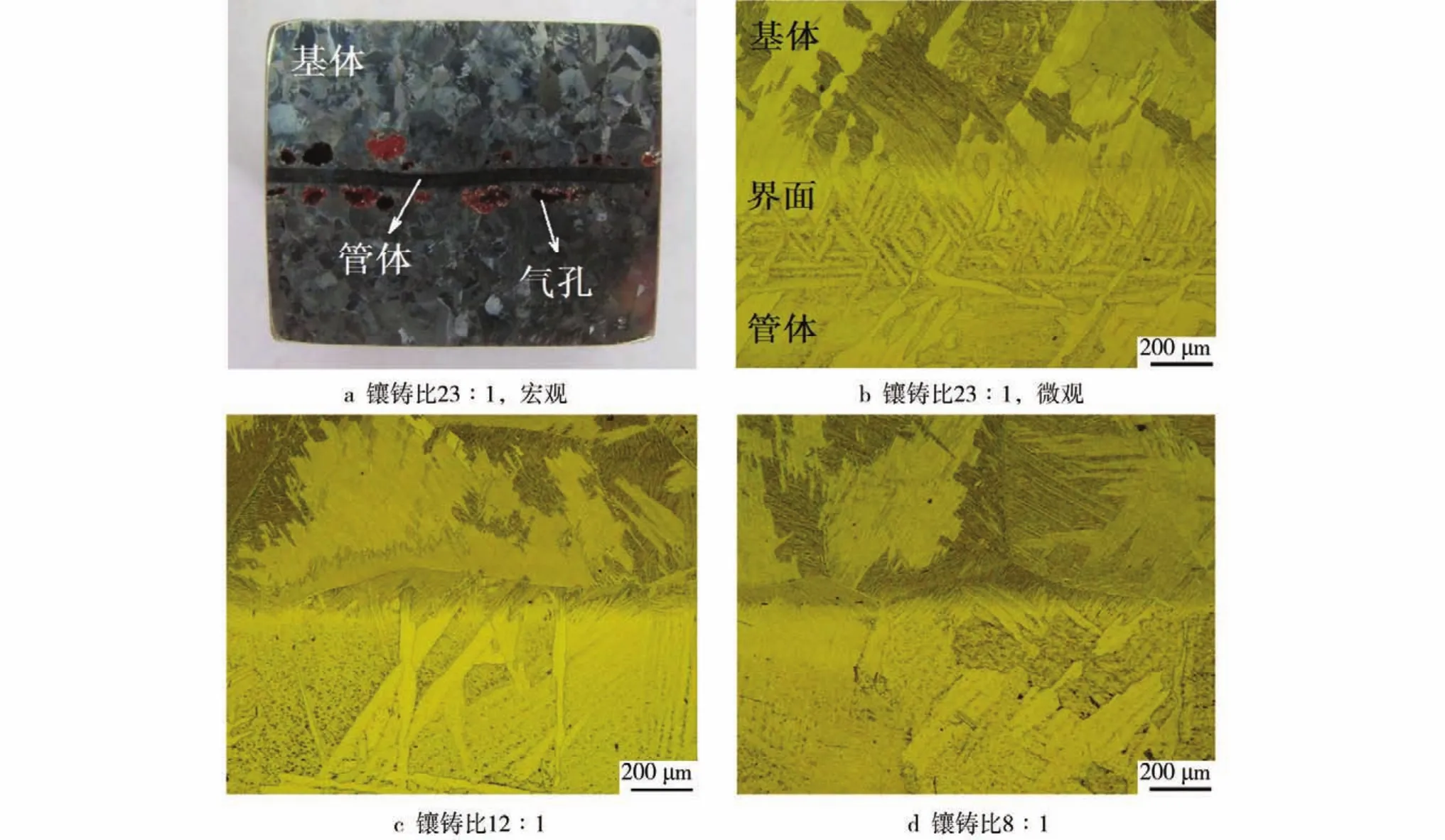

壁厚为9 mm不同镶铸比铸件的金相组织见图4。对于镶铸比为23∶1的试样,其壁厚为0.38 mm,由于管壁较薄,管体强度低,在离心浇注过程中管体被充入型腔的金属液压扁,对应的宏观照片可以看见管体成条带状,在管体周围分布大量缺陷。通过金相分析(见图 4b)可知,母体/管体界面完全互熔,铸件熔合率为100%。同时铸件母体/管体界面均出现互熔现象,随着镶铸比增加,界面互熔区域宽度加大,镶铸比较大时有利于界面Al元素扩散[14],进而提高整体熔合效果。

图4 壁厚9 mm不同镶铸比铸件的金相组织Fig.4 Metallographic structure of castings in wall thickness of 9 mm with different inlaying proportion

2.3 壁厚为 5 mm 铸件界面组织及熔合效果分析

ZTC4/TA2铸件的典型界面微观组织见图 5,其中母体ZTC4钛合金为典型的α+β片层状结构[15]。铸件的界面由熔合区和未熔合区构成,未熔合区母体和管体之间存在缝隙。熔合区 TA2镶嵌管体表面发生了部分熔化,元素从母体向管体扩散,使管体与母体之间的界面冶金结合,并形成细小片状α相魏氏体结构组成[14]。

当镶铸件外径为5 mm时,镶铸比为5∶1, 6∶1,8∶1铸件的熔合率分别为32.56%, 51.9%, 80.85%。对于镶铸比为 5∶1的铸件,界面存在大量不连续未熔合区域。当镶铸增加比至8∶1时,母体/管体界面片状α相增多,未熔合区域减少。因而对于壁厚为5 mm含细长孔的薄壁钛合金铸件,当镶铸比大于8∶1时,铸件熔合率超过80%。较高的熔合率有利于提高含细长孔钛合金铸件的强度,并增强镶铸界面稳定性,更适合实际使用时对薄壁含细长孔钛合金铸件的需求。

图5 壁厚5 mm不同镶铸比铸件界面金相组织Fig.5 Interfacial metallographic structure of castings in wall thickness of 5 mm with different inlaying proportion

3 结论

1) 典型 ZTC4/TA2铸件镶铸界面的分析表明,镶铸用管体组织为片状的魏氏体组织,母体组织主要是α+β片层状结构。镶铸界面可分为未熔合区和熔合区,未熔合区母体和管体之间存在缝隙。

2) 铸件界面熔合率随着镶铸比增加而增大。对于本实验条件,当镶铸比大于8∶1时不同壁厚铸件熔合率均超过80%。

3) 可通过酸洗减薄镶铸用管体壁厚的方法调整镶铸比,对于本实验条件,当镶铸比高于12∶1时管体发生弯曲,当镶铸比高于15∶1时,管体被压合并发生熔透现象。

参考文献:

[1] 肖树龙, 陈玉勇, 朱洪艳, 等. 大型复杂薄壁钛合金铸件熔模精密铸造研究现状及发展[J]. 稀有金属材料与工程, 2006, 35(5): 678—681.XIAO Shu-long, CHEN Yu-yong, ZHU Yan-hong, et al.Recent Advanced on Precision Casting of Large Thin Wall Complex Casting of Titanium Alloys[J]. Rare Metal Materials and Engineering, 2006, 35(5): 678—681.

[2] LEE E W, LEI S C, FRAZIER W E. Applications, Benefits, and Implementation of Ti-6Al-4V Castings[J]. Journal of Metals, 2004, 11(8): 16—19.

[3] 谢成木. 钛及钛合金铸造[M]. 北京: 机械工业出版社,2005.XIE Cheng-mu. Titanium and Titanium Alloy Casting[M].Beijing: Mechanical Industry Press, 2005.

[4] AUSTIN C M. Current Status of Gamma Ti Aluminides for Aerospace Applications[J]. Current Opinion in Solid State and Materials Science, 1999, 4(3): 239—242.

[5] 张美娟, 南海, 鞠忠强, 等. 航空铸造钛合金及其成型技术发展[J]. 航空材料学报, 2016, 36(3): 13—19.ZHANG Mei-juan, NAN Hai, JU Zhong-qiang. Aeronautical Cast Ti Alloy and Forming Technology Development[J]. Journal of Aeronautical Materials, 2016, 36(3):13—19.

[6] MITCHELL A. Melting, Casting and Forging Problems in Titanium Alloys[J]. Materials Science and Engineering,1997, 49(6): 40—42.

[7] KLEPEISZ J, VEECK S. The Production of Large Structural Titanium Castings[J]. Journal of Metals, 1997,49(11): 18—20.

[8] 林才渊, 赵倩, 初冠南. 双金属复合管充液压形成形研究[J]. 精密成形工程, 2018, 10(2): 38—44.LIN Cai-yuan, ZHAO Qian, CHU Guan-nan. Hydroforming for Bimetallic Composite Tube[J]. Journal of Netshape Forming Engineering, 2018, 10(2): 38—44.

[9] 邹日荣, 李竞操. 大型船用柴油机缸套的细长孔铸造[J]. 中国铸造装配与技术, 2003(5): 22—23.ZOU Ri-rong, LI Jing-cao. Casting of Cylinder Sleeves with Long and Thin Holes for Large Marine Diesel Engines[J]. China Foundry Machinery and Technology,2003(5): 22—23.

[10] WANG M Z, ZHANG X R, FAN X J, et al. Study on Forming Process of Copper/Steel Bimetal Composite Pipe[J]. Mechanical Management & Development, 2012,3(127): 52—53.

[11] HAJJARI E, DIVANDARI M, RAZAVI S H, et al.Intermetallic Compounds and Antiphase Domains in Al/Mg Compound Casting[J]. Intermetallics, 2012, 23(2):182—186.

[12] HAJJARI E, DIVANDARI M, RAZAVI S H, et al. Dissimilar Joining of Al/Mg Light Metals by Compound Casting Process[J]. Jounal of Material Science, 2011,46(20): 6491—6499.

[13] 谢华生, 杨洪涛, 赵军, 等. 可熔金属芯在金属型铸造Ti3Al基合金中的应用[J]. 铸造, 2001, 50(3): 134—137.XIE Hua-sheng, YANG Hong-tao, ZHAO Jun, et al.A Study on Melt-able Metal Core Process for Permanent Mould Casting of Ti3Al-based Alloy[J]. Foundry, 2001,50(3): 134—137.

[14] 李柱, 程序, 赵嘉琪, 等. ZTC4/TA2钛合金双金属复合界面的研究[J]. 铸造技术, 2015, 36(8): 2045—2047.LI Zhu, CHENG Xu, ZHAO Jia-qi, et al. Study on Interfacial Properties of ZTC4/TA2 Titanium Alloy Bimetal[J].Foundry Technology, 2015, 36(8): 2045—2047.

[15] 郄喜望, 殷亚军, 吴国清, 等. ZTC4钛合金大型复杂铸件组织及性能均匀性[J]. 精密成形工程, 2017,9(4): 85—89.QIE Xi-wang, YIN Ya-jun, WU Guo-qing, et al. Homogeneities of Microstructure and Mechanical Properties of Large Complex Castings of ZTC4 Titanium Alloy[J].Journal of Netshape Forming Engineering, 2017, 9(4):85—89.