聚乙烯尾气完全回收和利用技术

2018-05-24陈琦波张剑锋宁勇建王崇容

刘 丽,刘 昕,陈琦波,张剑锋,姜 宏,宁勇建,王崇容

(四川天一科技股份有限公司,四川 成都 610225)

聚乙烯(PE)是重要的大宗化工产品,包括超低密度聚乙烯、低密度聚乙烯、中密度聚乙烯、高密度聚乙烯和线性低密度聚乙烯等,应用非常广泛。随着需求增长,产能不断扩大。2015年美国宣布新建的聚乙烯装置高达17套,合计产能达到810万t/a,预计2016~2017年建成投产,将使美国聚乙烯产能在目前基础上大幅增加53%。而我国截至2015年包括开车成功的蒲城清洁能源30万t/a聚乙烯项目及海南炼化的30万t/a HDPE装置在内的聚乙烯装置已有几十套,2016年煤化工行业还有5套建成投产。聚乙烯装置在生产过程中每年要产生大量含氮气、氢气、乙烯、乙烷、共聚体(如1-丁烯、己烯、辛烯等)和诱导冷凝剂(如异戊烷、己烷)等组分的排放气,排放气进入回收系统,经过低压冷凝、压缩和高压冷凝分离出了大部分C4+以上组分,用凝液泵送回反应系统[1-2]循环利用,排放气中还余有~20%左右的C2及C2以上组分,作为火炬气直接排至火炬燃烧,造成资源浪费和环境污染。因此有必要对聚乙烯尾气进行回收和利用,回收后的烃类组分可做燃料,也可做乙烯装置的裂解原料;回收后的氮气可以返回聚乙烯装置脱气仓做吹扫气,这样既提高了聚乙烯尾气的价值,又能使聚乙烯装置清洁生产,减少了环境污染。

1 回收聚乙烯尾气的技术

据资料显示,目前回收聚乙烯尾气的技术有膜分离法、变压吸附(PSA)法和深冷法。

聚乙烯装置的规模一般在6万~100万t/a,其产生的尾气排放大约在400~5000m3/h的范围内。常规的深冷分离法能耗高,对规模小的气量处理不适用,而膜分离法和PSA分离法则比较适合小规模的气量处理。但是这三种分离技术各有优缺点,因此这三种技术在国内都已采用。下面将三种技术及应用做简单介绍比较。

1.1 膜分离技术

膜分离技术是利用混合气体各组分在高分子聚合物薄膜上溶解、扩散速度的差异,在膜两侧压差的作用下,导致各组分渗透通过膜的速度不同而实现混合气体的分离。

膜分离技术的特点是工艺简单、使用方便,但是由于每种组分都能渗透,得到的轻烃产品纯度不高。处理聚乙烯尾气的膜一般为有机蒸汽膜,对大分子的轻烃如丁烯、异戊烷和己烷等组分回收率较高,而对小分子如乙烯和乙烷等组分的收率较低,乙烯和乙烷大部分留在渗余相,渗余相作为膜分离装置的废气排放。至今国内已有如中原石化、扬子石化和广石化等企业利用膜分离技术回收聚乙烯尾气中轻烃组分。采用单一膜分离技术,仅回收了部分烃类组分,氮气无法回收,还有含烃和氮气的排放气,不能达到聚乙烯装置清洁生产的目的。

1.2 深冷分离技术

聚乙烯尾气深冷分离技术是将无动力回收氨技术移植到聚乙烯尾气回收中,系统选用多通道循环膨胀流程,不需要外界输入动力,只需充足冷量,就使氮气与烃类物分离,达到回收轻烃的目的。

深冷分离技术的特点是占地面积和投资较少,但是轻烃的回收率和纯度均低,氮气无法回收利用,同时还有含烃和氮气的排放气。

1.3 变压吸附分离技术

吸附剂具有在相同压力下易吸附高沸点、强极性组分,不易吸附低沸点、弱极性组分的选择性吸附特性,同时还具有同一种组分在高压下吸附量增加、低压下吸附量减小的特性。PSA技术是以吸附剂的这两个特性来实现对多种组分混合气体的分离。

PSA分离技术具有产品纯度高、能耗低、工艺简单和操作全自动化的优点。该技术可以回收聚乙烯尾气中绝大部分轻烃组分,2011年广石化采用PSA技术回收经膜分离技术处理后的约900Nm3/h膜渗余气,回收后轻烃产品气的收率≥85%,纯度≥87%[3]。但由于PSA技术的吸附特性,要产生含氮、氢和少量烃类组分的排放气,这股排放气如果排放至火炬,聚乙烯装置则不是清洁生产,同时造成氮气浪费;如果送至脱气仓做吹扫气,可以回收氮气和轻烃组分,但是其中的氢气则是一个危险因素,不利于安全生产。含氮废气无法回收,造成了氮气的损失。

2 聚乙烯尾气回收和利用的组合技术

由于膜分离技术、深冷技术和PSA技术各自分离特性,只有把这些技术组合使用,才能达到聚乙烯尾气完全回收和利用的目的。

2.1 膜分离与深冷分离技术组合

中原石化1500Nm3/h聚乙烯尾气,先经膜分离技术处理后,再由无动力深冷分离技术处理,产生排放至火炬的尾气约500Nm3/h,为了实现装置的清洁生产和节能减排。中原石化将深冷排放至火炬但富含95%N2的尾气通过增压后再利用,可节约氮气304万 Nm3/a。

中原石化的聚乙烯尾气在经组合技术进行深冷分离后与氮气同时增压做了脱气仓的吹扫气。

2.2 膜分离+变压吸附分离+膜分离的技术组合

为了聚乙烯装置达到最大程度化的清洁生产,回收氮气,2013年广石化在PSA分离回收单元之后又增加了膜分离单元,脱除PSA单元废气中的氢回收氮气。至此,广石化20万t/a聚乙烯装置的尾气用三个单元达到了完全回收:(1)采用有机蒸汽膜法回收技术单元,提高了重组分的回收率,其中1-丁烯的回收率大于76%;(2)采用四川天一科技股份有限公司的PSA技术单元,基本实现了尾气中残留甲烷、乙烷、乙烯、1-丁烯和异戊烷的完全回收,其产品富烃气的烃类体积分数大于87%,烃类收率大于85%;(3)采用膜回收单元,回收PSA单元的排放气。将PSA系统的产品富烃气增压(约1.0MPa(G))后送干气制乙苯装置做原料,大幅提升其利用价值,并将PSA系统的产品氢氮气和废气进行增压后,用膜分离实现脱氢,作为聚乙烯装置脱气仓的吹扫气,最终实现了聚乙烯排放气的完全回收和利用。采用组合方法可以使排放尾气中烃类气体和氮气的回收率达到90%以上[4]。

3 聚乙烯尾气完全回收和利用的新技术

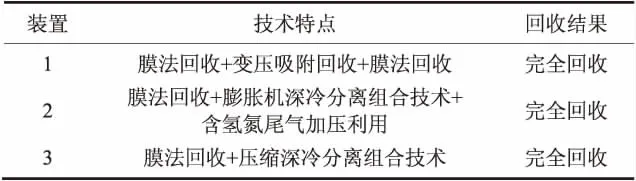

目前国内只有三套聚乙烯装置的尾气被全部回收,如表1所示。但是装置1的尾气中烃类气体和氮气的回收率只能达到90%以上,而装置2将深冷分离后的氢氮气加压直接作为脱气仓的吹扫气。

表1 聚乙烯装置排放气完全回收技术比较

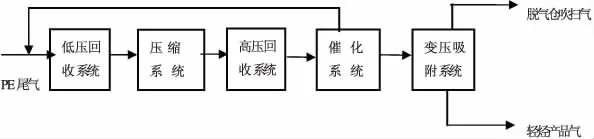

为了彻底完全回收再利用聚乙烯尾气,四川天一科技股份有限公司研发了聚乙烯尾气完全回收和利用的新技术,流程示意图如图1:将催化脱氢技术与PSA分离技术结合,从聚乙烯尾气中同时回收烃类组分和氮气,氮气中氢气体积分数小于0.1%,氮气体积分数大于98%,氮气回收率大于99%,氮气返回脱气仓循环使用后烃类组分的回收率为100%,达到了近零排放。

图1 PE装置尾气完全回收系统示意框图

图1中低压回收系统、压缩系统和高压回收系统是聚乙烯装置本身自带的3个回收系统,催化系统和PSA系统是根据新技术的脱氢和分离回收设置的系统。

3.1 催化脱氢技术

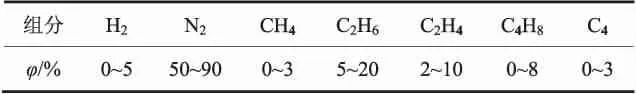

聚乙烯尾气的典型组成如表2所示,其中含有氢和烯烃,可以利用催化剂使氢与烯烃反应生成烷烃,达到脱氢的目的。根据聚乙烯装置脱气仓对氢含量的要求,调节控制催化反应的温度,达到不同的脱氢效率。

表2 PE尾气的典型组成

在实验室根据聚乙烯尾气配制实验用原料气进行催化脱氢的研究实验,结果表明:在研究的脱氢催化剂上,反应温度在~70℃、空速3000h-1时就能将实验用原料气中体积分数3%的氢降低至0.05%以下,3000h-1~6000h-1空速对脱氢反应效率影响较小。

3.2 变压吸附分离技术

脱氢后的气体经换热器和冷却器降温后进入PSA分离装置后,乙烯、乙烷等烃类组分被吸附剂选择性吸附,从吸附塔顶出口获得纯氮气,其中氢气体积分数小于0.1%,可以直接返回聚乙烯装置脱气仓作为吹扫气体,通过真空泵降压将吸附在吸附剂上的烃类组分脱除获得富烃类组分产品,可以去乙烯分离装置回收乙烯、丙烯等产品,乙烷等饱和烃类组分也可以作为乙烯裂解炉的原料,富烃类组分也可以作为燃料或做其它用途。

4 结论

催化脱氢技术与PSA分离技术组合的新技术的应用使聚乙烯尾气实现了完全回收和利用,工艺流程简单,氮气中氢气体积分数小于0.1%,氮气体积分数大于98%,氮气回收率大于99%,氮气返回脱气仓循环使用后烃类组分的回收率为100%,彻底实现了近零排放。

参考文献

[1] 杨素珍.高密度聚乙烯装置粉料处理尾气的回收利用[J].河北化工,2009,32(2):41-44.

[2] 于正一.采用膜分离技术从气相法聚乙烯装置的尾气中回收烃类[J].化工进展,2007,26(5):731-734.

[3] 辛闻.变压吸附技术在聚乙烯装置尾气回收项目上的应用[J].石化技术与应用,2012,30(4):332-335.

[4] 姜立良.聚乙烯排放尾气的回收和利用[J].石油化工设计,2015,(4):61-64.