发动机试制辅助工装的设计及应用

2018-05-24叶鹏博士王森

叶鹏,博士,王森

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230022)

前言

按照规定的技术要求,将若干个零件接合成部件或将若干个零件和部件接合成产品的过程,称为装配,前者称为部件装配,后者称为总装配。发动机装配是整个发动机制造过程中的最后一个阶段,占有重要的地位。发动机的质量最终由装配工作保证,装配过程不是将合格零件简单地连接起来的过程,而是根据各级部装和总装的技术要求,通过校正、调整、平衡、配作以及反复检验来保证产品质量的复杂过程。若装配不当,即使零件的制造质量都合格,也不一定装配出合格的产品,反之,当零件的质量不十分良好,只要在装配中采取合适的工艺措施,也能使产品达到或基本达到规定的要求。

在发动机装配过程中,为保证发动机的装配工艺性及装配质量,一些结构比较特殊的零件,常规装配工具无法达到装配要求,必须设计制作专用的工装,才能完成发动机的装配。

1 各类辅助工装的识别、设计及应用

1.1 缸体水道试漏工装

2.0T+ 发动机的缸体作为发动机的核心零部件,为检测缸体机加工质量,需对缸体水道气密性进行检查,根据2.0T+发动机缸体水道的分布特点,设计制作专用工装,如下:

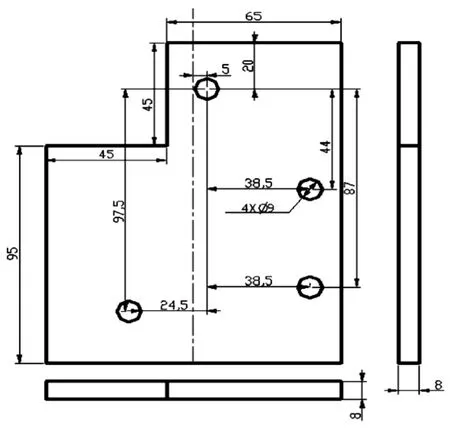

图1 缸体火力面水道密封板

如图 1,设计制作缸体火力面的水道密封板,图中的小圆孔与缸体火力面上的缸盖螺栓安装孔正好对齐,完全封闭缸体火力面的所有水道孔。

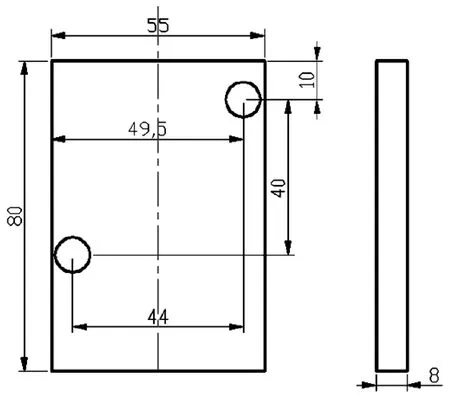

图2 排气侧水道密封板

如图 2,设计制作排气侧水道密封板,此位置用于装配水泵模块组件,完全封闭缸体排气侧的所有水道孔。

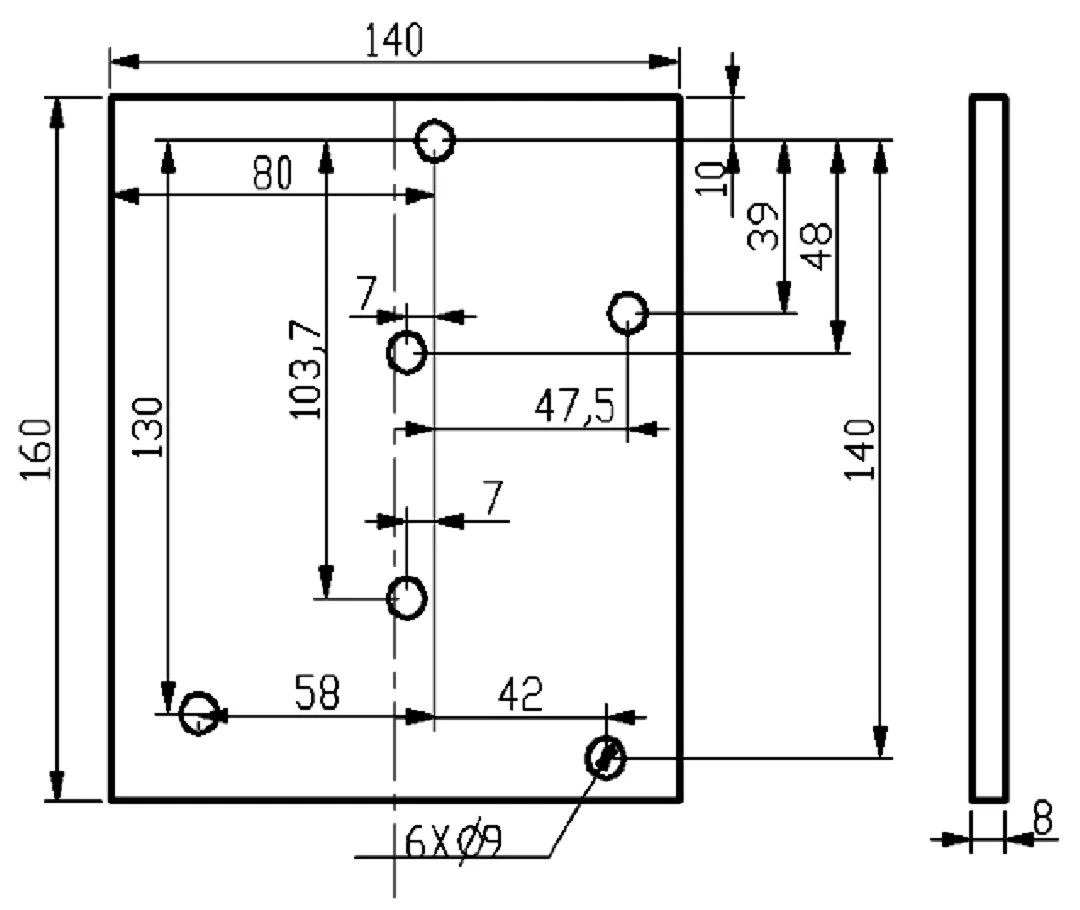

图3 出水口水道密封板

如图 3,设计制作出水口水道密封板,图中的小圆孔与装配出水口时的螺栓安装孔正好对齐,完全封闭出水口处的水道。

图4 进气侧水道密封板

如图 4,设计制作缸体进气侧水道密封板,此位置用于装配机油滤清器支架组件,部分封闭缸体进气侧的水道孔,在缸体上留有一个水道孔不封闭。

进行缸体水道试漏时,首先将缸体的前后端面的两处水道口使用碗形塞(1003105FA)密封,并将缸体的火力面、进气侧、排气侧和出水口处的水道口使用专用工装进行密封,在进气侧预留的一个水道孔处砸入一个φ16的中空尼龙棒,尼龙棒的内径为φ10,并在尼龙棒上装配一根细长的橡胶软管,将缸体完全没入水中(橡胶软管的末端伸出水面),使用高压气枪往橡胶软管内吹气,看是否有气泡冒出,用以判断缸体水道的加工铸造质量。

1.2 缸孔变形量测量工装

2.0T+ 发动机的缸体作为发动机的核心零部件,为检测缸体成品的圆柱度是否符合技术要求,缸体各缸孔傅立叶变形数据是否均在标准值之下,缸体加工质量是否合格,分析缸孔变形对机油耗和发动机性能的影响。设计制作专用工装,如下:

图5 缸孔变形量测量夹具

图6 缸孔变形量测量芯棒

如图 5,缸孔变形量测量夹具根据缸体上两个主轴承挡之间的距离,以及缸孔的直径进行设计制作,夹具上的四个螺纹孔,可以与主轴承挡上螺纹孔完全对齐。

进行缸体缸孔变形量测量时,首先将缸盖螺栓按照20Nm+90°-180°(反向松开)+20Nm+90°+90°的拧紧方式拧紧(装配气缸垫), 将缸孔变形量测量夹具放入主轴承挡相应两个挡之间,放入缸孔变形量测量芯棒,调整夹具的相对位置,保证夹具与缸孔的同轴度,并将夹具用螺栓固定在缸孔的四周,螺栓的拧紧力矩不宜过大,一般为20Nm,避免此螺栓力矩对缸孔变形造成影响,之后用专门的设备对缸孔的变形量进行测量和分析。

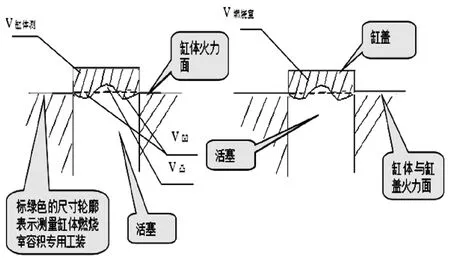

1.3 压缩比测量工装

压缩比作为 2.0T+发动机的重要参数,需在发动机装配过程中分别测量缸体、缸盖的燃烧室容积,折算出压缩比。由于 2.0T+发动机各缸活塞在上止点的位置时,活塞最高点

突出缸体火力面,需单独设计制作压缩比测量工装。

理论计算:

V缸体测:图a打剖面线部分,测量得出,已知

V凸:图a标红线以上活塞突出部分的容积

V凹:图a标红线以下活塞凹陷部分的容积

V工装:图a标红线以上绿色框线一下的容积,已知

V缸盖测:图b标红线以上蓝色框线以下的容积,测量得出,已知

V燃烧室:图b中总燃烧室容积,待求;

V缸体测=V工装+V凹-V凸①

V燃烧室=V缸盖测+ V凹-V凸②

整理①、②得出:V燃烧室=V缸体测+V缸盖测-V工装(不考虑缸垫)

设计制作装用工装如下:

图7 压缩比测量工装

如图7,使用有机玻璃,设计制作长宽高分别为100mm,100mm和8mm的长方体,在该长方体的正中间加工一个直径为85mm,深度为4mm的凹槽。另外,在凹槽的内部再加工4个直径为3mm的通孔,通孔的上下端面均加工出倒角。

进行 2.0T+缸体燃烧室容积测量时,首先使用干净的棉布将缸孔,活塞顶部等擦拭干净,并用百分表调整活塞的上止点位置,在缸孔的四周均匀涂抹黄油,用于固定压缩比测量工装,将压缩比测量工装带凹槽的一面紧贴缸孔,因2.0T+的缸孔内径为 85mm,可以保证测量工装上的凹槽正好与缸孔对齐。使用滴定管将煤油均匀、缓慢地从4个通孔滴入,根据滴定管上前后两次的读数,得出缸体的燃烧室容积。

进行 2.0T+缸盖燃烧室容积测量时,事先在缸盖上预装好气门、气门弹簧,气门弹簧下座,气门弹簧上座,气门锁夹,气门油封,火花塞,使用干净的棉布将缸盖每缸的燃烧室擦拭干净,在缸盖燃烧室四周的火力面上均匀涂抹黄油,用于固定压缩比测量工装,将压缩比测量工装不带凹槽的一面紧贴缸孔。使用滴定管将煤油均匀、缓慢地从4个通孔滴入,根据滴定管上前后两次的读数,得出缸盖的燃烧室容积。

根据理论计算,得出压缩比。

1.4 旋转曲轴专用工装

在 2.0T+发动机的装配过程中,需要测量曲轴装配完全后的静扭矩,以及在前端正时系统装配过程中,都需要旋转曲轴,使用一般工具无法旋转曲轴,需要设计制作旋转曲轴专用工装。

设计制作旋转曲轴专用工装如下:

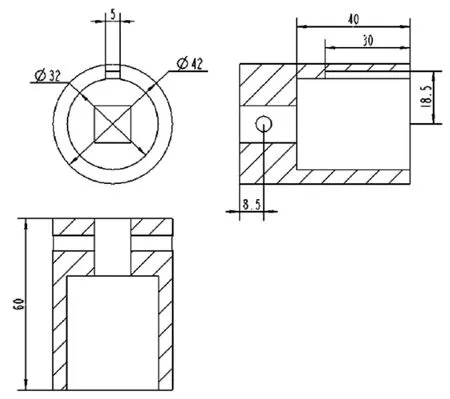

图8 旋转曲轴专用工装

如图8,曲轴上装有半圆键,旋转曲轴工装上设计30×5×2.5的凹槽,φ32的内径正好与曲轴前端的外径相同,40的孔深满足了专用工装完全与曲轴前端接触,专用工装的另一端面设计一长方体凹槽,正好与世达工具里的大号棘轮扳手相匹配,只要转动棘轮扳手时,即可通过该专用工装带动曲轴一并旋转。

1.5 气门油封安装专用工装

装配 2.0T+气门油封,用以防止机油顺着气门导管进入到燃烧室,从而起到防止烧机油的现象,装配气门油封,普通世达工具无法满足,需设计制作专用工装。

因缸盖加工过程中,进排气门导管突出缸盖的长度不同,而进排气门油封相同,为保证进排气门都能有效起到密封作用,进排气门油封砸入的深度不一致,需设计制作不同的专用工装,如图9和图10。

图9 进气门油封安装专用工装

图10 排气门油封安装专用工装

该专用工装包括工作部分和手柄部分,两者通过过盈配合的方式组合在一起,工作部分的一端内部有台阶孔,直径较大的孔用来保证气门油封的安装到位;另一头用于与手柄部分接触,保证与手柄部分的同轴度。手柄部分的一端有一细长的台阶,用于穿过气门油封和气门导管,起导向作用,另一端能在工作时与施力工具(如榔头)直接接触并传递力,安装气门油封时,首先将手柄部分的细长端蘸取少量机油,防止安装过程中损坏气门油封,将气门油封套入手柄部分的细长端,另一端施加力,并同时轻轻转动专用安装工具,保证受力均匀,完成装配。

1.6 气门锁夹安装专用工装

2.0T+气门锁夹呈空心倒椎台状,内部有三凸缘用以与气门杆配合,固定与气门弹簧上座的相对位置,通过弹簧的弹性实现弹簧上座与气门杆同时往复运动。装配气门油封,普通世达工具无法满足,需设计制作专用工装。

如图11,1为气门锁夹安装专用工装的执行机构,2为气门锁夹安装专用工装的固定机构,3为气门锁夹安装专用工装的主体结构。执行机构1通过螺栓与主体机构3配合,通过旋转螺纹,可调节执行机构1的上下位置。

装配气门锁夹时,首先将执行机构1向上调节至最高处,将主体机构3伸入缸盖,保证执行机构1和固定机构2分别放置在缸盖的上下端,将固定机构2顶住气门的伞端,调节执行机构1上的螺纹,保证其下端正好与气门弹簧上座完全接触,继续拧紧螺纹,压缩气门弹簧,保证气门杆顶端与气门弹簧上座支架留有合适距离,放入气门锁夹,再反方向旋动执行机构1上的螺纹,完成装配。

2 结论

本论文通过对 2.0T+发动机三维数模和装配过程的识别,设计制作专用的工装辅具,用于样机装配。在设计过程中,借助计算机三维建模软件Pro-E对各专用工装进行建模,并生成二维图,用于指导工装的制作。

参考文献

[1] 中国农业机械化科学研究院.实用机械设计手册(上)[m].北京∶中国农业机械出版,1985.

[2] 李庆寿,机械制造工艺装备设计适用手册[m],银州∶宁夏人民出版社,1991.

[3] 陈英年.汽车机械基础[m].北京∶机械工业出版社,2009(4).

[4] 吴建华.汽车发动机原理[m].北京∶机械工业出版社,2011(1).

[5] 钟平.液压与气压传动[m].哈尔滨∶哈尔滨工业大学出版社,2008(2).

[6] 汪凯.机械工业基础标准应用手册[m].北京∶机械工业出版社,2004.