基于MIDAS/GTS的上向水平分层充填法结构参数优化

2018-05-23毛贵林

毛贵林

(衡阳远景钨业有限公司, 湖南 衡阳市 421000)

0 引 言

杨林坳矿区位于湖南衡南县川口镇境内,主要为石英细脉带型白钨矿床。由于杨林坳矿区地质情况复杂,矿体形态多变,原有的采矿方法造成了回采率低,贫化率高的现状。因此,为了解决低效、低产能等问题,杨林坳矿区根据已有的地质资料情况对采场的具体参数进行重新确定。通过MIADAS/GTS数值模拟方法,对不同的采场结构参数及采场顶板及充填体的应力、变形情况进行模拟分析,通过科学的方法确定适合杨林坳矿体开采的采场结构参数。

1 数值模型的建立

1.1 基本假设

鉴于杨林坳矿区矿体复杂多变,为便于建模和分析计算,做出如下假设[2]:

(1) 矿岩体均为理想的弹塑性体,当其达到屈服极限以后,随着塑性流动,矿岩体强度与体积无改变;

(2) 矿岩体均为局部均质、各向同性材料,塑性流动不变材料[3];

(3) 考虑到矿岩体的脆性,各项数据分析所涉及到的所有物理量均不与时间相关;

(4) 在计算与分析过程中均不考虑矿岩体的硬化或软化;

(5) 用作计算的数值模型为底部约束,模型的侧面只考虑竖直方向上的应变变形。

1.2 矿岩及充填体力学参数

MIDAS/GTS软件进行数值计算分析的可靠性很大一部分在于准确的矿岩体力学参数。在实际生产过程中,采场顶板主要的破坏形式为拉伸破坏,因此在数值模拟的过程中将矿岩的抗拉强度设置为通过实验室三轴压缩试验测得的最小值,而抗压强度则实验室测得的平均值,这样可以在一定程度上减少岩体折减造成不准确情况的产生,同时还能为正常施工提供安全保证。但是,在实际的地质情况下由于节理、裂隙、地质弱面等岩体性质的存在,真实的矿岩体抗压强度及抗拉强度值等参数明显低于实验室通过三轴压缩试验测定的矿岩石力学参数。为了保障评价的真实性,可采用安全系数法对采场顶板以及充填矿柱稳定性进行判断。矿山应用中安全系数的定义为矿岩及充填体能承受的最大抗压强度与实际所受的最大压应力之比[3]。用于本次数值模拟计算应用的矿岩力学参数及充填体的力学参数如表1所示。

表1 采场数值模拟物理力学参数

2 上向水平分层充填法采场结构参数优化

2.1 矿岩及充填体力学参数

根据以下原则,建立数值模型:

(1) 本次模拟主要观察回采过程及采空区状况,因此对矿体产状及矿岩特性进行一定的简化。简化后的计算模型矿体平均厚度为15 m,倾角36°;

(2) 通过对不同矿房中矿柱的不同宽度、高度等因素及每种回采间隔的模拟,判断出整个生产期间最危险的状况;

(3) 为了保证模拟结果与实际生产相对应,结合弹塑性力学及分析力学中,开挖后应力变化的影响范围为所开挖范围的3~5倍。因此,本次计算采用的模型尺寸取为所开挖范围的5倍;

(4) 本次模拟不考虑顶底板的变化,因此在回采过程中采空区的最大空顶高度为实际开采高度;

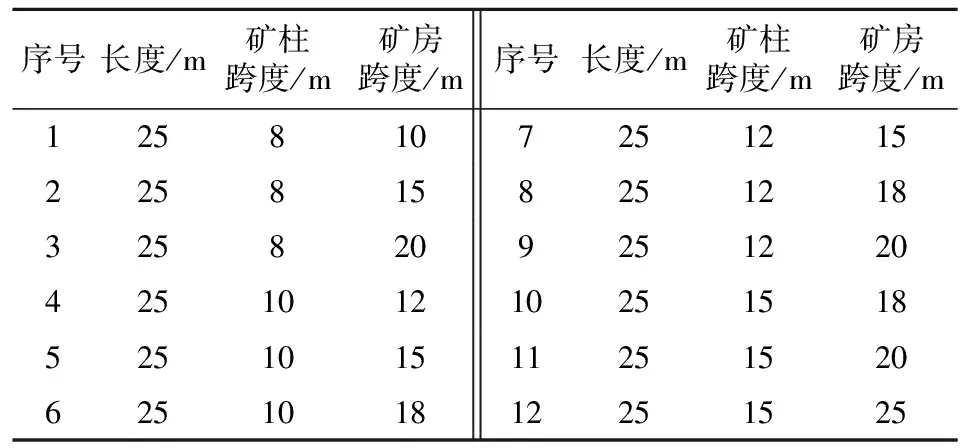

(5) 本次模拟共对12种不同采场规格的上向水平分层充填法进行计算,具体规格如表2所示。

根据上述原则,建立尺寸为X(宽)×Y(高)×Z(长)=440 m×360 m×2300 m的采场模型。见图1。

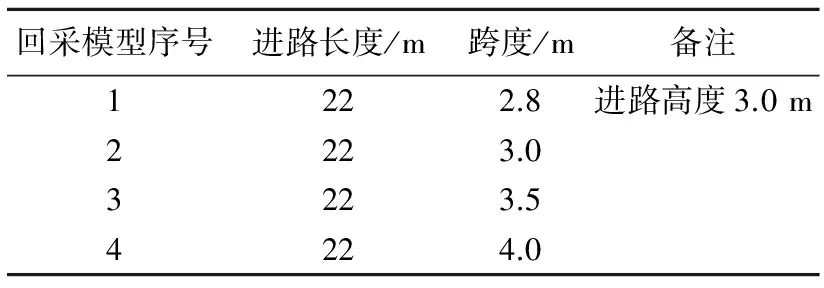

表2 上向水平分层充填法矿房矿柱规格数值模型几何尺寸

图1 采场模型

2.2 采场结构参数优化结果分析

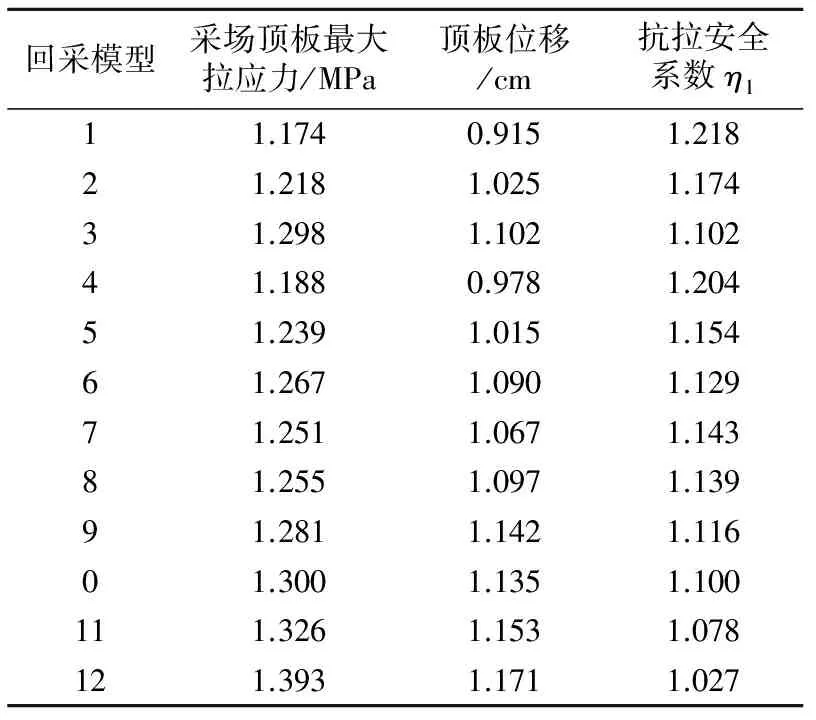

采场结构参数优化是确定合理的矿房尺寸和矿柱宽度,并在此基础上分析采空区矿房顶板及充填矿柱的稳定性,以选择最优的结构参数。通过模拟,得到各矿房、矿柱的最大拉应力、最大压应力及垂直位移(见表3、表4),模型数值模拟云图如图2所示,根据模拟结果可以得出如下结论:

表3 采场顶板数值分析应力变形数据

表4 充填矿柱数值分析应力变形数据

(1) 开采完毕后,实验模型的主要下沉区集中在上盘位置,其中大部分呈现下沉状态,且分布均匀,地表竖直方向的位移量均未出现大的差别,均在1~3 cm之间变化,充填体对采空区地表下沉起到了良好的控制作用。

(2) 模拟过程中,在不同跨度的采场中,拉应力及压应力随着采场的跨度增大而增大,但并不呈现线性关系。同时,采场竖直方向的位移量也随着采场跨度的增大而出现了极大的变化,随采场跨度的增大竖直位移量也随之增加。这种情况则说明,随着采场跨度增大,采场稳定性越来越差。

(3) 在未充填前,采场上部围岩和采空区顶板均显现了拉应力的变化,虽然拉应力波动未超过其极限强度,但部分数值计算模型中表现出来的安全系数均不足1.1,这也表明采场存在安全隐患,安全性较差。

(4) 在整个模型开采模拟稳定后,大部分空区顶底板及充填体矿柱主要受到拉应力破坏,因此在考虑最大压应力和拉应力值的条件下,认为安全系数η1≥1.15时顶板及矿柱抗拉稳定性较好;而安全系数η2只要大于1.0即可认为顶板及矿柱抗压稳定性好[5]。根据以上条件判断,6~12号模型模拟结果不能满足安全生产要求。根据开采效率及生产收益等因素,5号模型,即矿柱宽10 m、矿房宽15 m的安全可靠性较好,经济指标也较理想,因此推荐该矿区采用矿柱宽10 m、矿房宽15 m作为上向水平分层充填法的采场结构参数。如果在开采过程中,发现部分地段稳固性较差,可适当减小采场规格[6]。

图2 4号模型模拟结果

3 上向进路充填法进路规格优化

3.1 采场结构参数优化结果分析

根据以下原则,建立数值模型:

(1) 上向分层进路充填法的主要结构参数是进路规格,由于半风化矿体稳固性较差,根据矿山实际开挖经验,空区高度不宜超过3 m[7]。因此,为简化模拟过程,固定进路高度为3 m,模拟4种不同进路宽度(见表5);

(2) 进路长度取半风化矿体平均厚度22 m;

(3) 为了保证模拟结果与实际生产相对应,结合弹塑性力学及分析力学,开挖后应力变化的影响范围为所开挖范围的3~5倍。因此,本次计算采用的模型尺寸取为所开挖范围的5倍。

据此确定模型的尺寸X(长)×Y(高)×Z(宽)为1460 m×260 m×250 m。

表5 上向进路充填法进路规格数值模拟几何尺寸

3.2 采场结构参数优化结果分析

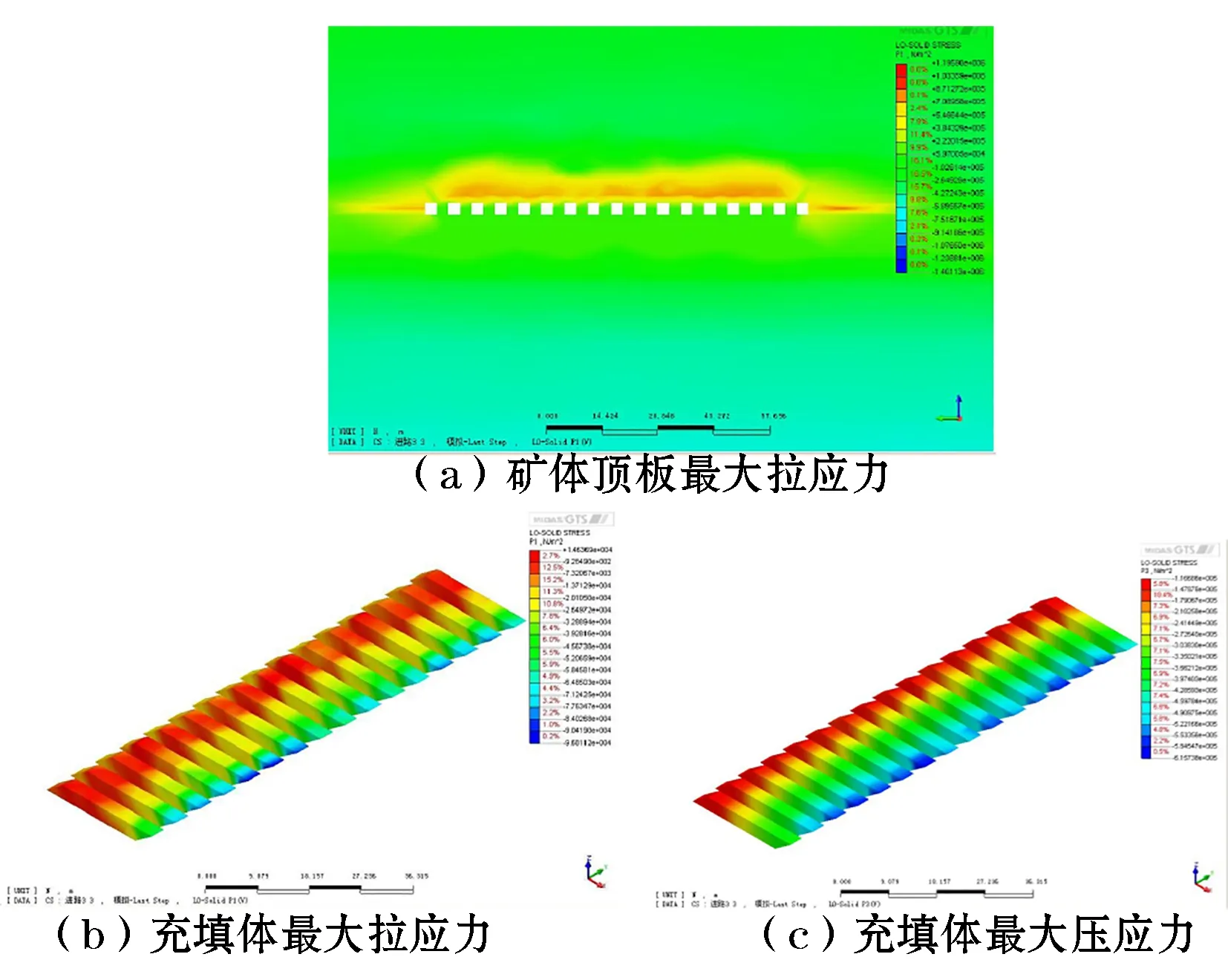

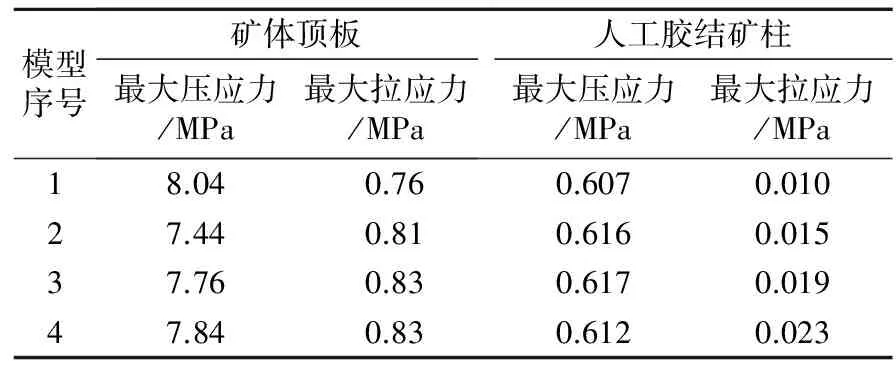

经过MIDAS分析计算,部分进路规格条件下的应力情况如图3所示。各个进路模拟结果见表6。

根据模拟结果可以发现,矿体顶板以及人工胶结矿柱所反映出的最大压应力及最大拉应力均符合安全生产的要求;同时模拟的各模型中矿体顶板所受到的最大拉应力均小于其抗拉强度,可以满足安全生产的要求;而4号模型计算结果显示,充填后的人工胶结矿柱所受到的最大拉应力超过其所能承受的抗拉强度。3号模型计算结果显示,人工胶结矿柱的最大拉应力接近抗拉强度,因此并不能保障安全生产的要求。我国大部分金属矿山巷道断面均为3 m×3 m,因此最终选定2号模型的参数进行设计,即半风化矿体上向进路充填法进路规格为3 m×3 m。在实际生产中,可根据实际生产需要适当调整进路尺寸,以提高进路采矿效率和生产能力。

图3 模型2模拟结果

模型序号矿体顶板最大压应力/MPa最大拉应力/MPa人工胶结矿柱最大压应力/MPa最大拉应力/MPa18.040.760.6070.01027.440.810.6160.01537.760.830.6170.01947.840.830.6120.023

4 结 论

利用数值模拟手段,对杨林坳矿区上向水平进路充填法的结构参数进行了优化,得出该采矿方法的进路规格为3 m×3 m;采场结构参数为矿柱宽10 m、矿房宽15 m。重新确定的参数对矿山未来的生产提供科学的指导作用,同时可以提升生产期间的安全性,使矿山生产更加规范高效。

参考文献:

[1]刘晓明,罗周全,张 保,等.上向分层回采釆场稳定性数值模拟研究[J].矿冶工程,2009,29(4):10-13.

[2]王长贵,杨依锋,冯浩楠.大广山铁矿开拓及采矿方法的变更[J].采矿技术,2013,13(06):4-6.

[3]远 洋.某含铜磁铁矿采矿方法改进[J].金属矿山,2013(07):26-30.

[4]何洪涛,周 磊,王湖鑫.上向水平进路充填采矿法在和睦山铁矿的应用研究[J].有色金属(矿山部分),2012,64(01):13-16.

[5]林 友,况世华,王育军,等.上向分层进路充填采矿法在木利锑矿的应用[J].昆明冶金高等专科学校学报,2011,27(05):9-17.

[6]胡道喜.上向进路与上向分层充填法在李官集铁矿的应用[J].金属矿山,2011(04):21-23.

[7]朱宏伟.上向进路充填采矿法在哈图金矿的应用[J].新疆有色金属,2010,33(05):19-21.

[8]程 健.川口钨矿杨林坳矿区倾斜中厚矿体开采技术研究[D].长沙:中南大学,2014.

[9]周登辉.川口钨矿半风化矿脉群难采矿体采矿方法研究[D].长沙:中南大学,2014.