航空发动机某紧配合零件分解方法研究

2018-05-23王洪明

王洪明

(中国航发沈阳黎明航空发动机有限责任公司,沈阳110043)

0 引言

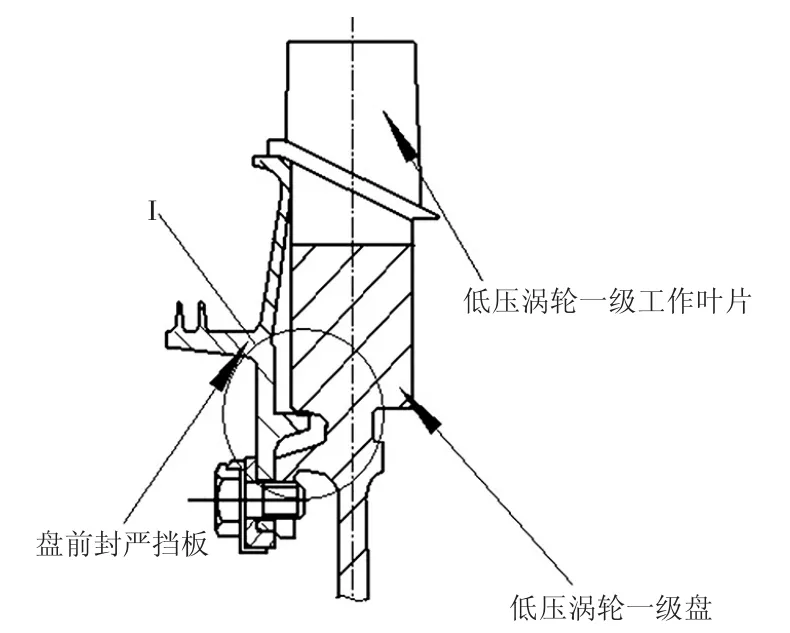

低压涡轮转子是发动机中关键的旋转部件之一,在高速旋转下工作,承受非常大的气体负荷和质量负荷、高温燃气负荷,零件需要具有较高的强度和可靠性。某型号低压涡轮转子组件由低压涡轮轴、低压涡轮一级盘组件、低压涡轮二级盘组件等组成。

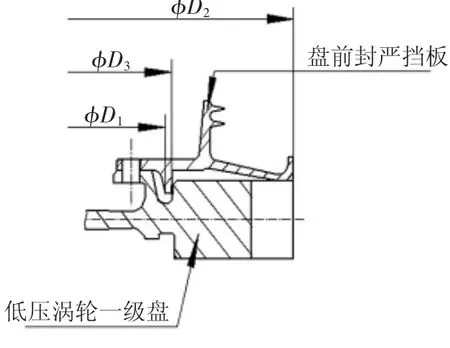

低压涡轮一级盘组件由低压涡轮一级盘、低压涡轮一级工作叶片、盘前封严挡板封严挡板组成,如图1所示。其中,盘前封严挡板的作用是固定安装到低压涡轮一级盘上的低压涡轮一级工作叶片,盘前封严挡板与低压涡轮一级盘通过止口定心,并用螺钉固定。具体装配关系如图2所示,低压涡轮一级盘相当于孔尺寸,盘前封严挡板相当于轴尺寸,配合关系为过盈配合,在装配过程中采用加热低压涡轮一级盘的方法进行盘前封严挡板的装配。

但是由于盘前封严挡板与低压涡轮一级盘是过盈配合,盘前封严挡板与低压涡轮一级盘之间存在过盈力,经过试车考核后的发动机在进行发动机分解检查时,靠人的力量无法克服盘前封严挡板与低压涡轮一级盘之间的过盈力和盘前封严挡板的重力。目前,将连接盘前封严挡板与低压涡轮一级盘的螺钉去除后,用尖边螺丝刀沿低压涡轮一级盘与盘前封严环之间的微小缝隙向内深入,将盘前封严挡板撬起,但随之而来的是盘前封严挡板、低压涡轮一级盘的损伤和盘前封严挡板的变形,因此,如何有效地分解盘前封严挡板成为需要解决的问题。

1 工装基本结构设计及运动仿真

图1 低压涡轮一级盘组件结构示意图

图2 低压涡轮一级盘与盘前封严挡板配合示意图

1.1 基本设计理念

盘前封严挡板与低压涡轮一级盘通过紧配合,并通过螺钉拧紧的方式固定在一起,盘前封严挡板与低压涡轮一级盘装配关系如图3所示[1]。低压涡轮一级盘相当于孔尺寸,盘前封严挡板相当于轴尺寸,配合关系为紧配合,盘前封严挡板与低压涡轮盘之间存在过盈力,工作后的发动机在进行发动机分解检查时,靠人的力量无法克服盘前封严挡板与低压涡轮盘之间的过盈力而造成盘前封严挡板无法分解。

分析盘前封严挡板的结构特点和盘前封严挡板与低压涡轮盘的装配特点,盘前封严挡板上没有顶丝孔,盘前封严挡板与低压涡轮盘均带有卸荷槽且边缘重合,图4为盘前封严挡板与低压涡轮一级盘安装边局部放大图。盘前封严挡板没有任何可以承担力的表面,造成工装设计困难,盘前封严挡板上的封严篦齿成为唯一的选择,如图5所示。篦齿成为唯一可以承担力的位置,但是,封严篦齿上同时喷有涂层,因此需要尽量减小篦齿所受到的压力,并且不能够碰伤涂层,因此工装的整体设计选用铝材料,并且选择整环受力,不选用局部点受力,减小对篦齿涂层的压力。因此将工装做成整环的形式,所以提升环由两半提升环组成。

在组件状态下低压涡轮盘中间有长轴穿过,低压涡轮盘的中心无法承担反作用力,而低压涡轮盘盘面比较厚,因此设计成4根顶柱顶在低压涡轮盘盘面上,作为反作用力。

该工装由两半提升环、4根顶柱组成。工作中,提升环与盘前封严挡板的篦齿相接触,两半提升环4根顶柱通过螺纹与提升环相连接,顶柱顶在低涡盘上,不断旋转顶柱而提升提拉环,带动紧配合零件向上提升而分解。

图3 装配图

图4 安装边

图5 前挡板外边

1.2 结构设计与运动仿真

根据盘前封严挡板的结构特点,需要通过盘前封严挡板的篦齿作为受力点,向上提拉盘前封严挡板,为使盘前封严挡板篦齿均匀受力并且每处的承受力尽可能小,采用整圈受力方式,工装需要做成2个半环的形式方可套入盘前封严挡板,如图6所示。使用时再将2个半环通过螺栓紧固在一起。提拉方式采用4根螺柱支顶低压涡盘,通过旋转螺柱,不断提升工装,进而提升盘前封严挡板。工装示意图如图7所示。

图6 半环

图7 分解工装

将工装装配到低压涡轮盘上的盘前封严挡板上,螺柱拧紧到接触低压涡轮一级盘处,使工装的提拉部位接触到盘前封严挡板的篦齿,如图8所示。继续旋转螺柱,使螺柱顶在低压涡轮一级盘面上,向上提拉工装,工装带动盘前封严挡板向上提升,使盘前封严挡板与低压涡轮一级盘脱离,如图9所示。

图8 分离前

图9 分离后

图10

图11

2 零件拔出力理论计算

盘前封严挡板与低涡一级盘通过止口过盈配合,其装配关系和配合位置如图10、图11标注位置所示。

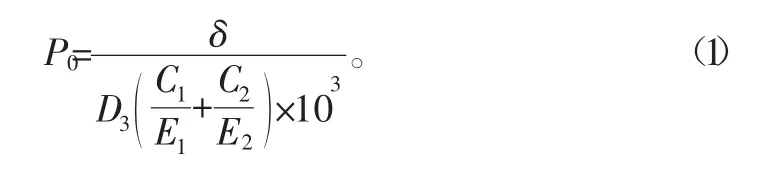

计算盘前封严挡板与低压涡轮一级盘过盈配合接触压力理论公式[2-3]为

式中:P0为接触压力,Pa;δ为过盈量,μm;d为挡板止口公称外径,mm;C1为盘前封严挡板刚性系数;C2为低压涡轮一级盘刚性系数;E1为盘前封严挡板弹性模量,Pa;E2为低压涡轮一级盘弹性模量,Pa。其中:

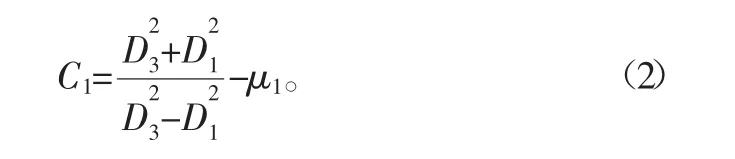

式中:D1为盘前封严挡板内径,m;D3为盘前封严挡板外径,m;μ1为泊松比。

式中:D2为低压涡轮一级盘外径,m;D3为盘前封严挡板外径,m;μ2为泊松比。

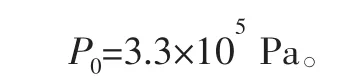

将式(2)、式(3)代入式(1),计算平均接触压力,得:

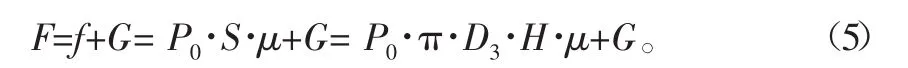

如图12所示,盘前封严挡板与低压涡轮一级盘配合处的直径为D3,配合高度为H,盘前封严挡板与低压涡轮一级盘接触面积为

式中:S为盘前封严挡板与低压涡轮一级盘接触面积;D3为低压涡轮一级盘止口内径;H为盘前封严挡板与低压涡轮一级盘接触高度。

图12

盘前封严挡板的拔出力即为拔出盘前封严挡板时所受的摩擦力f与盘前封严挡板的重力G之和,即

式中:F为拔出力,N;f为摩擦力,N;μ为摩擦因数;G为盘前封严挡板重力,N。从而得出F=1750 N。

3 工装设计及强度计算

分析工装分解盘前封严挡板的过程,分解工装将盘前封严挡板提起,受力位置在分解工装提升端面边缘线上;通过旋转顶柱,再带动工装和盘前封严挡板一同升起,受力位置为顶柱的截面,因此对这两处进行简要分析。

图13

3.1 提拉端面设计及强度计算

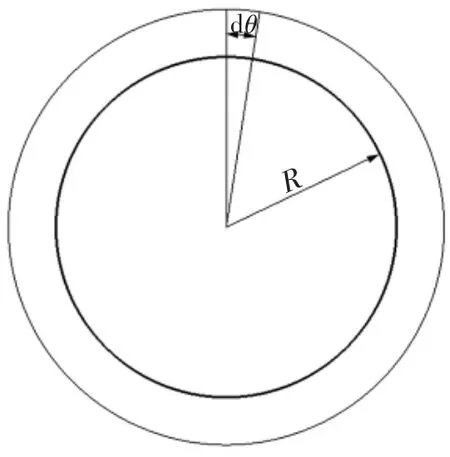

提拉端面如图14所示,受力为线受力,受力线为图14中加深线,截取dθ,其受力为根据图15计算抗弯强度系数

图14

图15

图16

式中:W为抗弯强度系数;R为工装提拉面内径,m;h为工装提拉面厚度,m。

根据图16计算提拉端面力矩

式中:M为力矩,N·m;F1为提拉力,N;L为工装提拉面宽度,m。

抗弯强度为

式中:σ为抗弯强度,Pa;W为抗弯强度系数。

将式(7)、式(8)代入式(9),计算得抗弯强度σ=6.48 MPa。

取安全系数为n=5,则:式中,[σ]为许用抗弯强度,Pa。

3.2 顶柱设计及强度计算

工装由4根顶柱组成,在使用过程中均匀旋转提升,使零件分解。假设分解过程中,在某一极限时刻,由1根顶柱承担所有分解力,则分解力F=1750 N,由

式中:σ为抗弯强度,Pa;A为截面面积,m2,A=π×r2=2.83×10-5m2。从而求出σ=61.8 MPa。取安全系数为n=3,则σ1=3×61.8=185.4 MPa<[σ]。其中,[σ]为许用抗压强度。

4 应用与结论

工作过程中,将两半提升环分别套装到低压涡轮转子的盘前封严挡板的篦齿上,拧紧连接两半提升环螺栓,使提升环稳固,两半提升环4根顶柱通过螺纹与提升环相连接,顶柱顶在低压涡轮盘上,提升环与盘前封严挡板的篦齿相接触,均匀旋转4根顶柱而提升提拉环,带动紧配合零件向上提升而分解。

[参考文献]

[1] 麓山文化.UG NX9中文版机械设计从入门到精通[M].北京:机械工业出版社,2014.

[2] 沈健,朱亚军,周丹,等.基于有限元的过盈配合平均接触压力求解[J].机械工程师,2015(7):17-20.

[3] 濮良贵,纪名刚.机械设计[M].8版.北京:高等教育出版社,2005.