高温合金材料拉削工艺的研究

2018-05-23隋胜涛庞继友刘军喆

隋胜涛, 庞继友, 刘军喆

(中国航发沈阳黎明航空发动机有限责任公司,沈阳110043)

0 引言

在拉削高温合金时存在着很多问题,尤其是拉削较难加工材料,如GH2696、GH4169及某型号的高压涡轮盘和低压涡轮盘所用材料FGH96(粉末高温合金)等。我们选择了新型刀具材料粉末冶金高速钢PM-T15和ASP2030制造拉刀。并对从选材到应用的整个工艺过程进行跟踪研究,最后得出结论:该材料可延长刀具寿命50%以上,从而可大大降低此类刀具的成本。

拉刀在航空发动机制造业应用非常广泛,它具有加工精度高、加工效率高、表面粗糙度低等优良性能。在某些航空零件上,这种加工工艺方法是其它加工手段不可替代的。但在拉削某型号叶片时,因其材料是铁基高温合金GH2696,较难加工,目前所用的最好的刀具材料是W2Mo9Cr4VCo8(M42),拉削过程中出现的问题很多,刀具寿命短,底面拉刀刃磨一次后,仅能拉削10~20片叶片,刀具磨损严重,被拉削表面波纹大,尺寸难以保证,还出现过拉刀被拉断的现象,有必要开展GH2696材料拉削性能研究,为今后拉削航空难加工材料开辟一条新路。

1 拉削GH2696材料拉刀的性能及设计

以GH2696材料叶片为载体,进行粉末冶金高速钢拉刀的工艺研究,找到一种更适合加工难加工材料的刀具材料,研究该材料的机械加工性、热处理方法、制造拉刀时的结构及拉削参数,并对其能否推广应用于实际生产中进行可行性分析。

1.1 叶片材料

叶片材料是铁基高温合金GH2696。该材料是一种以Fe-25Ni-12Cr为基体的高温合金,用少量的钛、铝、钼和微量硼综合强化,在650℃以下具有高的屈服强度和持久蠕变强度,以及良好的高温弹性性能、抗燃汽腐蚀性能和加工塑性。其良好的力学性能给机械加工带来很大难度。

热处理:固溶1000~1050 ℃,保温2~5 h,油冷;时效730~780 ℃,保温16 h,空冷;硬度302~388 HB。

1.2 拉刀的选择

由于该材料拉削有一定难度,所以我们选择了用粉末冶金高速钢PM-T15和ASP2030制造拉刀,为了解该刀具材料的拉削性能,选择了左右侧面粗拉刀(图号3BD175-0013-1/2)做为我们研究的对象。用PM-T15材料制造3BD175-0013-1/2的第一段拉刀(2把),用ASP2030材料制造3BD175-0013-1/2的第二段拉刀(2把)。

1.3 原拉削时出现的问题及解决办法

原拉削时刀具寿命很短,有的拉刀刃磨一次只能拉削20~30片叶片,刀具磨损严重,被拉削表面波纹大,尺寸难以保证。究其原因很复杂,包括叶片材料加工难度大、留加工余量大(相对拉削其他材料)、机床的装夹部位刚性差、液压系统不平稳等。首先针对该叶片材料强度高、韧性好、加工困难等特点,将拉刀的齿升量降低,由原来的0.07、0.08 mm降到0.04、0.05 mm(两段拉刀),并将叶片的拉削余量尽量留得少一些。这样做了改进之后,拉削效果有了明显的好转。针对以上拉削GH2696材料出现的问题,我们选择了用粉末冶金高速钢PMT15和ASP2030制造拉刀,以进一步提高拉削质量,并将其与原拉刀材料进行比较。

1.4 拉刀材料及特性

1)拉刀材料采用粉末冶金高速钢PM-T15和ASP2030制造。传统的高速钢冶炼制造工艺采用大吨位电弧炉冶炼、模铸浇铸成锭,由于钢锭浇铸尺寸较大,钢水冷却缓慢且高速钢化学成分复杂,合金元素含量高,使其莱氏体组织粗大,碳化物偏析严重,从而降低了高速钢的各方面的性能,力学性能降低,锻、轧加工困难,热处理变形严重。粉末冶金高速钢改变了传统高速钢浇铸与成锭工艺,采用了雾化制粉及压力加工成型工艺。国际上较先进的粉末冶金高速钢制造基本工艺是将冶炼完、符合化学成分要求的钢水及经强力高压氮气雾化的细小液滴瞬间迅速凝固成合金粉末颗粒,其粒度相当于一般铸锭亿万分之一的“超细小钢锭”,形成了极快冷凝固制粉。雾化制粉完成后,合金粉末颗粒经筛分、装包套、摇实、抽真空脱气等工序,再经冷、热等压力加工成锭。其优点是成分均匀碳化物无偏析,易实现高合金化;与传统高速钢比较,其强度和韧性大幅度提高,热处理变形小,尺寸稳定性高,可磨削性能好。

2)材料原始状态技术条件。ASP2030:碳化物偏析0~1级;原始状态硬度为27 HRC;平面度不大于0.5。PMT15:碳化物偏析0~1级;原始状态硬度为23~24 HRC;平面度不大于0.5。

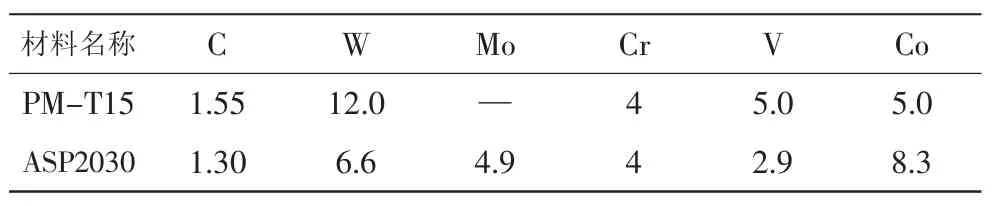

3)化学成分(见表1)。

表1 化学成分质量分数 %

4)品质特性。组织均匀细小,无碳化物偏析,高耐磨性,韧性和抗疲劳性优异,各向同性,加工性能优良,热处理性能稳定。

5)应用。基于粉末冶金高速钢具有以上优秀品质,适用于要求长寿命刀具和切削难加工材料用复杂刀具,并能提升断续切削能力,因此可显著提高生产率,降低刀具成本。

1.5 粉末冶金高速钢拉刀的结构

由于GH2696材料强度和韧性都很高,刀具磨损严重,所以在粗拉削时选择的齿升量相对于拉削其它材料要小一些,每齿齿升量为0.04、0.05 mm,拉刀的前角为10°、后角为3°(同M42拉刀)。

1.6 粉末冶金高速钢拉刀加工工艺性

1)铣削性能。从以上材料性能可以看出,粉末冶金材料在热处理前硬度较低,采用普通的高速钢W18Cr4V即可加工。PM-T15切削参数:a=3 mm,f=63 mm/min,v=31.4 m/min。ASP2030切削参数:a=1.5~2 mm,f=63 mm/min,v=31.4 m/min。

2)磨削性能。最好采用混合刚玉砂轮磨削,用铬刚玉砂轮磨削也可以。淬火前,用铬刚玉砂轮磨削时,感觉材料有些黏,粗磨后表面稍有退火,精磨时进给量不要超过0.02,以免退火。为防止热处理变形,淬火前留粗磨余量单面0.6 mm(实际热处理变形量很小,约0.1 mm)。用铬刚玉砂轮磨削时的磨削参数(2种材料均用此砂轮):a=0.02 mm,f=3~5 mm/次,v=2355 m/min。

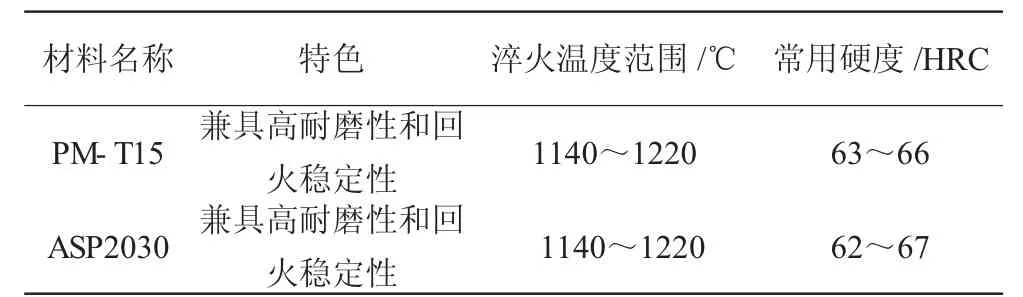

3)热处理特性及制度。相对于常用的高速钢M42,粉末冶金高速钢的热处理变形小,不易出现微裂纹。淬火伸长量:PM-T15为0.0025 mm;ASP2030为0.0025 mm。热处理制度见表2。

表2 热处理制度

2 试验

1)材料。被拉削材料为铁基高温合金GH2696,拉刀材料为PM-T15和ASP2030,润滑油为30号机油。

2)设备为40 t卧式拉床。

3)拉削速度:拉削速度选择1.5 m/min时,被拉削零件表面振动波纹较大,并伴随有很大的振动声音;拉削速度选择1.9 m/min时,被拉削零件表面仍有振动波纹,声音有所减轻;拉削速度选择2.2 m/min时,刚拉削时零件表面没有波纹,待拉到第32个叶片以后开始有轻微的波纹,并伴随有轻微的振动声。由于该拉床的最大拉削速度是2.2m/min,所以我们就用这一速度做了实验。

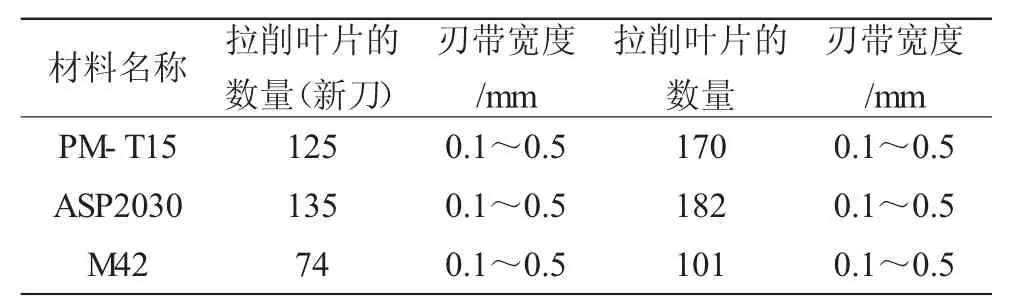

4)试验结果(见表3)。

表3 试验结果

由于试验条件有限,装夹部位刚性差、液压系统不平稳,得出的数据只能是现有条件下的结果,据资料介绍和我们在其它刀具上的应用情况看,效果还应更好。

3 性价比分析

由于该课题是试验性质的,进料比较少,成本相对要高一些,所以做详细的性价比分析不可能准确。而且,不同的粉末冶金高速钢其价格也不一样,性能也不一样。所以我们只能做一下简单的分析。

如果各方面都操作好的话,包括进料渠道、材料状态,如我们买的材料是成材,不需要粗铣去很大的余量,M42材料只能做锻件,双面留余量要5 mm,而且国产M42材料比较脆,淬火后校直时和拉削过程中易出现断裂现象。M42的价格是360~380元/kg,粉末冶金高速钢的材料价格大约是M42的1.5~1.8倍,去除M42材料的损耗量,其价格不到M42的1.5~1.8倍,拉刀的加工费用除粉末高速钢不用粗铣毛坯外,其它都是一样的。从以上分析可以看出,尤其是对于精拉刀其加工费用较高,如果材料费只提高不到1.5~1.8倍,加工费用相同,拉刀的寿命就能提高60%以上。

4 结论

叶片材料GH2696是一种以Fe-25Ni-12Cr为基体的高温合金,具有很高的屈服强度和持久蠕变强度,以及良好的加工塑性,其良好的力学性能给我们加工带来了很大难度。

针对该材料拉削时刀具磨损快、使用寿命低等缺陷,我们选用了粉末冶金材料PM-T15和ASP2030制造拉刀,并根据以往的拉削经验,将拉刀的齿升量选得尽量小一些,为0.04~0.05 mm。

通过实践证明,该材料的铣削和磨削性能都比较优良,相对于以往使用的M42拉刀,其热处理变形小,不易出现微裂纹,刀具使用寿命提高50%以上。该材料的应用,不但会进一步提高被加工零件的表面质量,还会给公司减少大量的拉刀费用。所以说该刀具材料的应用具有很高的推广价值。

粉末冶金材料PM-T15和ASP2030与传统高速钢比较,其强度和韧性大幅度提高,热处理变形小,尺寸稳定性高,铣削性能和磨削性能好,而且拉刀的寿命也提高了60%以上,在我公司具有很高的推广价值。

[参考文献]

[1] 韩荣第.难加工材料的性能特点决定高效加工的有效途径[J].航空制造技术,2011(11):44-45.