大中型电动机插转子机调平机构的设计与研究

2018-05-23万正喜彭立立

万正喜, 彭立立

(中机国际工程设计研究院有限责任公司,长沙410007)

0 引言

大中型电动机品种多,批量少,产品变化大,其定子组装、转子组装和总装之前都还是沿用老的工艺和工装,均采用台位式装配方式,装配过程均为人工操作。自动化程度很低,装配周期长,工人劳动强度大,装配面积大,效率不高,装配质量不稳定,且易造成各种伤害,本文详细分析了插转子机调平机构的设计。

1 传统装调平方法

专利CN 102810949A公开了一种大中型电动机定子与转子的装配机,包括主梁及滑动设置于主梁上的主滑枕、副滑枕,主滑枕上设置中心检测装置,在整个转子套装定子过程中,通过中心检测装置对定子内圆中心进行检测,通过三向调整装置对机座中心进行调整,通过调节滑环端托架和输入端托架的高度调节转子的中心,从而实现定子和转子的检测对中[1]。但该文献并未对其涉及的调整平台进行具体介绍。

CN 202713088U公开了一种三层调平对中平台,包括下层高低调整装置、中层位移调整装置、上层摆动调整装置;中层位移调整装置的直线导轨设在下层高低调整装置的下方箱上平面上,中层位移调整装置的位移方箱通过连接腿支撑于下层高低调整装置的下方箱的正上方;上层摆动调节装置的安装座设在底座上,上层摆动调节装置的摆动方箱通过第二连接腿支撑于中层位移调整装置的位移方箱的正上方[2]。

其中,下层高低调整装置是调节高度方向的移动,即调整电动机定子和转子轴线的高度偏差。其主要依靠两对凸轮机构来调节,每对凸轮机构由电动机驱动一根轴,轴上面有两个凸轮机构。但该下层高低调整装置存在以下的不足:1)凸轮调节的范围很小,一般在20 mm以内,当使用该设备的时候更换不同中心高的电动机的时候,需要增减垫块来调整中心高;2)安装时候对安装工人的要求高,安装复杂。安装的时候需要保证在一根驱动轴上的两个凸轮相对于驱动的位置相同,从而保证高低调整装置稳定性和精度;3)机加工件多,如凸轮等加工复杂,磨损后更换麻烦,影响生产。

中层位移调整装置是调节水平方向的移动,即调整电动机定子和转子轴线的水平偏差。其驱动电动机和减速之间通过同步带连接,减速机与偏心凸轮相连接,偏心凸轮与拉杆相连接,拉杆固定在中层位移调整装置上,中层位移调整装置的下端有两直线导轨,当驱动电动机转动的时候,通过偏心凸轮及直线导轨即可实现水平方向位置的调整。但该中层位移调整装置存在以下的不足:1)传动系统复杂,电动机通过同步带将动力传给减速机,减速机将动力传给偏心凸轮,偏心凸轮驱动拉杆,拉杆驱动水平方向的移动;2)调节的精度低,由于传统链长并且复杂,机加工件多,调整精度低,需要压缩弹簧及摩擦块来调整其精度。摩擦块作为易损件,需要经常更换,影响设备的正常使用。

上层摆动调节装置是调节水平方向的转动,即调整电动机定子和转子轴线的平行。其驱动电动机和减速机之间通过同步带连接,减速机与偏心凸轮相连接,偏心凸轮与拉杆相连接,拉杆固定在摆动方箱上,摆动方箱的中心设有摆动轴,且可以绕摆动轴转动,下部设有压缩弹簧及摩擦块的第二连接腿,摆动方箱通过拉杆、偏心凸轮进行调节。但该上层摆动调节装置存在以下不足:1)传动系统复杂。电动机通过同步带将动力传给减速机,减速机将动力传给偏心凸轮,偏心凸轮驱动拉杆,拉杆驱动水平方向的移动。2)调节的精度低。由于传统链长并且复杂,机加工件多,调整的时候精度低,需要压缩弹簧及摩擦块来调整其精度。摩擦块作为易损件,需要经常更换,影响设备的正常使用。

此外,上层摆动调节装置和中层位移调整装置的驱动部分均位于调整平台主体结构的外端,结构布局臃肿,不紧凑,占用空间,影响美观。由于下层高低调整装置采用凸轮调整,其调节范围小,当带托盘的电动机进入调整平台的时候,先通过滚道系统进入下降滚道系统,下降滚道系统再下降一定的高度将带托盘的电动机定子放置在调整平台上。该下降滚道系统分为左右两组下降机构,由两套液压系统来实现升降,需保证左右两组下降机构同步。在使用的过程中出现两组液压系统不同步从而将下降滚道系统损坏的情况,并且液压系统存在泄漏液压油、维护不方便等问题。

由上述分析可知,现有的调平机构虽然可以实现电动机定子和转子的对中调整,但仍存在调节范围小、调节精度低、机加工件多、生产安装复杂、成本高等问题和不足。故亟需设计一种新型的电动机装配用调平机构。

2 新的调平机构设计

本方案提供了一种用于电动机定子及转子装配的调平机构,以解决现有的调整装置存在调节范围小、调节精度低、结构复杂、生产及安装成本高的技术问题。

参照图1及图2,本方案提供了一种用于电动机定子及转子装配的调平机构,包括自下而上依次布置的底层调整平台10、中层调整平台20及顶层调整平台30,其中,底层调整平台10包括固定底座11及位于固定底座11之上且经至少2个螺旋升降机构15进行高度及倾斜角度调节的升降平台16,升降平台16之上经摆动调整机构17连接摆动平台18,固定底座11与升降平台16之间设有用于辅助支撑及纵向导向的多个导杆14;中层调整平台20包括中层平台21,中层平台21经直线位移机构连接摆动平台18以相对摆动平台18做直线位移;顶层调整平台30包括用于支撑工件的上层平台31,上层平台31位于中层平台21之上且二者之间经用于驱动上层平台31在中层平台21所处平面上做周向位移的转动连接机构连接。

本方案调平机构,通过底层调整平台10实现高度及沿工件轴线的转动调节及高度调节,通过中层调整平台20实现工件水平方向直线位移的调节,通过顶层调整平台30实现沿水平面转动的调节,可以实现电动机装配中定子安装座与转子之间的对中调节。本实施例中,在固定底座之上设置经至少2个螺旋升降机构进行调节的升降平台,且升降平台之上经摆动调整机构连接摆动平台,当多个螺旋升降机构同步动作时,可以进行工件对中的轴线高度调节,且当多个螺旋升降机构异步动作时,可以实现沿轴线的转动调节,该螺旋升降调节方式调节高度范围大,且通过驱动系统的精确控制可以实现精调及粗调的控制,从而既可以实现工件对中的高度调节控制,又可以起到更换电动机中心高时的高度差的调节,且经导向杆的配合提高了高度调节的稳定性,现有技术中经凸轮机构调节高度,调节范围受限,且传动复杂,调整精度低,其在电动机型号进行安装时,譬如,中心高为315、355、400、450、500、560或者630 mm的安装座之间切换时,传统操作需要更换垫块来满足相应的高度差的调节,本实施例减少相应的更换垫块的操作,节省安装成本,且提高了装配速度,具有广泛的推广应用价值。

图1 调平机构的主视示意图

图2 调平机构的侧视示意图

图3 导杆的结构示意图

图4 转动驱动系统的结构示意图

图5 下平台的结构示意图

本方案中,固定底座11为钢板和型材焊接而成,安装的时候直接与地面预埋的钢板焊接。固定底座11与升降平台16之间设有下平台13,下平台13经初调平机构12相对固定底座11调节平整度。参照图5,下平台13为钢板焊接而成的方形箱形梁结构,其靠近4个边角处有4个第一通孔131,用于4根导杆14通过,其靠近中间边上位置有2个第二通孔132,便于螺旋升降机构15的螺旋升降丝杆151通过。导杆14第一端贯通下平台13且与下平台13的底面固接;螺旋升降丝杆151的第一端贯通下平台13后连接第一驱动机构,螺旋升降丝杆151的第二端设有与其配合的丝杆螺母152,丝杆螺母152固定在升降平台16的底面且在第一驱动机构的作用带动升降平台16沿高度位移调节。本实施例中,第一驱动机构包括伺服电动机、减速机,每个螺旋升降丝杆对应1个第一驱动机构,丝杆螺母通过螺栓固定在升降平台16的下面,第一驱动机构固定在下平台上,伺服电动机和减速器通过法兰与螺旋升降丝杆连接。本实施例传动结构简单,且通过对伺服电动机的控制,其调节精度高、调节范围大,由于采用标准化、模块化的零部件,传动系统的传动链短,传动精度高,不需要压缩弹簧及摩擦块来调整精度。

图6 升降平台的结构示意图

图7 摆动平台的结构示意图

本方案中,初调平机构12由多组调平装置组成,每个调平装置由1个调平座、2个固定螺栓,1个调平螺栓组成,调平座由钢板焊接而成,初调平机构的调平座通过焊接固定在下平台13的侧面,两个固定螺栓穿过调平座的底板与下平台的螺栓孔相连接,调平螺栓穿过调平座的底板,调平螺栓的端部直接支撑在下平台面上;通过多个调平装置的配合实现下平台13的平整度调节。

本方案调平机构还包括用于导入及导出工件的辊道输送系统40,辊道输送系统40包括分设于上层平台31两侧的两组输送机构,每组输送机构均经辊道支撑机构连接于导杆14的上端,底层调整平台10、中层调整平台20及顶层调整平台30均位于辊道输送系统40之下。本实施例省去了下降滚道系统,且本实施例的结构件基本位于调整平台主体的下面,占用空间少,布局紧促,美观。辊道输送系统40处于组装加工的基准面上且由4根导杆14固定支撑,即同侧的两根导杆14支撑1组输送机构,底层调整平台10、中层调整平台20及顶层调整平台30均位于2组输送机构之间且位于基准面之下,避免了在组装现场对施工及运输的干涉,可靠性高。经转子输送机构将待安装的转子输送至安装位,定子安装座经外部输送机构导入辊道输送系统40上,通过底层调整平台10、中层调整平台20及顶层调整平台30的配合控制及动作实现定子与转子的对中,以便于后续的组装。

本方案中,参照图3,导杆14为阶梯轴,阶梯轴两端的轴径尺寸小于其轴身的轴颈尺寸,且两端均设有与螺母配合的螺纹段141,阶梯轴的第一端经螺母固接于下平台13上,阶梯轴的第二端经螺母锁紧于辊道支撑机构上。本实施例中,辊道支撑机构为由钢板焊接而成的箱型梁,每个箱型梁上面有完全贯穿的两个通孔,以便于导杆14通过,安装的时候,箱型梁的下翼板端面,刚好置于导杆14的轴肩处,上翼板端面由螺母与导杆连接锁紧。本实施例中,输送机构包括支撑架及链式滚轮,支撑架由三块钢板组成“双T板”结构,双T板的翼板通过螺栓与辊道支撑机构的箱型梁连接,链式滚轮位于支撑架上循环移动以带动其上的工件移动及定位等控制。

参照图2,摆动调整机构17包括固接于升降平台16上表面的轴承座171,轴承座171上设有轴承支撑轴172,轴承支撑轴172上套设有用于支撑摆动平台18的轴承173。

参照图6,本方案中,升降平台16包括2个相对设置的箱型梁,每个箱型梁的中部设有供螺旋升降丝杆151通过的第三通孔161,以与1个螺旋升降机构15配合;每个箱型梁的两端设有供导杆14通过的第四通孔162;箱型梁的上表面设有用于安装摆动调整机构17的固定孔163;当2个螺旋升降机构15同步升降动作时,2个箱型梁带动摆动平台18进行升降调节;当2个螺旋升降机构15异步动作时,2个箱型梁带动摆动平台18沿其中心轴线摆动调节。

摆动平台18与下平台13之间还设有用于限制摆动平台18的位移极限的限位机构19,限位机构19包括固接于下平台13上的限位座191,限位座191上设有沿纵向开设的腰形槽192,摆动平台18的中心轴线上固接有与腰形槽192相配合的限位轴193。参照图7,摆动平台18的底面经的中心轴线经2个支座固定一限位轴193,限位轴193的两端各有一轴肩。参照图5,下平台13的上表面相对两侧设有限位座定位孔133,2个限位座191经限位座定位孔133固接于下平台13上。本实施例限位座191由钢材焊接而成,在限位座191的中间有一腰形槽192,限位轴193的两端伸入腰形槽192内且轴肩与限位座抵靠。本实施例通过设置固设于摆动平台18上的限位轴193及固设于下平台13上的限位座191,且限位轴193与限位座191的腰形槽192配合以在其内部滑动,从而实现了对摆动平台18的摆动幅度的限制,提高了平台运行的可靠性及安全性。

本方案直线位移机构包括:固接于摆动平台18上表面的两条直线轨道23、设于中层平台21下表面且与直线轨道23配合的接触部及驱动中层平台21相对摆动平台18直线位移的直线位移驱动系统22。本实施例中,摆动平台18的上表面固接有用于连接直线轨道23的直线导轨固定箱形梁24,直线导轨固定箱形梁24由两组箱形梁组成,箱形梁的下端固定在摆动平台18上,每个箱型梁之上对应设置一条直线轨道23,每个直线轨道23经两个导轨滑块相配合固定于箱型梁上;中层平台21的下表面经两条接触部与直线轨道23配合以实现直线位移的导向,且中层平台21在直线位移驱动系统22的驱动下进行直线位移,以调节轴线水平间的距离。本实施例中,直线位移驱动系统22由伺服电缸、伺服电缸固定座、伺服电缸驱动端连接座组成,伺服电缸固定座由钢板焊接而成,固定在摆动平台18上,伺服电缸固定在伺服电缸固定座上,伺服电缸驱动端连接座固定在中层平台21上,伺服电缸驱动端连接座的一端与伺服电缸的伸出端相连接,经伺服气缸、伺服电缸或者伺服液压缸驱动中层平台21相对摆动平台做直线位移。本实施例传动结构简单,且通过对伺服电动机的控制,其调节精度高、调节范围大,由于采用标准化、模块化的零部件,传动系统的传动链短,传动精度高,不需要压缩弹簧及摩擦块来调整精度。

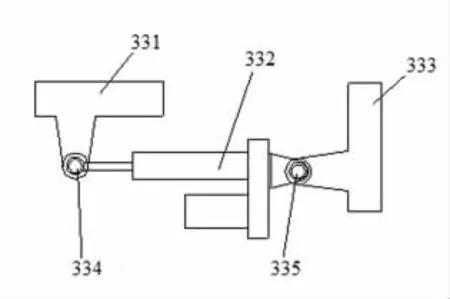

本方案转动连接机构包括位于上层平台31与中层平台21之间的回转支撑轴承32及驱动上层平台31转动的转动驱动系统33。参照图4,本实施例转动驱动系统33包括固接于中层平台21上的驱动安装座333,驱动安装座333上经第一销轴335连接驱动器332,且驱动器332的输出端经第二销轴334连接驱动连接座331,驱动连接座331固接于上层平台31;驱动器332为液压、气压或者电动驱动机构。本实施例传动结构简单,且通过对驱动器332(譬如,伺服电动机)的控制,其调节精度高、调节范围大,由于采用标准化、模块化的零部件,传动系统的传动链短,传动精度高,不需要压缩弹簧及摩擦块来调整精度。

本方案的中层平台21由一块厚度为30~80 mm钢板直接加工而成长方体结构,回转支撑轴承32位于中层平台21的正上方,回转支撑轴承32的外圈通过螺栓与其相连接。上层平台由一块厚度为30~80 mm钢板直接加工而成长方体结构,其由螺栓固定在回转支撑轴承32的内圈,电动机定子机座的定位销311固定在上层平台31的4个边角处。

图8 应用现场

3 新的方案的优点

本方案用于电动机定子及转子装配的调平机构,在固定底座之上设置经至少2个螺旋升降机构进行调节的升降平台,且升降平台之上经摆动调整机构连接摆动平台,当多个螺旋升降机构同步动作时,可以进行工件对中的轴线高度调节,且当多个螺旋升降机构异步动作时,可以实现沿轴线的转动调节,该螺旋升降调节方式调节高度范围大,且通过驱动系统的精确控制可以实现精调及粗调的控制,从而既可以实现工件对中的高度调节控制,又可以起到更换电动机中心高时的高度差的调节,且经导向杆的配合提高了高度调节的稳定性,其减少相应的更换垫块的操作,节省安装成本,且提高了装配速度,具有广泛的推广应用价值[3]。

4 结语

针对传统插转子机调平机构的不足,设计了一种新的调平机构。该调平机构调节高度范围大、减少相应的更换垫块的操作,节省安装成本,且提高了装配速度。并且该调平机构应用于河北电动机股份有限公司取得了良好的效果,具有广泛的推广应用价值。

[参考文献]

[1] 刘合明,楚文剑.一种大中型电动机定子与转子的装配机:CN 201210308205.7[P].2012-08-28.

[2] 江清波,杨静.一种三层调平对中平台:CN201220428608.0[P].2012-08-28.

[3] 万正喜,王林春.用于电动机定子及转子装配的调平机构:CN 201610589452.7[P].2016-07-25.